Зарубежные котлы с кипящим слоем (промышленный опыт)

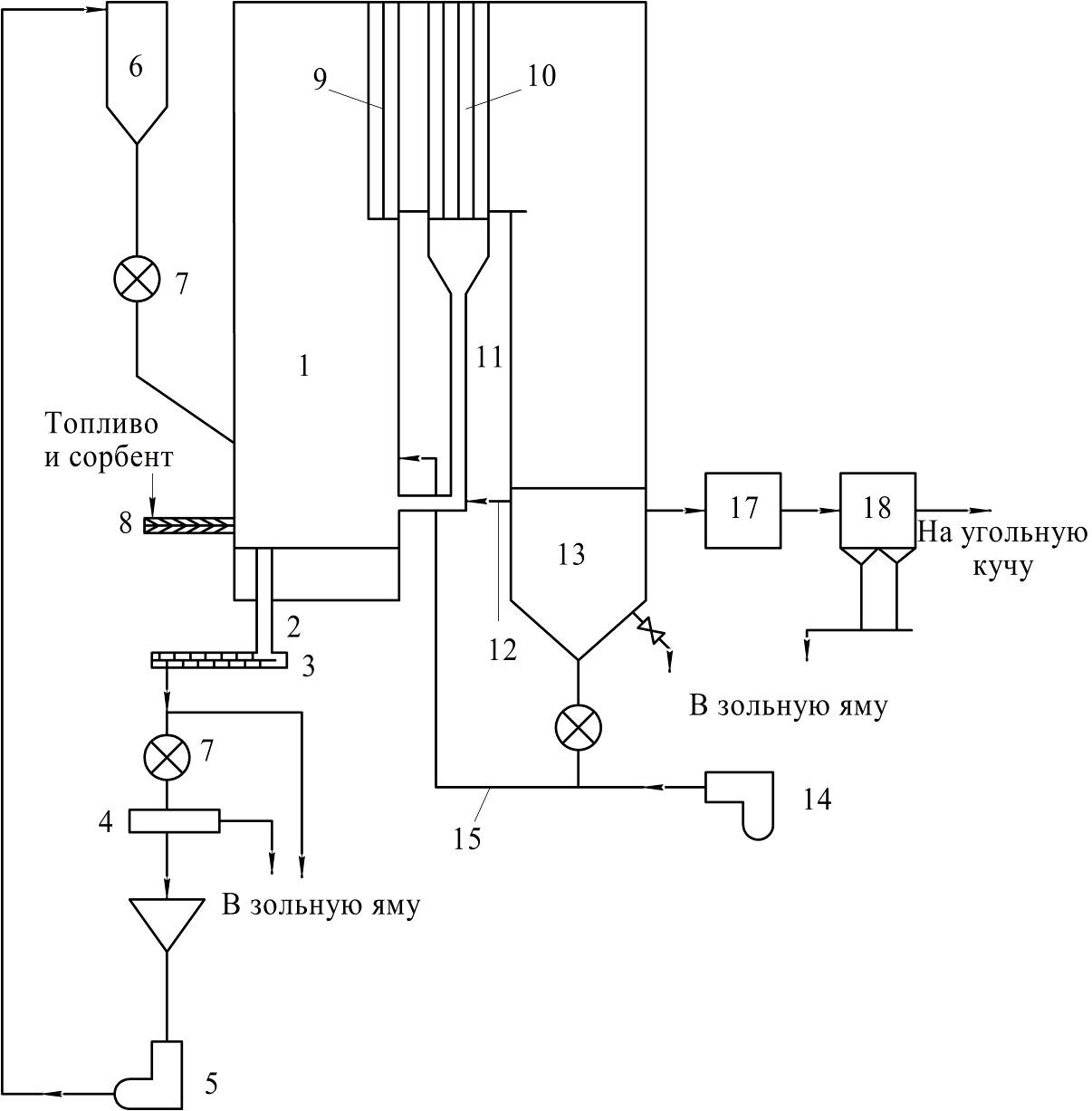

Фирма «Бабкок-Вилькокс» спроектировала и построила котел с ЦКС для блока мощностью 55 МВт для сжигания каменного угля с низким содержанием летучих. Производительность котла 58,6 кг/с (210 т/ч) пара при давлении 10,7 Мпа и температуре 513 oС. Ширина топки 9,1м, глубина 4,6м, высота 25,9 м. По всей высоте установлен двусветный экран, а в верхней части имеются пароперегревательные ширмовые поверхности нагрева (рис.1.6). Установка пущена в эксплуатацию в 1991 году.

Топливо и сорбент подаются в слой через фронтальную стенку в нижней части топки. Зола и отработанный сорбент удаляются через дренажные трубы пода. Частицы улавливаются швеллерковым сепаратором и возвращаются в нижнюю часть топки через заднюю стенку. Первичный воздух подается через распределительную решетку, а вторичный вводится на уровнях приблизительно 1,8 и 3,7 м над решеткой.

Внутренняя часть топки до 6,7м над решеткой покрыта тонким слоем высокопроводящего огнеупорного покрытия, удерживаемого на трубах с помощью ошиповки. Огнеупорный материал используется для защиты труб нижней части топки от коррозии и эрозии. Остальная часть стен топки состоит из гладких труб.

Для сбора и возврата частиц в топку в котле с ЦКС фирма использует сепаратор ударного типа. Первая ступень сепарации частиц состоит из нескольких рядов U-образных профилей, подвешенных в шахматном порядке к потолку котла. Твердые частицы, ударяясь в U-образный профиль, сепарируются из газов, стекают по профилю и выходят в нижней его части. Последние конструкции используют две ступени таких сепараторов с большей суммарной эффективностью по сравнению с первым поколением котлов. Первая секция расположена в верхней части топки и возвращает частицы в нижнюю часть топки. Вторая секция расположена за топкой и над бункером уловленных частиц. Материал слоя, собранный во второй секции сепаратора, возвращается в нижнюю часть топки при помощи L-клапана, контролирующего расход.

Клапан представляет собой немеханическое устройство для возврата частиц в топку. Частицы, собранные в бункер, стекают в вертикальную трубу (стояк) и создают необходимое давление для подачи их в топку. Движение частиц облегчается вводом в L-клапан небольшого количества воздуха для аэрации. При такой конструкции могут циркулировать сотни тысяч килограммов твердых частиц в час при расходе воздуха примерно 4,7*103 м3/с. Концентрация NOx в этой установке была меньше 0,026 г/МДж.

Известно 3 типа установок с ЦКС: Лурги, Альстрем, Циркофлюид (Бабкок). При использовании ЦКС решаются сразу проблемы, присущие котлам с пузырьковым КС:

– не требуется большой площади колосниковой решетки;

– не ограничен диапазон регулирования;

– резко снижается величина механического недожога.

Первая фирма по выпуску котлов с ЦКС стала финская Альстрем. С 1968 года эта фирма выпускает котлы с КС, а с 1979 года котлы с ЦКС марки Pyroflour.В 1982 году фирма Лурги сдала в эксплуатацию котел с ЦКС мощностью 84 Мвт по собственному проекту. Лурги использовала опыт обжига руд в кипящем слое. В Чехословакии разработкой котлов с ЦКС занимается предприятие Дукла.

Шведский центр Studsvik разработал конструкцию котла с ЦКС, где вместо горячего циклона использованы желобчатые профили, выполняющие роль лабиринтового сепаратора. Фирма Babcock (США) приобрела лицензию и производит эти котлы N=100 МВт.

Рис. 2.6. Схема котла станции Эбенсберг: 1 – топка; 2 – дренаж слоя; 3 – охлаждение шнека; 4 – решетка (грохот); 5 – транспортировка плотной фазы; 6 – инжекторный бункер; 7 – вращающийся клапан; 8 – инжекторный шнек; 9,10 – внутритопочный и внешний швеллерковые сепараторы; 11 – L-клапан; 12 – проход воздуха; 13 – сборник пыли из мультициклона; 14 – воздуходувка; 15 – возврат из мультициклона; 16 – продувочный клапан; 17 – воздухоподогреватель; 18 – пакгауз

Дата добавления: 2016-09-26; просмотров: 2514;