Метод измерения твердости по Бринеллю

Сущность метода заключается во вдавливание шарика диаметром

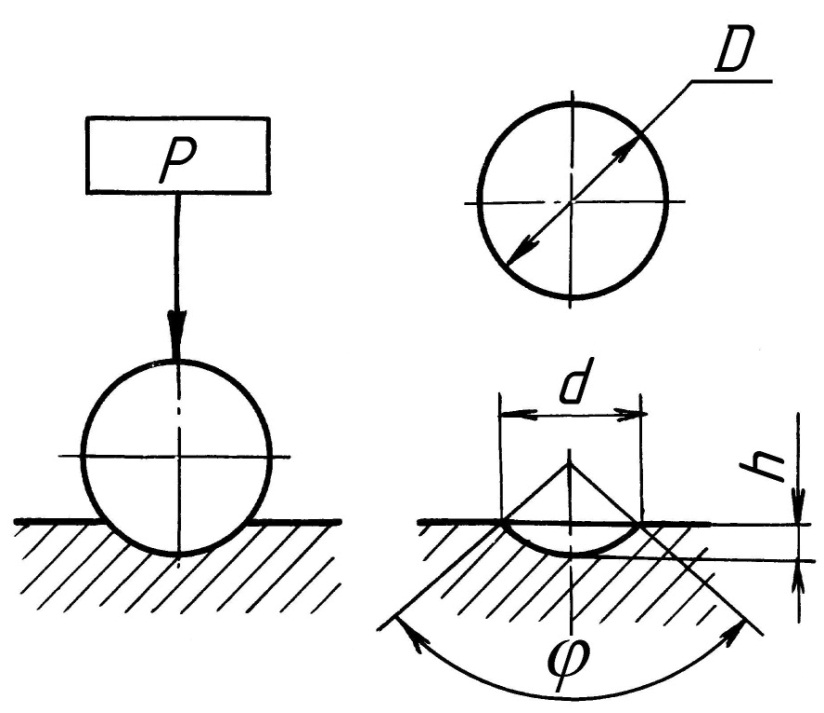

Сущность метода заключается во вдавливание шарика диаметром  (стального закаленного или из твердого сплава) в образец или изделие под воздействием нагрузки

(стального закаленного или из твердого сплава) в образец или изделие под воздействием нагрузки  , приложенной перпендикулярно поверхности образца, в течение определенного времени и измерении диаметра отпечатка

, приложенной перпендикулярно поверхности образца, в течение определенного времени и измерении диаметра отпечатка  после снятия нагрузки (рис. 2.1, а).

после снятия нагрузки (рис. 2.1, а).

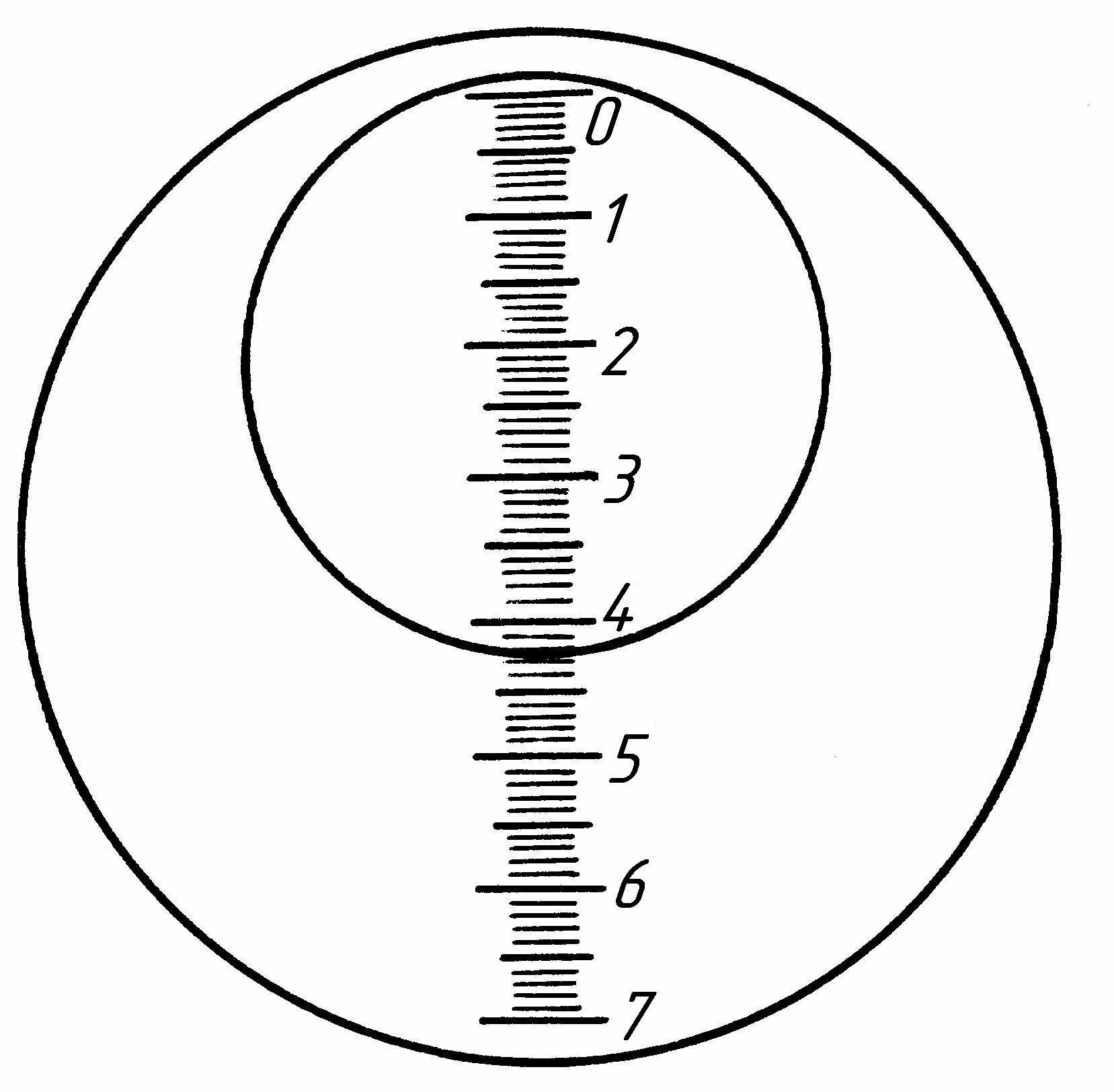

Диаметр образующегося сферического отпечатка  измеряется лупой-компаратором (с помощью микроскопа). На рис. 2.2 показан общий вид микроскопа МПБ-3, предназначенный для измерения твердости по Бринеллю.

измеряется лупой-компаратором (с помощью микроскопа). На рис. 2.2 показан общий вид микроскопа МПБ-3, предназначенный для измерения твердости по Бринеллю.

| Рис. 2.2. Микроскоп МПБ-3 |

к площади поверхности

к площади поверхности  сферического отпечатка (мм2) диаметром

сферического отпечатка (мм2) диаметром  (мм). Размерность при обозначении твердости опускается.

(мм). Размерность при обозначении твердости опускается.

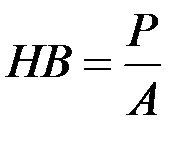

Для случая измерения нагрузки в килограммах:

. (2.1)

. (2.1)

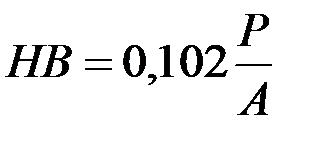

Для случая измерения нагрузки в ньютонах:

, (2.2)

, (2.2)

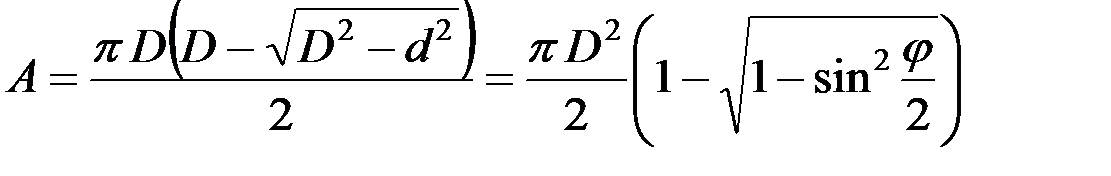

где  ; (2.3)

; (2.3)

– угол вдавливания, т.е. угол между двумя радиусами шарика, проведенными к концам отпечатка (рис. 2.3).

– угол вдавливания, т.е. угол между двумя радиусами шарика, проведенными к концам отпечатка (рис. 2.3).

Рис. 2.3. Схема вдавливания шарика в образец или изделие

Согласно формулам (2.1) и (2.2) для получения одинаковой твёрдости при использовании шариков различных диаметров (ГОСТ допускает применение диаметром 1,0; 2,0; 2,5; 5,0 и 10 мм) необходимо, чтобы угол вдавливания  (рис. 2) оставался неизменным при постоянном отношении нагрузки к квадрату диаметра шарика, которое обозначается через величину

(рис. 2) оставался неизменным при постоянном отношении нагрузки к квадрату диаметра шарика, которое обозначается через величину  :

:

, кг/мм2, (2.4)

, кг/мм2, (2.4)

Н/мм2. (2.5)

Н/мм2. (2.5)

Для выбора значений  при испытании различных материалов рекомендуется пользоваться данными табл. 2.1. Определившись значением

при испытании различных материалов рекомендуется пользоваться данными табл. 2.1. Определившись значением  и диаметром шарика

и диаметром шарика  , используемого при испытаниях, по табл. 2.2 выбирают нагрузку

, используемого при испытаниях, по табл. 2.2 выбирают нагрузку  .

.

Согласно ГОСТу твёрдость по Бринеллю, при использовании шарика  =10 мм под нагрузкой

=10 мм под нагрузкой  =29420 Н (3000 кг) с продолжительностью выдержки под нагрузкой от 10 до 15 секунд, обозначается цифрами, характеризующими величину твёрдости, и буквами

=29420 Н (3000 кг) с продолжительностью выдержки под нагрузкой от 10 до 15 секунд, обозначается цифрами, характеризующими величину твёрдости, и буквами  , например: 185

, например: 185 . При других условиях испытания после букв

. При других условиях испытания после букв  указывается условие испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой, например: 185

указывается условие испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой, например: 185 5/750/20 – твёрдость по Бринеллю, определённая с применением шарика

5/750/20 – твёрдость по Бринеллю, определённая с применением шарика  =5 мм, при нагрузке

=5 мм, при нагрузке  =750 кг и продолжительности выдержки под нагрузкой 20 с. Размерность числа твёрдости во всех случаях опускается.

=750 кг и продолжительности выдержки под нагрузкой 20 с. Размерность числа твёрдости во всех случаях опускается.

Таблица 2.1. Значения коэффициента

| Металлы и славы |

|

|

| Железо, сталь, чугун и другие высокопрочные сплавы | 96…450 | |

| Титан и его сплавы | 50…220 | |

| Алюминий, медь, никель и их сплавы | 32…200 | |

| Магний и его сплавы | 16…100 | |

| Подшипниковые сплавы | 2,5 | 8…50 |

| Олово, свинец | 3,2…20 |

Таблица 2.2. Значения нагрузки  ,Н (кг)

,Н (кг)

Диаметр шарика  , мм , мм

|

| |||||

| 2,5 | ||||||

| 294,2 (30) | – | 98,07 (10) | 49,03 (5) | 24,52 (2,5) | 9,81 (1) | |

| (120) | – | 392,3 (40) | 196,1 (20) | 98,07 (10) | 39,23 (4) | |

| 2,5 | (187,5) | – | 612,9 (62,5) | 306,0 (31,2) | 153,0 (15,6) | 60,80 (6,2) |

| (750) | – | (250) | (125) | 612,9 (62,5) | 245,2 (25) | |

| (3000) | (1500) | (1000) | (500) | (250) | 980,7 (100) |

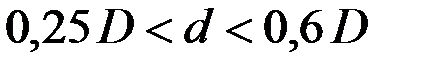

Диаметр шарика и нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах  . При несоблюдении этих требований необходимо изменить условия испытаний (

. При несоблюдении этих требований необходимо изменить условия испытаний (  и

и  ).

).

Следует иметь в виду, что по Бринеллю нельзя определять твёрдость очень мягких (

Следует иметь в виду, что по Бринеллю нельзя определять твёрдость очень мягких (  ) и очень твёрдых материалов (

) и очень твёрдых материалов (  ). В мягких материалах шарик погрузится очень глубоко, диаметр отпечатка будет близок к диаметру шарика

). В мягких материалах шарик погрузится очень глубоко, диаметр отпечатка будет близок к диаметру шарика  и перестанет служить критерием твёрдости. Наоборот, если твёрдость материала будет очень большой, величина отпечатка получится маленькой и края его будут столь нечёткими, что не удастся точно измерить диаметр отпечатка, к тому же шарик может получить остаточную деформацию, искажающую результаты испытания.

и перестанет служить критерием твёрдости. Наоборот, если твёрдость материала будет очень большой, величина отпечатка получится маленькой и края его будут столь нечёткими, что не удастся точно измерить диаметр отпечатка, к тому же шарик может получить остаточную деформацию, искажающую результаты испытания.

| Рис. 2.4. Схема измерения отпечатка |

мм). Диаметр каждого отпечатка следует измерить дважды по двум взаимно перпендикулярным направления с точностью до сотых долей миллиметра и взять среднее из двух полученных измерений (разность измерений не должна превышать 2%). Число отпечатков каждый раз должно быть не менее трёх. По диаметру отпечатка находят число твердости по формулам или таблицам.

мм). Диаметр каждого отпечатка следует измерить дважды по двум взаимно перпендикулярным направления с точностью до сотых долей миллиметра и взять среднее из двух полученных измерений (разность измерений не должна превышать 2%). Число отпечатков каждый раз должно быть не менее трёх. По диаметру отпечатка находят число твердости по формулам или таблицам.

По числу твердости вычисляют предел прочности материала, поскольку между пределом прочности  (см. п. 1) и числом твердости НВ различных металлов существуют эмпирические зависимости (см. Приложение 7.2).

(см. п. 1) и числом твердости НВ различных металлов существуют эмпирические зависимости (см. Приложение 7.2).

Дата добавления: 2016-05-31; просмотров: 2909;