Диаграмма растяжения и ее анализ

Суть испытаний заключается в следующем. Образец (рис. 1.1) закрепляют в захватах испытательной машины (рис. 1.2) и растягивают до разрыва, измеряя нагрузку  (кгс или Н) и удлинение образца

(кгс или Н) и удлинение образца  (мм). Графическое представление полученной кривой в координатах

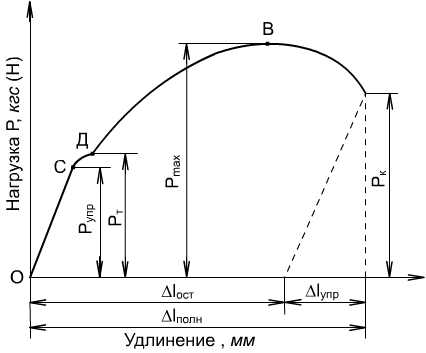

(мм). Графическое представление полученной кривой в координатах  называется диаграммой растяжения. Типичный вид диаграммы растяжения малоуглеродистой стали изображен на рис. 1.3.

называется диаграммой растяжения. Типичный вид диаграммы растяжения малоуглеродистой стали изображен на рис. 1.3.

Рис. 1.3. Диаграмма растяжения малоуглеродистой стали

На диаграмме выделяют несколько характерных участков и точек. Прямолинейный участок  указывает на пропорциональность между нагрузкой

указывает на пропорциональность между нагрузкой  и удлинением образца

и удлинением образца  . Эта пропорциональность впервые была замечена в 1670 г. Робертом Гуком и получила в дальнейшем название – закон Гука. Если образец нагрузить в пределах

. Эта пропорциональность впервые была замечена в 1670 г. Робертом Гуком и получила в дальнейшем название – закон Гука. Если образец нагрузить в пределах  , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится. Такой характер деформирования образца называется упругим.

, а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится. Такой характер деформирования образца называется упругим.

Участок  соответствует равномерной (т.е. по всему объёму материала) пластической деформации, а участок правее точки

соответствует равномерной (т.е. по всему объёму материала) пластической деформации, а участок правее точки  – сосредоточенной пластической деформации.

– сосредоточенной пластической деформации.

При нагружении образца силой превышающей  появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклёпом.

появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклёпом.

Выше точки  линия диаграммы растяжения значительно отклоняется от первоначальной прямой линии (деформация начинает расти более интенсивно) и при нагрузке

линия диаграммы растяжения значительно отклоняется от первоначальной прямой линии (деформация начинает расти более интенсивно) и при нагрузке  (точка

(точка  ) на графике может наблюдаться горизонтальный участок (более наглядно показан на рис. 1.4, линия 2). В этой стадии испытания в материале образца пластические деформации распространяются по всему его объёму. Образец получает значительное остаточное удлинение, практически без увеличения нагрузки.

) на графике может наблюдаться горизонтальный участок (более наглядно показан на рис. 1.4, линия 2). В этой стадии испытания в материале образца пластические деформации распространяются по всему его объёму. Образец получает значительное остаточное удлинение, практически без увеличения нагрузки.

|

|

| Площадка текучести |

|

|

|

|

|

Рис. 1.4. Характерные виды диаграмм растяжения:

1 – сталь легированная; 2 – сталь Ст 3; 3 – чугун; 4 – латунь

Свойство материала деформироваться при практически постоянной нагрузке называется текучестью, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Во время испытаний на площадке текучести может наблюдаться внезапное падение нагрузки, что объясняется особенностями размножения и перемещения дислокаций в поликристаллических материалах.

Материалы, для которых присутствует область текучести, называются вязкими (или пластичными), для которых она практически отсутствует – хрупкими. Характерные диаграммы растяжения для некоторых конструкционных материалов приведены на рис. 1.4.

При дальнейшем увеличении нагрузки (выше точки  , рис. 1.3), претерпев состояние текучести, материал снова приобретает способность сопротивляться растяжению, при этом пластическая деформация, а вместе с ней и наклеп, все более увеличиваются, равномерно распределяясь по всему объему образца (наблюдается т.н. равномерная пластическая деформация). После достижения максимального значения нагрузки

, рис. 1.3), претерпев состояние текучести, материал снова приобретает способность сопротивляться растяжению, при этом пластическая деформация, а вместе с ней и наклеп, все более увеличиваются, равномерно распределяясь по всему объему образца (наблюдается т.н. равномерная пластическая деформация). После достижения максимального значения нагрузки  в наиболее слабом месте (обычно в средней части образца) появляется местное сужение – шейка (рис. 1.5 и рис. 1.6, а), в которой в основном и протекает дальнейшее пластическое деформирование (т.е. имеет место сосредоточенная пластическая деформация).

в наиболее слабом месте (обычно в средней части образца) появляется местное сужение – шейка (рис. 1.5 и рис. 1.6, а), в которой в основном и протекает дальнейшее пластическое деформирование (т.е. имеет место сосредоточенная пластическая деформация).

В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от  до

до  (рис. 1.3) и при нагрузке

(рис. 1.3) и при нагрузке  происходит разрушение образца (рис. 1.6). При этом упругая деформация образца

происходит разрушение образца (рис. 1.6). При этом упругая деформация образца  исчезает, а пластическая (остаточная)

исчезает, а пластическая (остаточная)  сохраняется (рис. 1.3). Пунктирная наклонная линия на рис. 3 проводится параллельно прямой

сохраняется (рис. 1.3). Пунктирная наклонная линия на рис. 3 проводится параллельно прямой  .

.

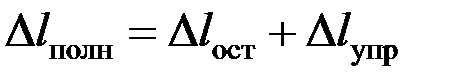

Таким образом, полная деформация (удлинение) образца  складывается из остаточной (пластической) деформации

складывается из остаточной (пластической) деформации  и упругой деформации

и упругой деформации  , т.е.:

, т.е.:  .

.

В местах разрыва некоторых пластичных материалов (например, алюминия), на одной из частей разрыва может наблюдаться чашка, а на другой конус (рис. 1.7, а). При разрыве хрупких материалов шейка не образуется (рис. 1.6, б и 1.7, б).

Рис. 1.5. Шейка на образце после растяжения

а) б)

Рис. 1.6. Внешний вид образцов после разрыва:

а) пластичный материал (сталь); б) хрупкий материал (чугун)

а) б)

Рис. 1.7. Вид излома на алюминии (а) и хрупкой стали (б)

Дата добавления: 2016-05-31; просмотров: 4976;