Диаграмма условных напряжений. Механические характеристики материала

Ординаты диаграммы растяжений в координатах  не являются качественными характеристиками материала, поскольку растягивающая образец сила

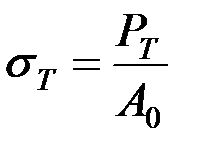

не являются качественными характеристиками материала, поскольку растягивающая образец сила  зависит от площади сечения, а удлинение образца – от его длины. Чтобы исключить влияние размеров образца и получить диаграмму не образца, а самого материала и дать количественную оценку механическим свойствам, диаграмму растяжений, полученную в ходе испытаний (т.н. машинную диаграмму) перестраивают в координатах

зависит от площади сечения, а удлинение образца – от его длины. Чтобы исключить влияние размеров образца и получить диаграмму не образца, а самого материала и дать количественную оценку механическим свойствам, диаграмму растяжений, полученную в ходе испытаний (т.н. машинную диаграмму) перестраивают в координатах  путём деления абсцисс – на первоначальную фиксированную длину образца

путём деления абсцисс – на первоначальную фиксированную длину образца  (мм), а ординат

(мм), а ординат  (Н) на первоначальную площадь сечения образца

(Н) на первоначальную площадь сечения образца  (мм2), т.е.:

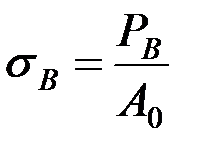

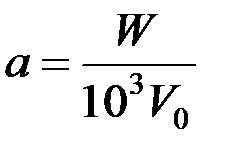

(мм2), т.е.:

, (1.1)

, (1.1)

, МПа (1.2)

, МПа (1.2)

Перестроенная таким образом диаграмма называется диаграммой условных напряжений или диаграммой деформаций. С помощью неё можно определить прочностные характеристики материала, к которым относятся:

1)Предел пропорциональности  – наибольшее напряжение, после которого нарушается справедливость закона Гука

– наибольшее напряжение, после которого нарушается справедливость закона Гука  , где

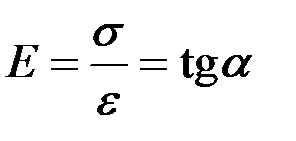

, где  – модуль продольной упругости. При этом

– модуль продольной упругости. При этом  , где

, где  – угол наклона к оси абсцисс прямолинейной части диаграммы.

– угол наклона к оси абсцисс прямолинейной части диаграммы.

Предел пропорциональности (МПа) определяется по формуле:

, (1.3)

, (1.3)

где  – максимальное усилие на диаграмме растяжения (Н), после которого линейная зависимость

– максимальное усилие на диаграмме растяжения (Н), после которого линейная зависимость  исчезает.

исчезает.

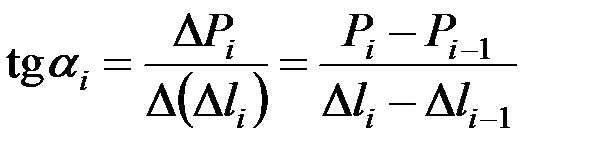

Обычно при практических расчётах для невязких (хрупких) материалов отклонение от закона Гука не учитывают, т.е. криволинейную часть диаграммы заменяют условной, прямолинейной. При аналитическом способе определения величины  с допуском 50% необходимо установить значение напряжения, при котором

с допуском 50% необходимо установить значение напряжения, при котором  уменьшается на 50% по сравнению с тангенсом угла наклона максимального значения на линейном (упругом) участке. Для этого следует рассчитать тангенс угла наклона линии графика к оси абсцисс на

уменьшается на 50% по сравнению с тангенсом угла наклона максимального значения на линейном (упругом) участке. Для этого следует рассчитать тангенс угла наклона линии графика к оси абсцисс на  -ом участке диаграммы:

-ом участке диаграммы:

, (1.4)

, (1.4)

и проследить за его изменением.

Для проверки правильности найденного значения усилия  , и соответствующего предела пропорциональности

, и соответствующего предела пропорциональности  можно воспользоваться графическим способом.

можно воспользоваться графическим способом.

Пусть точка  (рис. 1.8) соответствует значению

(рис. 1.8) соответствует значению  , найденного аналитическим способом. Через точку

, найденного аналитическим способом. Через точку  параллельную оси абсцисс проводят прямую

параллельную оси абсцисс проводят прямую  , и откладывают на ней отрезок

, и откладывают на ней отрезок  , в два раза меньший отрезка

, в два раза меньший отрезка  :

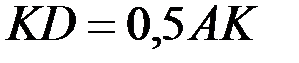

:  . Тангенс угла наклона прямой

. Тангенс угла наклона прямой  к оси ординат будет, очевидно, на 50% больше тангенса угла наклона прямолинейного участка диаграммы растяжения. Поэтому касательная к диаграмме

к оси ординат будет, очевидно, на 50% больше тангенса угла наклона прямолинейного участка диаграммы растяжения. Поэтому касательная к диаграмме  , проведенная параллельно

, проведенная параллельно  , должна иметь точку качания, совпадающую с точкой

, должна иметь точку качания, совпадающую с точкой  . Если визуальное расхождение является существенным, то результаты аналитического способа определения значений

. Если визуальное расхождение является существенным, то результаты аналитического способа определения значений  и

и  необходимо пересмотреть.

необходимо пересмотреть.

2) Предел текучести  – напряжение, при котором происходит рост деформации без заметного увеличения растягивающей нагрузки. Если на диаграмме условных напряжений присутствует явно выраженная площадка текучести (рис. 1.4, линия 2), то предел текучести определяется по формуле:

– напряжение, при котором происходит рост деформации без заметного увеличения растягивающей нагрузки. Если на диаграмме условных напряжений присутствует явно выраженная площадка текучести (рис. 1.4, линия 2), то предел текучести определяется по формуле:

. (1.5)

. (1.5)

|

|

|

|

|

|

|

|

Рис. 1.8. Графический способ определения

условного предела пропорциональности

Если на площадке текучести наблюдается внезапное падение нагрузки, то выделяют, соответственно, верхний  и нижний

и нижний  пределы текучести.

пределы текучести.

Для материалов без чётко выраженного предела текучести (рис. 1.4, линии 1, 3, 4), определяют условный предел текучести  , который соответствует остаточной деформации, равной 0,2%. В этом случае поступают следующим образом.

, который соответствует остаточной деформации, равной 0,2%. В этом случае поступают следующим образом.

Сначала определяют величину остаточной деформации в виде отрезка:

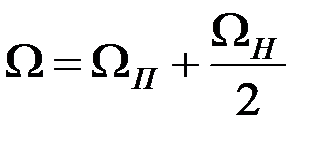

, (1.6)

, (1.6)

где  , – начальная длина образца до проведения испытаний на растяжение (рис. 1.1).

, – начальная длина образца до проведения испытаний на растяжение (рис. 1.1).

Затем по оси абсцисс, вправо от начала координат, отмеряют отрезок равный величине  (рис. 1.9). Через начало координат

(рис. 1.9). Через начало координат  и точку

и точку  , соответствующую ординате предела пропорциональности (рис. 1.8), проводят прямую

, соответствующую ординате предела пропорциональности (рис. 1.8), проводят прямую  . И, наконец, через точку

. И, наконец, через точку  проводят прямую

проводят прямую  , параллельную прямой

, параллельную прямой  , где точка

, где точка  лежит на линии графика диаграммы растяжения. Ордината точки

лежит на линии графика диаграммы растяжения. Ордината точки  будет соответствовать величине силы

будет соответствовать величине силы  , по значению которой и определяют условный предел текучести:

, по значению которой и определяют условный предел текучести:

. (1.7)

. (1.7)

|

|

|

|

|

|

|

Рис. 1.9. Графический способ определения

условного предела текучести

3) Предел прочности (временное сопротивление)  – напряжение, соответствующее наибольшей нагрузке

– напряжение, соответствующее наибольшей нагрузке  (рис. 1.4), предшествующей разрыву образца:

(рис. 1.4), предшествующей разрыву образца:

. (1.8)

. (1.8)

Предел прочности на диаграмме соответствует точке, в которой касательная параллельна оси абсцисс.

Кроме перечисленных выше характеристик прочности (  ,

,  ,

,  ), при испытании на растяжение определяют также относительное удлинение после разрыва

), при испытании на растяжение определяют также относительное удлинение после разрыва  и относительное сужение после разрыва

и относительное сужение после разрыва  .

.

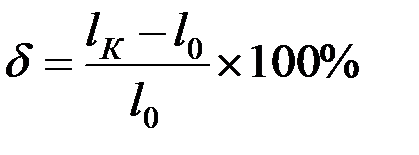

4) Относительное удлинение:

, (1.9)

, (1.9)

где  – первоначальная расчетная длина образца;

– первоначальная расчетная длина образца;  – конечная расчетная длина образца.

– конечная расчетная длина образца.

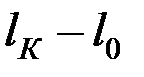

Разность  в данном случае можно принять равной величине остаточной деформации:

в данном случае можно принять равной величине остаточной деформации:  .

.

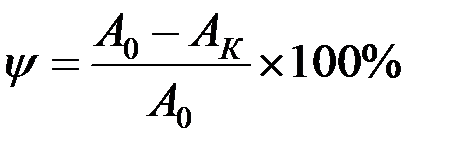

5)Относительное сужение:

, (1.10)

, (1.10)

где  – начальная площадь поперечного сечения образца;

– начальная площадь поперечного сечения образца;  – площадь поперечного сечения в наиболее тонком месте шейки после разрыва (рис. 1.1 и 1.6).

– площадь поперечного сечения в наиболее тонком месте шейки после разрыва (рис. 1.1 и 1.6).

Механические характеристики  и

и  являются характеристиками пластичности материала: чем они больше, тем материал пластичнее. Для большинства сталей,

являются характеристиками пластичности материала: чем они больше, тем материал пластичнее. Для большинства сталей,  ,

,  .

.

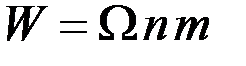

С помощью диаграммы также может быть определена удельная работа деформации при растяженииобразца или статическая вязкость(Дж/мм3)[1], вычисляемая по формуле:

, (1.11)

, (1.11)

где  – работа, затраченная на разрушение образца (Н·мм);

– работа, затраченная на разрушение образца (Н·мм);  – начальный объём расчетной части образца (мм3).

– начальный объём расчетной части образца (мм3).

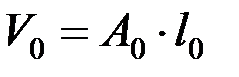

Начальный объём определяется по формуле:

(1.12)

(1.12)

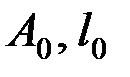

где  – соответственно площадь поперечного сечения (мм2) и начальная длина образца (см. рис 1.1).

– соответственно площадь поперечного сечения (мм2) и начальная длина образца (см. рис 1.1).

Работа, затраченная на пластическую деформацию пропорциональна площади диаграммы растяжения (рис. 1.10):

, (1.13)

, (1.13)

где:  – площадь диаграммы, см2. Определяется непосредственно из построенной диаграммы (рис. 1.10):

– площадь диаграммы, см2. Определяется непосредственно из построенной диаграммы (рис. 1.10):  ,

,  – число полных квадратов (размер одного квадрата 1 см ×1 см) – на рисунке выделены серым цветом,

– число полных квадратов (размер одного квадрата 1 см ×1 см) – на рисунке выделены серым цветом,  – число неполных квадратов – на рисунке белым цветом;

– число неполных квадратов – на рисунке белым цветом;  – масштаб усилий (Н/см), численно равный величине усилия (Н), соответствующего 1 см длины по оси ординат;

– масштаб усилий (Н/см), численно равный величине усилия (Н), соответствующего 1 см длины по оси ординат;  – масштаб удлинений (мм/см), численно равный величине удлинения (мм), соответствующего 1 см длины по оси абсцисс.

– масштаб удлинений (мм/см), численно равный величине удлинения (мм), соответствующего 1 см длины по оси абсцисс.

Линия  проводится параллельно отрезку

проводится параллельно отрезку  , который соответствует упругой деформации (см. также рис. 1.3). Как было указано ранее, отрезок

, который соответствует упругой деформации (см. также рис. 1.3). Как было указано ранее, отрезок  соответствует величине остаточной (пластической) деформации.

соответствует величине остаточной (пластической) деформации.

Удельная работа пластической деформации при испытании образца до разрушения, наряду с характеристиками пластичности, используется в качестве показателя, определяющего в какой-то мере вероятность хрупкого разрушения, а также для оценки обрабатываемости материала. Показатель статической вязкости имеет большое значение, например, для определения геометрических параметров пружин.

|

|

|

|

|

|

|

|

|

Рис. 1.10. К нахождению работы, затраченной на растяжение

Дата добавления: 2016-05-31; просмотров: 3673;