Базовые технические характеристики трибометра

| № п/п | Технические характеристики | Параметры |

| 1. | Реализуемые виды трения | Скольжение, Качение |

| 2. | Реализуемые схемы испытаний | «Шар-диск» «Четырехшариковая схема» «Шар-ролик» «Кольцо-кольцо» «Кольцо-плоскость» |

| 3. | Реализуемые виды исследований | 1) Оценка противоизносных свойств конструкционных материалов и покрытий; 2) Оценка нагрузки схватывания и задиростойкости смазочных материалов; 3) Испытания смазочных материалов по четырехшариковой схеме |

| 4. | Привод | 1) Токарный станок; 2) Сверлильный станок. |

| 5. | Число возможных вариантов испытаний | |

| 6. | Метод сбора данных | Автоматизированный |

| 7. | Частоты вращения шпинделя | 580; 850; 1220; 1650; 2650 мин-1. |

| 8. | Определяемые параметры | 1) Сила трения, мН; 2) Момент трения, Н×м; 3) Нормальная нагрузка, кгс; 4) Температура,. |

| 9. | Пределы измерений: - силы трения - момента трения - нормальной нагрузки - температуры | 5…3000 мН; 0,01…1 Н×м; 0…300 кгс; 0…400 °С. |

Продолжение табл. 2.1

| 10. | Относительная погрешность измерения всех оцениваемых параметров. | Не более ±10%. |

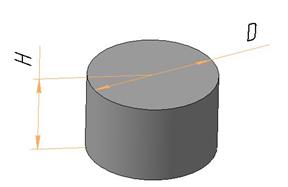

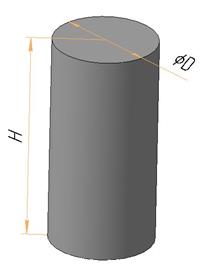

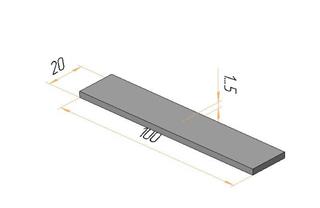

| 11. | Типы испытываемых образцов | Шар, ролик, диск, плоская пластина, кольцо, цилиндр. |

| 12. | Габариты трибометра (без тумбы): - высота - ширина - глубина Габариты трибометра (с тумбой): - высота - ширина - глубина | ≤ 600 мм ≤ 350 мм ≤ 600 мм ≤ 1700 мм ≤ 450 мм ≤ 600 мм |

| 13. | Вес | ≤ 20 кг |

| 14. | Условия эксплуатации | Температура – от +10° С до +40° С; Влажность – не более 85%. |

| 15. | Условия хранения | Температура – от -10° С до +60° С; Влажность – не более 85%. |

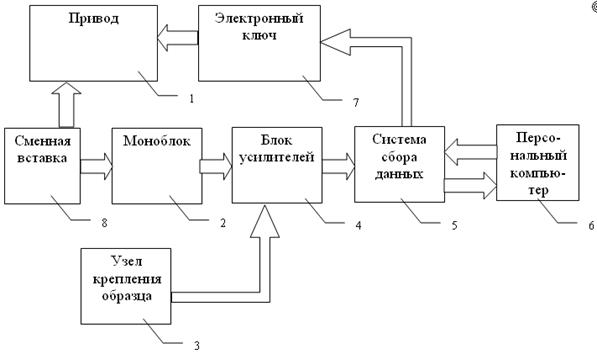

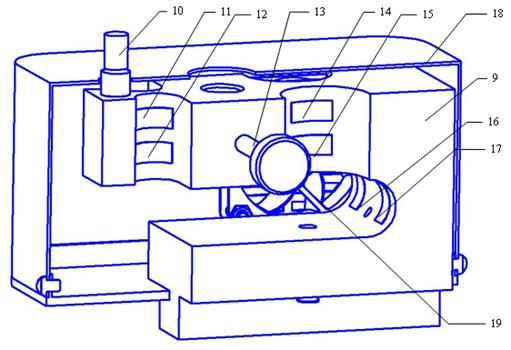

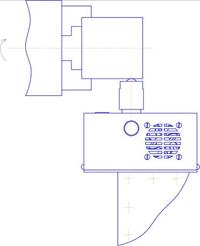

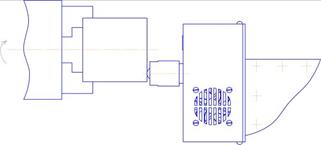

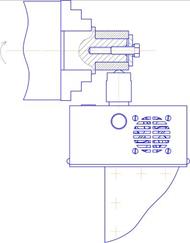

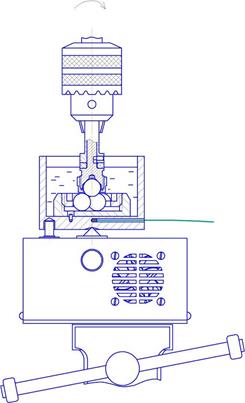

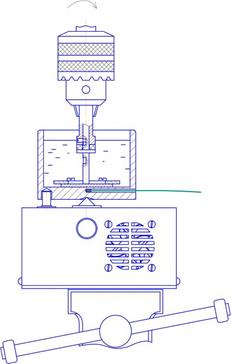

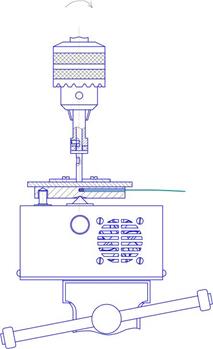

Рис. 2.3. Структурная схема трибометра.

а

б

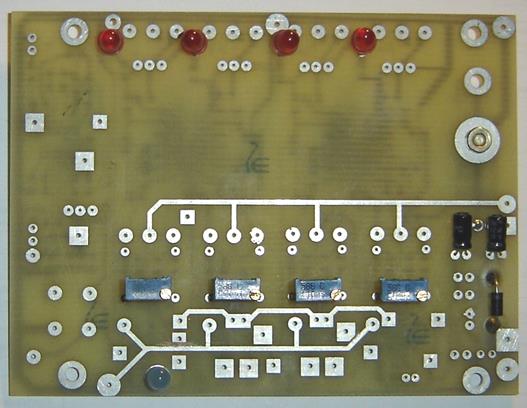

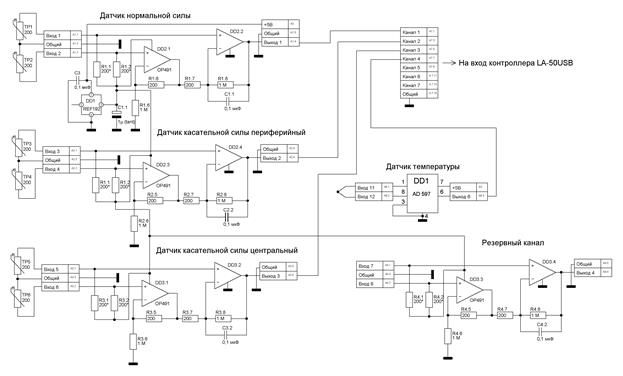

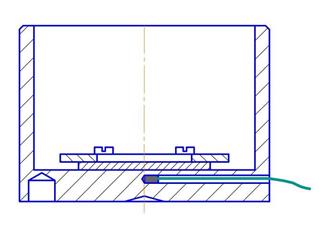

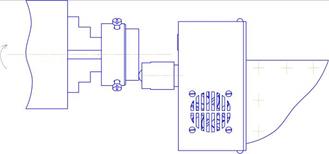

Рис. 2.4. Общий вид и схема электрическая принципиальная блока усилителей трибометра.

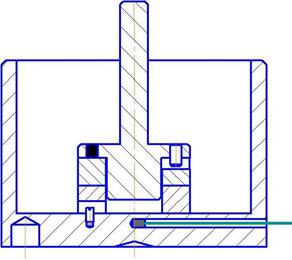

Датчики нормальной и касательной сил смонтированы в одном U-образном корпусе (моноблоке), изготовленном из пружинной стали 65Г в состоянии закалки и отпуска до твердости HV=450 кгс/мм2. Моноблок имеет концентраторы нормальной и касательной нагрузок в виде локальных сужений (лунок) на корпусе. На противоположные стороны лунок наклеены два проволочных (или пленочных) тензорезистора TR1, TR2 (номиналом 200… 400 Ом), соединенных по полумостовой схеме.

При этом измерительный мост содержит два тензорезистора, работающих в противофазе и два прецизионных постоянных резистора R1, R2 с таким же сопротивлением. Балансировка моста осуществляется подгонкой сопротивления R1 или R2 (в зависимости от смещения) путем параллельного подключения к ним добавочного сопротивления (на схеме условно не показано), обеспечивающего равенство потенциалов на плечах измерительного моста.

Питание моста осуществляется от источника опорного напряжения, собранного на микросхеме REF 192, выдающего стабилизированное напряжение 2,5В.

При нагружении и трении образцов моноблок в области лунок изгибается, при этом сопротивления тензорезисторов взаимопротивоположно изменяются. В результате на плечах измерительного моста А1.1, А1.2 формируется электрический сигнал, пропорциональный приложенной нормальной и касательной нагрузкам.

Полученная разность потенциалов с плеч моста подается на вход инструментального усилителя, собранного на базе двух операционных усилителей микросхемы ОР491. Коэффициент усиления задается соотношением сопротивлений резисторов R1.1 и R1.2. В усилителе использованы прецизионные резисторы с разбросом 0,1%.

В качестве датчика температуры используется хромель-копелевая или хромель-алюмелевая термопара, выводы которой должны быть защищены термоустойчивой оплеткой. Диаметр спая – не более 3-х мм. Длина выводов – не менее 200 мм. Для усиления сигнала термопары используется микросхема AD597 со встроенным источником опорного напряжения и компенсацией ЭДС холодного спая.

При подготовке к испытаниям спай термопары подводится максимально близко к зоне трения (посредством паза или отверстия) и обеспечивается плотное прижатие датчика температуры к испытываемой поверхности. Для улучшения теплового контакта датчика с поверхностью рекомендуется использовать термопасту КПТ-8.

Измерительная часть (блок усилителей и система сбора данных) трибометра смонтирована в отдельном блоке (рис. 2.2). Это позволяет использовать измерительный модуль в различных приводах (токарных, сверлильных и сверлильно-фрезерных станках) по усмотрению пользователя.

Кабель, соединяющий блок усилителей с системой сбора данных должен быть экранированным, длиной 1±0,5м с сечением проводников не менее 0,25 мм2. Число проводников в кабеле – не менее восьми. На концах кабеля необходимо установить влагозащищенные разъемы с выводами, имеющими серебряное покрытие. Для защиты от механических повреждений рекомендуется спрятать кабель в пластиковый или металлический рукав, соответствующего диаметра.

В качестве источника питания рекомендуется применение блока питания, выполненного в виде сетевого адаптера (покупное изделие), дающего на выходе постоянное стабилизированное напряжение 9В с выходным током до 1А и защитой от короткого замыкания. Допускается для питания усилителей использовать напряжение (+5В), идущее от компьютера по USB порту. В данном случае напряжение питания снимается с соответствующего вывода цифровой части системы сбора данных.

В качестве привода 1 (рис. 2.3) могут использоваться стандартные металлорежущие станки токарной и сверлильной группы.

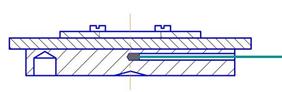

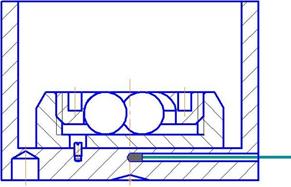

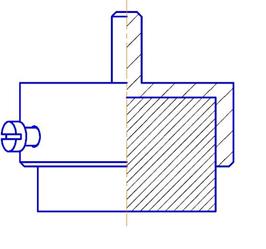

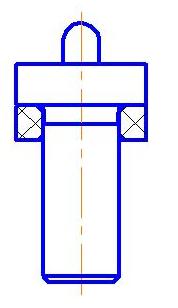

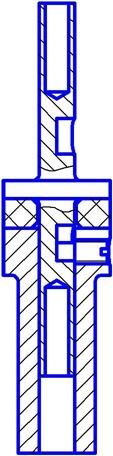

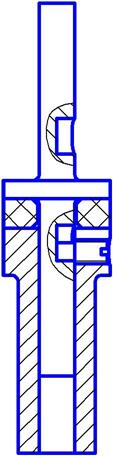

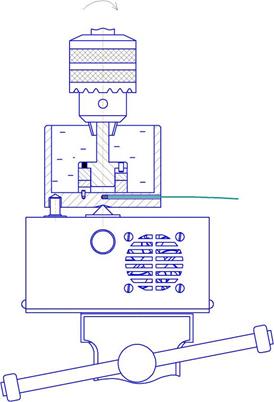

U-образный моноблок (рис. 2.5) содержит корпус 9, имеющий хвостовик, обеспечивающий возможность закрепления моноблока в тисках сверлильного станка или в резцедержателе токарного станка.

Рис. 2.5. Схема моноблока.

В корпус вставлен поводковый штырь 10, обеспечивающий возможность передачи нагрузки на первый датчик касательных сил, конструктивно выполненный в виде локального сужения корпуса 9 за счет двух цилиндрических пазов, на боковые поверхности которых наклеены тензорезисторы 11, 12. На корпусе имеется отверстие с фиксирующим винтом 13 для возможности закрепления в моноблоке сменных вставок 8. В плоскости изгиба первого датчика касательных сил дополнительно имеется второй датчик касательных сил, конструктивно выполненный аналогично первому на базе тензорезисторов 14, 15. Перпендикулярно плоскости изгиба вышеописанных датчиков касательных сил находится датчик нормальных сил, выполненный на базе тензорезисторов 16, 17. Корпус 9 расположен внутри защитного кожуха 18, который выполнен в виде тонкостенной оболочки с прорезями и воздушным охладителем 19, обеспечивающими возможность циркуляции воздуха внутри кожуха для охлаждения тензометрических датчиков нормальных и касательных сил измерительного узла.

Узел крепления образца 3 выполнен в шести вариантах.

Первый вариант – чашка с прижимным кольцом (рис. 2.6), содержит чашку 20 с боковой стороны которого имеется глухое отверстие для установки в него термопары 21, подключенной к блоку усилителей 4. На дне в центре чашки имеется коническое углубление для установки чашки на моноблок, а на периферии – глухое отверстие для установки в него свободного конца поводкового штыря. Внутри чашки устанавливается плоский образец 22 (с размерами, не превышающими размеры внутренней полости чашки), прижимаемый ко дну чашки тремя винтами 23 через прижимное кольцо 24.

|

|

| Рис. 2.6. Оправка в виде чашки с прижимным кольцом. | Рис. 2.7. Оправка для испытаний по четырехшариковой схеме. |

Второй вариант – чашка с оправкой для шариков (рис. 2.7) – содержит вышеописанную чашку 20, внутри которой в три глухих резьбовых отверстиях ввинчены штыри 25, на которые насаживается стандартная обойма, используемая для триботехнических испытаний смазочных материалов по четырехшариковой схеме. Обойма для фиксации трех шариковых образцов 26, содержит корпус 27 и прижимную резьбовую гайку 28. На дне корпуса обоймы 27 имеются три отверстия для возможности установки обоймы на штыри 25.

Третий вариант – диск с прижимным кольцом (рис. 2.8) аналогичен первому варианту (рис. 2.5), в котором вместо чашки 20 используется диск 29, конструктивно выполненный как чашка 20 без боковых стенок. Данный узел позволяет фиксировать плоские образцы 30 с габаритами, превышающими размер диска.

|

| ||||||||||||

| Рис. 2.8. Диск с прижимным кольцом | Рис. 2.9. Оправка для испытаний роликов |

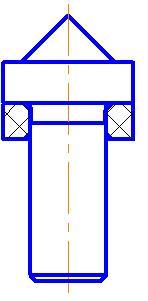

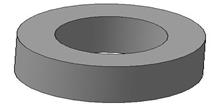

Четвертый вариант – оправка для роликов (рис. 2.9) – содержит цилиндрический корпус 31, хвостовик которого фиксируется в патроне токарного станка, а на противоположную часть надевается роликовый образец 32 и фиксируется на корпусе с помощью болта 33 через прижимную шайбу 34.

Пятый вариант – оправка для дисков (рис. 2.10) – содержит корпус 35, имеющий хвостовик для фиксации оправки в патроне сверлильного или токарного станка, а также полость для размещения образца 36 дисковой формы, который фиксируется внутри полости тремя винтами 37.

Шестой вариант – чашка со штоком (рис. 2.11) – содержит чашку 20, в дно которой ввинчены штыри 25, на который надевается роликовый образец 38. Сверху в отверстие образца 38 вставлен конец штыря 39, хвостовик которого зажимается в патрон сверлильного станка. На буртике штыря имеется штырь 40, на который насаживается до упора в буртик роликовый контробразец 41. Для предотвращения возможности выпадения контробразца 41 в буртик штока вделан постоянный магнит 42.

|

|

| Рис. 2.10. Оправка для дисков | Рис. 2.11. Оправка в виде чашки со штоком |

Жесткость зафиксированных образцов должна быть не менее 106 Н/м во всех направлениях во всем диапазоне исследуемых температур.

Блок усилителей 4 включает тензоусилители двух тензодатчиков касательных сил и одного тензодатчика нормальной нагрузки, а также усилитель сигнала термопары 21.

Система сбора данных 5 устройства реализована на базе серийных многоканальных быстродействующих устройств ввода-вывода[17], например LA-50USB, Е14-140, E14-440 (рис. 2.12) и т.п., имеющих аналоговую и цифровую части, а также порт для связи с персональным компьютером 6.

На персональный компьютер устанавливают рабочую программу (например, лицензионный коммерческий программный продукт «PowerGraph») для проведения испытаний, в которую входят функции мониторинга, преобразования (например, калибровки, фильтрации и т.д.) и сохранения полученных экспериментальных данных в постоянной памяти компьютера.

Рис. 2.12. Система сбора данных Е14-440.

Минимальные требования к ПК для установки программы:

- операционная система Windows (98, ME, 2000, XP).

- 32 Мб оперативной памяти.

- 20 Мб дискового пространства.

Электронный ключ, выполненный на базе семисторов, связанный с цифровой частью системы сбора данных и приводом обеспечивает возможность управлять приводом устройства посредством рабочей программы. При этом запуск устройства синхронизируется с началом регистрации экспериментальных данных, а отключение устройства происходит по достижении времени испытаний, момента трения или температуры заданных предельных значений.

Сменные вставки 8 выполнены в шести вариантах (рис. 2.13-2.19). Первый вариант (рис. 2.13) – коническая вставка – состоит из игольчатой опоры 43, имеющей хвостовик для его установки в корпусе моноблока и коническую вершину, а также упругий элемент 44 с жесткостью, меньшей, чем жесткость корпуса моноблока. Упругий элемент 44 предназначен для демпфирования динамических нагрузок, возникающих из-за биения привода и неровностей на поверхностях испытываемых образцов, что повысит точность и повторяемость триботехнических испытаний. Данная вставка служит в качестве опоры для чашки 20 или диска 29, используемых для крепления плоских образцов при относительно малых нормальных нагрузках (до 20 кгс) при триботехнических испытаниях.

|

|

| Рис. 2.13. Коническая вставка | Рис. 2.14. Сферическая вставка |

|

|

| Рис. 2.15. Вставка с вращающимся шариком | Рис. 2.16. Вставка с невращающимся шариком |

|

|

| Рис. 2.17. Вставка в виде трубчатого контробразца | Рис. 2.18. Вставка в виде стержневого контробразца |

Второй вариант (рис.2.14) – сферическая вставка – конструктивно и по назначению аналогична вышеописанной конической вставке и содержит сферическую опору 45 с упругим элементом 44. Отличие состоит в том, что сферическая вставка имеет большую опорную поверхность, чем конус. Это позволяет использовать данную вставку при высоких нормальных нагрузках (более 20 кгс) при триботехнических испытаниях.

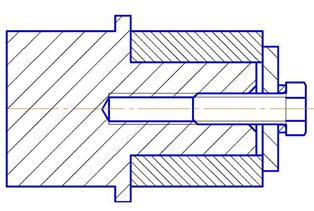

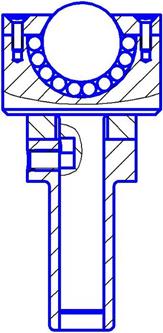

Третий вариант (рис. 2.15) – вставка с вращающимся шариком – состоит из корпуса 46, относительно которого имеет возможность вращаться шариковый контробразец 47 через промежуточный слой опорных шариков 48. От выпадения шарики 47 и 48 удерживаются крышкой 49, привинченной к корпусу винтами 50. Корпус 46 вставлен в хвостовик 51 через упругий элемент 44 и зафиксирован винтом 52. Данная вставка используется для проведения триботехнических испытаний образцов на трение качения.

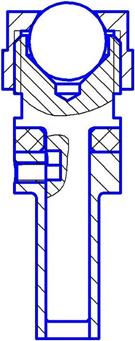

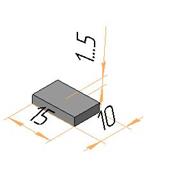

Четвертый вариант (рис. 2.16) – вставка с невращающимся шариком – состоит из корпуса 53 на котором с помощью гайки 54 неподвижно фиксируется шариковый контробразец 47. Корпус, аналогично предыдущему варианту, устанавливается в хвостовик 51 через упругий элемент 44 и зафиксирован винтом 52.

Пятый вариант (рис. 2.17) – вставка с трубчатым контробразцом – содержит трубчатый контробразец 55, установленный в хвостовике 51 через упругий элемент 44 аналогично третьему и четвертому вариантам. Данная вставка при испытаниях закрепляется в патроне сверлильного станка.

Шестой вариант (рис. 2.18) – вставка со стержневым контробразцом – содержит стержневой контробразец 56, установленный в хвостовике 51 аналогично предыдущему варианту. Вставка используется при испытаниях по схеме «палец-диск».

Рис. 2.19. Комплект сменных вставок.

Особенностью трубчатого 55 и стержневого 56 контробразцов является то, что при износе с одной стороны их можно перевернуть и использовать с другой стороны.

Устройство в вышеописанной комплектации позволяет реализовать 19 вариантов триботехнических испытаний, указанных в таблице 2.2 и проиллюстрированных на рис. 2.20-2.27.

Таблица 2.2

Варианты схем испытаний

| № варианта | Привод | Сменная вставка | Узел крепления образца | Схема испытаний Режимы испытаний | Схема установки | |||||||||||||

| Токарный станок | Сверлильный станок | Конический или сферический наконечник | Шариковая вставка качения | Шариковая вставка скольжения | Вставка с трубчатым образцом | Вставка со стержневым образцом | Чашка с кольцевым прижимом - - - - | Чашка с оправкой для шариков | Чашка со штоком | Диск с кольцевым прижимом | Оправка для дисков | Оправка для роликов | ||||||

| + | - | - | + | - | - | - | - | - | - | - | - | - | Шар-ролик, качение | Рис. 2.20 | ||||

| + | - | - | - | + | - | - | - | - | - | - | - | - | Шар-ролик, скольжение | Рис. 2.20 | ||||

| + | - | - | + | - | - | - | - | - | - | - | - | - | Шар-диск, качение | Рис. 2.21 | ||||

| + | - | - | - | + | - | - | - | - | - | - | - | - | Шар-диск, скольжение | Рис. 2.21 | ||||

| + | - | - | + | - | - | - | - | - | - | - | - | + | Шар-ролик, качение | Рис. 2.22 | ||||

| + | - | - | - | + | - | - | - | - | - | - | - | + | Шар-ролик, скольжение | Рис. 2.22 | ||||

| + | - | - | + | - | - | - | - | - | - | - | + | - | Шар-диск, качение | Рис. 2.23 | ||||

| + | - | - | - | + | - | - | - | - | - | - | + | - | Шар-диск, скольжение | Рис. 2.23 | ||||

| + | - | - | - | + | - | + | - | - | - | - | + | - | Палец-диск, скольжение | Рис. 2.23 | ||||

| - | + | + | - | + | + | - | - | + | - | - | - | - | Четырехшариковая схема, скольжение | Рис. 2.24 | ||||

Продолжение таблицы 2.2

Варианты схем испытаний

| № варианта | Привод | Сменная вставка | Узел крепления образца | Схема испытаний Режимы испытаний | Схема установки | |||||||||||||||||

| Токарный станок | Сверлильный станок | Конический наконечник | Шариковая вставка качения | Шариковая вставка скольжения | Вставка с трубчатым образцом | Вставка со стержневым образцом | Чашка с кольцевым прижимом - - - - | Чашка с оправкой для шариков | Чашка со штоком | Диск с кольцевым прижимом | Оправка для дисков | Оправка для роликов | ||||||||||

| - | + | + | - | - | - | - | - | - | + | - | - | - | Кольцо-кольцо, скольжение | Рис. 2.25 | ||||||||

| - | + | + | - | - | - | - | + | - | - | - | - | - | Кольцо-плоскость, скольжение | Рис. 2.26 | ||||||||

| - | + | + | - | - | - | - | - | - | - | + | - | - | Кольцо-плоскость, скольжение | Рис. 2.27 | ||||||||

| - | + | - | + | - | - | - | - | - | - | - | + | - | Шар-диск, качение | Рис. 2.28 | ||||||||

| - | + | - | - | + | - | - | - | - | - | - | + | - | Шар-диск, скольжение | Рис. 2.28 | ||||||||

| - | + | - | - | - | - | + | - | - | - | - | + | - | Палец-диск, скольжение | Рис. 2.28 | ||||||||

| - | + | - | + | - | - | - | - | - | - | - | - | - | Шар-диск, качение | Рис. 2.29 | ||||||||

| - | + | - | - | + | - | - | - | - | - | - | - | - | Шар-диск, скольжение | Рис. 2.29 | ||||||||

| - | + | - | - | - | + | - | - | - | - | - | - | Палец-диск, скольжение | Рис. 2.29 | |||||||||

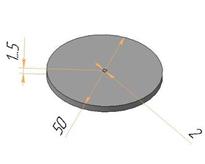

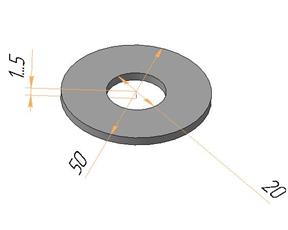

Фиг. 3. Типы образцов

Первый вариант (рис. 2.20). В моноблок устанавливают шариковую вставку качения. Хвостовик моноблока закрепляют в резцедержателе токарного станка. Для триботехнических испытаний берут цилиндрический образец, изготовленный из испытуемого материала, и фиксируют в патроне токарного станка (без использования специальных узлов крепления образца).

|

|

| Рис. 2.20. Схема испытаний «шар-ролик» | Рис. 2.21. Схема испытаний «шар-диск» |

|

|

| Рис. 2.22. Схема испытаний «шар-ролик» | Рис. 2.23. Схема испытаний «шар-диск» |

Шариковый контробразец прижимают к боковой поверхности цилиндрического образца под заданной нормальной нагрузкой (величина нагрузки контролируется по эпюре величины нормального нагружения, выводимой на экран компьютера в режиме реального времени). На поверхности трения наносят слой требуемого смазочного материала. При запуске токарного станка образец начинает вращаться с заданной частотой. Возникающую силу трения качения между цилиндрическим образцом и шариковым контробразцом определяют вторым датчиком касательных сил моноблока. Сигналы с датчиков нормальной и касательной сил усиливают блоком усилителей, оцифровывают в системе сбора данных и передают в компьютер. Испытания автоматически прекращают по достижении одного из контролируемых параметров (длительности испытаний, силы трения) заданного максимального значения. Этот вариант испытаний служит для воспроизведения условий работы дорожек качения в радиальных шарикоподшипниках. Каждое новое испытание производят на новом участке цилиндрического образца и с новым шариком (контробразцом).

Второй вариант (рис. 2.20). Данный вариант во всем аналогичен первому варианту, но при этом в моноблок устанавливают шариковую вставку скольжения. Данный вариант используют для имитации условий работы радиальных подшипников скольжения.

Третий вариант (рис. 2.21). В моноблок устанавливают шариковую вставку качения. Хвостовик моноблока закрепляют в резцедержателе токарного станка. Для триботехнических испытаний берут цилиндрический образец, изготовленный из испытуемого материала, и фиксируют в патроне токарного станка (без использования специальных узлов крепления образца). Шариковый контробразец прижимают к торцевой поверхности цилиндрического образца под заданной нормальной нагрузкой (величина нагрузки контролируется по эпюре величины нормального нагружения, выводимой на экран компьютера в режиме реального времени). На торцевую поверхность цилиндрического образца наносят слой требуемого смазочного материала. При запуске токарного станка образец начинает вращаться с заданной частотой. Возникающую силу трения качения между цилиндрическим образцом и шариковым контробразцом определяют вторым датчиком касательных сил моноблока. Сигналы с датчиков нормальной и касательной сил усиливают блоком усилителей, оцифровывают в системе сбора данных и передают в компьютер. Испытания автоматически прекращают по достижении одного из контролируемых параметров (длительности испытаний, силы трения) заданного максимального значения. Этот вариант испытаний служит для воспроизведения условий работы дорожек качения в упорных шариковых подшипниках. Каждое новое испытание производят после удаления изношенной части образца с новым шариком (контробразцом).

Четвертый вариант (рис. 2.21). Данный вариант во всем аналогичен предыдущему (третьему) варианту, но при этом в моноблок устанавливают шариковую вставку скольжения. Данный вариант используют для имитации условий работы упорных подшипников скольжения.

Пятый вариант (рис. 2.22). В моноблок устанавливают шариковую вставку качения. Хвостовик моноблока закрепляют в резцедержателе токарного станка. Для триботехнических испытаний берут цилиндрический образец с отверстием, изготовленный из испытуемого материала, и устанавливают в оправку для роликов, которую в свою очередь фиксируют в патроне токарного станка. Шариковый контробразец прижимается к боковой поверхности образца под заданной нормальной нагрузкой (величина нагрузки контролируется по эпюре величины нормального нагружения, выводимой на экран компьютера в режиме реального времени). На боковую поверхность образца наносят слой требуемого смазочного материала. При запуске токарного станка образец начинает вращаться с заданной частотой. Возникающую силу трения качения между цилиндрическим образцом и шариковым контробразцом определяют вторым датчиком касательных сил моноблока. Сигналы с датчиков нормальной и касательной сил усиливают блоком усилителей, оцифровывают в системе сбора данных и передают в компьютер. Испытания автоматически прекращают по достижении одного из контролируемых параметров (длительности испытаний, силы трения) заданного максимального значения. Этот вариант испытаний служит для воспроизведения условий работы дорожек качения в радиальных шариковых подшипниках. Каждое новое испытание производят на новом участке образца и с новым шариком (контробразцом). Кроме того, в данном варианте имеется возможность проведения натурных испытаний с использованием в качестве образцов внутренних колец радиальных шариковых подшипников.

Шестой вариант (рис. 2.22). Данный вариант аналогичен предыдущему (пятому) варианту, но при этом в моноблок устанавливают шариковую вставку скольжения. Данный вариант используют для имитации условий работы радиальных подшипников скольжения. При этом в качестве образцов могут быть использованы натурные образцы втулок скольжения.

Седьмой вариант (рис. 2.23). В моноблок устанавливают шариковую вставку качения. Хвостовик моноблока закрепляют в резцедержателе токарного станка. Для триботехнических испытаний берут образец в виде диска, изготовленного из испытуемого материала, устанавливают его в оправке для дисков, которую фиксируют в патроне токарного станка. Шариковый контробразец прижимают к торцевой поверхности образца под заданной нормальной нагрузкой (величина нагрузки контролируется по эпюре величины нормального нагружения, выводимой на экран компьютера в режиме реального времени). На торцевую поверхность образца наносят слой требуемого смазочного материала. При запуске токарного станка образец начинает вращаться с заданной частотой. Возникающую силу трения качения между цилиндрическим образцом и шариковым контробразцом определяют вторым датчиком касательных сил моноблока. Сигналы с датчиков нормальной и касательной сил усиливают блоком усилителей, оцифровывают в системе сбора данных и передают в компьютер. Испытания автоматически прекращают по достижении одного из контролируемых параметров (длительности испытаний, силы трения) заданного максимального значения. Этот вариант испытаний служит для воспроизведения условий работы дорожек качения в упорных шариковых подшипниках. Каждое новое испытание производится после удаления изношенной части образца и с новым шариком (контробразцом).

Восьмой вариант (рис. 2.23). Данный вариант аналогичен предыдущему (седьмому) варианту, но при этом в моноблок устанавливают шариковую вставку скольжения. Данный вариант используют для имитации условий работы упорных подшипников скольжения. При этом в качестве образцов могут быть использованы натурные детали упорных подшипников скольжения.

Девятый вариант. Данный вариант аналогичен предыдущим двум (седьмому и восьмому) варианту, но при этом в моноблок устанавливают вставку со стержневым образцом. Данный вариант реализует стандартную схему триботехнических испытаний «палец-диск».

Десятый вариант (рис. 2.24). В моноблок устанавливают коническую или сферическую вставку. Хвостовик моноблока закрепляют в тисках сверлильного станка так, чтобы ось вставки совпадала с осью вращения шпинделя станка. Для триботехнических испытаний берут три шарика и устанавливают их в чашке с оправкой для шариков. Чашку устанавливают на вершину конической или сферической вставки так, чтобы поводковый штырь вошел в углубление на дне чашки. В патроне сверлильного танка зажимают хвостовик шариковой вставки скольжения. В чашку заливают требуемый смазочный материал. На три, закрепленных в обойме шарика, опускают шариковый контробразец, установленный в шариковой вставке скольжения. Далее реализуют стандартное триботехническое испытание (ГОСТ 9490-75), проводимое на четырехшариковых машинах трения. При запуске сверлильного станка шариковый контробразец начинает вращаться с заданной частотой. Возникающую силу трения скольжения между цилиндрическим образцом и шариковым контробразцом определяют первым датчиком касательных сил моноблока. Сигналы с датчиков нормальной и касательной сил усиливают блоком усилителей, оцифровывают в системе сбора данных и передают в компьютер. Испытания автоматически прекращают по достижении одного из контролируемых параметров (длительности испытаний, силы трения) заданного максимального значения.

|

|

| Рис. 2.24. Четырехшариковая схема испытаний | Рис. 2.25. Схема испытаний «кольцо-кольцо» |

Одиннадцатый вариант (рис. 2.25). В моноблок устанавливают коническую или сферическую вставку (в зависимости от требуемой величины нормальной нагрузки). Хвостовик моноблока закрепляют в тисках сверлильного станка так, чтобы ось вставки совпадала с осью вращения шпинделя станка. Выбирают из комплекта оснастки оправку со штоком. Для триботехнических испытаний берут кольцевой образец и устанавливают его внутри чашки, насаживая образец на три штыря, ввернутых в дно чашки. Чашку устанавливают на вершину конической или сферической вставки так, чтобы поводковый штырь вошел в углубление на дне чашки. В патроне сверлильного танка зажимают шток. На шток снизу надевают кольцевой контробразец до упора его в буртик, обеспечивая попадание штыря, ввинченного в буртик в соответствующее отверстие в контроборазце. При этом кольцо фиксируется на штоке за счет постоянного магнита, вделанного в буртик штока. В чашку помещают требуемый смазочный материал. Опускают шток с контробразцом на образец, установленный в чашке так, чтобы выступающая часть штока вошла в отверстие образца. Нагружают пару трения за счет подвешивания требуемой нагрузки на рукоятку вертикального перемещения шпинделя сверлильного станка. При запуске сверлильного станка контробразец начинает вращаться с заданной частотой. Возникающую силу трения скольжения между торцевыми поверхностями образца и контробразца определяют первым датчиком касательных сил моноблока. Сигналы с датчиков нормальной и касательной сил усиливают блоком усилителей, оцифровывают в системе сбора данных и передают в компьютер. Испытания автоматически прекращают по достижении одного из контролируемых параметров (длительности испытаний, силы трения) заданного максимального значения. В данном варианте (торцевой трибометр) имитируются условия работы упорных подшипников скольжения.

Двенадцатый вариант (рис. 2.26). В моноблок устанавливают коническую или сферическую вставку (в зависимости от требуемой величины нормальной нагрузки). Хвостовик моноблока закрепляют в тисках сверлильного станка так, чтобы ось вставки совпадала с осью вращения шпинделя станка. Выбирают из имеющейся оснастки чашку с кольцевым прижимом. Для триботехнических испытаний берут плоский образец и устанавливают его по центру внутренней полости чашки, прижимая ко дну прижимным кольцом с помощью трех винтов, вворачиваемых в дно чашки. Чашку устанавливают на вершину конической или сферической вставки так, чтобы поводковый штырь вошел в углубление на дне чашки. В патроне сверлильного танка зажимают оправку с трубчатым образцом. В чашку помещают требуемый смазочный материал. Опускают торец трубчатого контробразца на образец и нагружают стык за счет подвешивания требуемой нагрузки на рукоятку вертикального перемещения шпинделя сверлильного станка.

|

|

| Рис. 2.26. Схема испытаний «кольцо-плоскость» в среде смазочного масла. | Рис. 2.27. Схема испытаний «кольцо-плоскость» в среде пластичной смазки. |

При запуске сверлильного станка контробразец начинает вращаться с заданной частотой. Возникающую силу трения скольжения определяют первым датчиком касательных сил моноблока. Сигналы с датчиков нормальной и касательной сил усиливают блоком усилителей, оцифровывают в системе сбора данных и передают в компьютер. Испытания автоматически прекращают по достижении одного из контролируемых параметров (длительности испытаний, сил

Дата добавления: 2020-12-11; просмотров: 752;