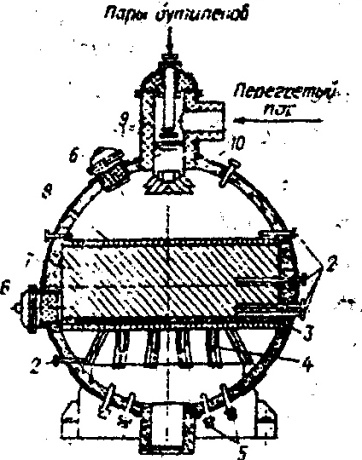

Шаровой реактор для дегидрирования бутиленов

Шаровой реактор выполнен в форме шара диаметром около 6 м с решеткой для катализатора, высота слоя которого примерно 2,2 м. Корпус из стали Ст20 ' внутри футерован слоем торкрет-бетона толщиной 0,25 м. Условия и цикл работы шаровых реакторов такие же, как и у вертикальных.

Шаровой реактор выполнен в форме шара диаметром около 6 м с решеткой для катализатора, высота слоя которого примерно 2,2 м. Корпус из стали Ст20 ' внутри футерован слоем торкрет-бетона толщиной 0,25 м. Условия и цикл работы шаровых реакторов такие же, как и у вертикальных.

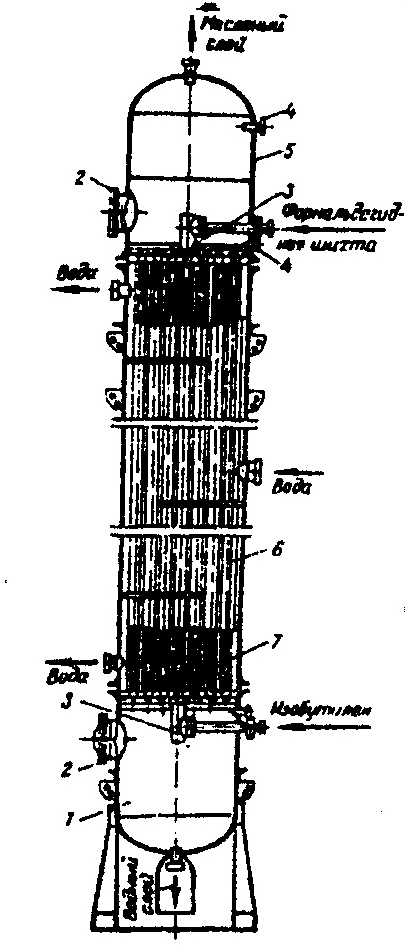

Реактор для получения ДМД

Формалин из колонны-1 вместе с возвратным формалином и серной кислотой поступает в верхнюю секцию реактора-2. Реакция конденсации осуществляется в жидкой фазе по принципу противотока в трубках реактора при температуре 80-100° С и давлении

1,6-2,0 МПа.

В нижнюю часть секции реактора-2 навстречу потоку формалина подается жидкая изобуган-изобутиленовая фракция, которая предварительно в экстракционной колоние-4 извлекает из водного слоя растворенные в нем ДМД и триметилкарбииол. Формальдегидная шихта из нижней секции реактора-2 поступает в верхнюю секцию реактора-3, где завершается реакция конденсации формальдегида с изобугиленом: Реакторы-2 и 3 охлаждаются водой, подаваемой в межтрубное пространство реактора. Выход ДМД составляет 80-83% на превращенный формальдегид и 66-68% на превращенный изобутилен. С учетом образования побочных продуктов использование формальдегида составляет

В нижнюю часть секции реактора-2 навстречу потоку формалина подается жидкая изобуган-изобутиленовая фракция, которая предварительно в экстракционной колоние-4 извлекает из водного слоя растворенные в нем ДМД и триметилкарбииол. Формальдегидная шихта из нижней секции реактора-2 поступает в верхнюю секцию реактора-3, где завершается реакция конденсации формальдегида с изобугиленом: Реакторы-2 и 3 охлаждаются водой, подаваемой в межтрубное пространство реактора. Выход ДМД составляет 80-83% на превращенный формальдегид и 66-68% на превращенный изобутилен. С учетом образования побочных продуктов использование формальдегида составляет

92-96%, а изобутилена 88-92%. Продукты реакции, растворимые в воде, переходят в водный слой, нерастворимые - в масляный слой.

Масляный слой, содержащий основную массу ДМД побочные продукты и непрореагировавшие углеводороды С4, из верхней секции реактора-3 поступает вместе с погоном из колонны отгонки легколетучих органических соединений-5 на отмывку от формальдегида и нейтрализацию серной кислоты в нижнюю часть колон-ны-7, орошаемой водным раствором щелочи под давлением до 1,2 МПа. Отмытый масляный слой поступает в колонну-8 для отгонки изобутановой фракции, возвращаемой на установку дегидрирования. Кубовая жидкость из колонны-8 поступает в колонну-9, где в качестве погона отбирается" ДМД-ректификат, содержащий не менее 98% ДМД.

Ректификат используется для получения изопрена, а кубовая жидкость - высококипящие углеводороды (побочные продукты) - направляются на склад. Водный слой из нижней секции реактора-3 вместе с промывной водой, полученной после отмывки масляного слоя в колонне-7, нейтрализуются щелочью и поступают в экстракционную колонну-4, где свежая изобутан-изобутиленовая фракция извлекает из водною слоя часть растворенных в нем органических соединений. К этому водному слою можно добавить и сточную воду из узла переработки водного слоя-6. Затем водный слой поступает в колонну-5, в которой производится отгонка растворенных в нем ДМД, триметилкарбинола, метанола и других соединений. Погон колонны-5 присоединяется к масляному слою из реактора-3. Из колонны-5 водный слой вместе с водным слоем из цеха разложения ДМД поступает на переработку в узел-б, где производится рекуперация формалина, возвращаемого на синтез, ДМД, в колонну-1, и выделение высококипящих продуктов. Сточная вода, направляется на химическую водоочистку.

Узел-б состоит из колонны упарки формалина, колонны концентрирования формальдегида и установки экстракции высококипящих побочных продуктов.

Основным аппаратом данного процесса является реактор для получения ДМД. Этот аппарат состоит из трех основных частей: нижней секции, трубчатого реактора и верхней секции. Реакция происходит в трубках реактора при температуре 80-100о С и давлении 1,6-2,0 МПа. Охлаждение производится водой, подаваемой в межтрубное пространство реактора. Ввиду агрессивности реакционной среды весь аппарат выполнен из кислотоупорной стали, только кожух трубчатки выполнен из углеродистой стали СтЗ.

Градирни.

Градирни получили широкое распространение в качестве водоохлаждающих устройств в оборотных системах водоснабжения. Конструктивно градирня представляет собой высокую деревянную или железобетонную башню, в нижней части которой смонтирован ороситель. В зависимости от конструкции оросителя, предназначенного увеличить поверхность контакта охлаждаемой воды и воздуха, различают пленочные, капельные (рис.1), брызгательные и капельно-пленочные градирни. В пленочных градирнях вода стекает в виде пленок, в капельных и брызгательных – в виде капель и пленок.

На рис.2 показана конструкция решетчатого оросителя капельной градирни, собранного из треугольных деревянных брусков сечением 50x50x70 мм. Весьма схожая конструкция имеет ороситель пленочный и капельно-пленочный градирен.

В брызгательных градирнях ороситель выполнен в виде труб с отверстиями или соплами, через которые охлаждаемая жидкость разбрызгивается внутри полости башни.

Вода, подлежащая охлаждению, с помощью водораспределительного устройства лоткового типа равномерно орошает всю верхнюю часть решетки оросителя. В оросителе вода движется вниз, навстречу ей поднимается поток воздуха, поступающий в нижнюю часть башни из окружающей атмосферы. Воздушный поток создает благоприятные условия для частичного испарения воды. При испарении воды отнимается много тепла (580 ккал/кг), благодаря чему она охлаждается.

Необходимая тяга воздуха создается благодаря разности плотностей более холодного и сухого наружного воздуха и воздуха на верху башни, подвергшегося в оросителе нагреву и увлажнению. Для создания достаточной тяги высоту башни в зависимости от потребной производительности и типа градирни делают от 15 до 100м.

Плотность орошения водой решетки оросителя принимается около 10 м³/м² · ч. В градирнях возможно охлаждение воды на 15-30˚С. Охлажденная вода собирается в нижней части башни.

Для уменьшения высоты градирни и интенсификации процесса охлаждения воды с некоторого времени стали устанавливать вентиляторные градирни, в которых воздух просасывается через решетку оросителя с помощью осевого вентилятора большей производительности (типа ВГ). На рис.3 показана конструкция одновентиляторной градирни, наверху которых устанавливают по два, три или больше мощных осевых вентиляторов.

Благодаря интенсификации процесса испарения воды в вентиляторных градирнях температура охлажденной воды на 3-5˚С ниже, чем при тех же условиях в обычных градирнях. Кроме того, строительная стоимость вентиляторных градирен на 30-50% меньше башенных. По этой причине вентиляторные градирни в дальнейшем будут широко использоваться.

Дата добавления: 2020-12-11; просмотров: 833;