Реактор гидрирования ацетиленистых (Производство ЭБС)

С2Н2 +  = С2

= С2  Т=120°С; 5 Р = 22атм. Pd

Т=120°С; 5 Р = 22атм. Pd

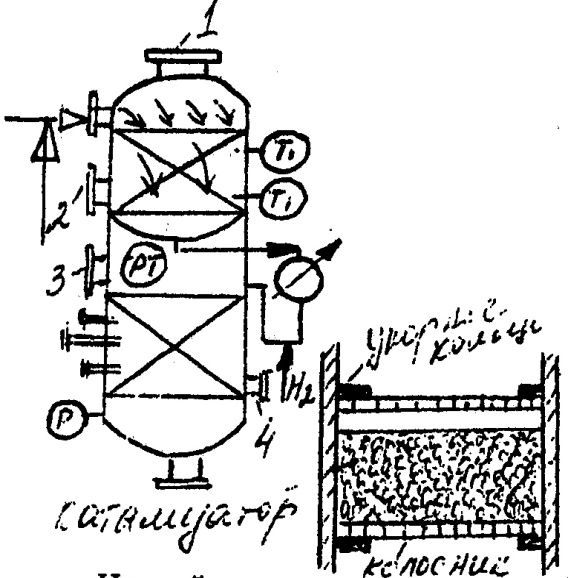

Реактор называется адиабатическим с объемным расширением. Конструктивно выполнен из двух отдельных аппаратов, расположенных друг на друге. Верхний аппарат снабжен люком-лазом-1, для загрузки катализатора и люком-лазом-2 для его выгрузки. Исходное сырье поступает в верхнюю часть аппарата и выводится снизу. После первой стадии (1 аппарат) гидрирования реакционная масса поступает в промежуточный водяной холодильник и с Т=80° С поступает на вторую стадию гидрирования (нижний аппарат). Нижний аппарат имеет люки-лазы-3-4 для загрузки и выгрузки катализатора. Каждый из аппаратов имеет манометры для контроля за перепадом Р по слоям катализатора. Каждый из аппаратов снабжен термокарманами для установки термопар (контроль за Т в зоне реакции). Каждый из аппаратов имеет колосники (полки), на которые засыпается катализатор. На внутренней поверхности обечайки приварено опорное кольцо (нижнее), на которое устанавливается колосник (сборный), состоящий из сегментов.

Реактор называется адиабатическим с объемным расширением. Конструктивно выполнен из двух отдельных аппаратов, расположенных друг на друге. Верхний аппарат снабжен люком-лазом-1, для загрузки катализатора и люком-лазом-2 для его выгрузки. Исходное сырье поступает в верхнюю часть аппарата и выводится снизу. После первой стадии (1 аппарат) гидрирования реакционная масса поступает в промежуточный водяной холодильник и с Т=80° С поступает на вторую стадию гидрирования (нижний аппарат). Нижний аппарат имеет люки-лазы-3-4 для загрузки и выгрузки катализатора. Каждый из аппаратов имеет манометры для контроля за перепадом Р по слоям катализатора. Каждый из аппаратов снабжен термокарманами для установки термопар (контроль за Т в зоне реакции). Каждый из аппаратов имеет колосники (полки), на которые засыпается катализатор. На внутренней поверхности обечайки приварено опорное кольцо (нижнее), на которое устанавливается колосник (сборный), состоящий из сегментов.

На колосник ложится сетка, которая выдерживает Т до 600° С. Размер сетки 0,8-1,2 мм. Сетка исключает просыпание катализатора вниз. Катализатор представляет собой несколько разновидностей: а) шарики; б) гранулы; в) экструдаты. Катализатор - это глинозем, в котором содержится определенное количество металла (Рt, Pd, Ni). Катализатор выдерживает Т до 600° С Сверху катализатора устанавливается сетка, затем колосник, который упирается в верхнее упорное кольцо. В процессе работы на поверхности катализатора (на шариках) откладывается полимер (продукт полимеризации этилена). Чем выше Т по катализатору, тем больше образуется полимера. Полимер препятствует попаданию  и

и  на активные центры, т.е. катализатор теряет свою активность, поэтому необходимо произвести регенерацию.

на активные центры, т.е. катализатор теряет свою активность, поэтому необходимо произвести регенерацию.

Регенерация - это удаление полимера с поверхности катализатора путем выжига.

С +  = С

= С  ; Рd - катализатор;

; Рd - катализатор;

С - полимер. Кислород в паровой смеси.

Процесс протекает в течение 48 часов при Т=510° С. Количество воздуха доводится до 5% от количества пара.

После регенерации катализатора производится снижение Т до 200°С и сушка катализатора горячим метаном до точки росы 60° С.

Реактор дегидрирования бутана в кипящем слое пылевидного катализатора

Оптимальная температура процесса дегидрирования бутана в н-бутилены 560-600° С, оптимальная объемная скорость 150-200  , давление в верхней части реактора 0,13-0,15 МПа. При этом массовый выход бутиленов и бутадиена составляет 30-34% при селективности 74-79%.

, давление в верхней части реактора 0,13-0,15 МПа. При этом массовый выход бутиленов и бутадиена составляет 30-34% при селективности 74-79%.

В процессе дегидрирования катализатор постепенно теряет свою активность из-за отложения кокса. Для восстановления активности катализатора его регенерируют; при этом происходит выжигание кокса и окисление части трехвалентного хрома до шестивалентного, а также перегрев катализатора примерно на 50° С выше температуры дегидрирования. Перегретый катализатор возвращается на дегидрирование и одновременно подводит тепло, необходимое для эндотермической реакции. Масса катализатора, циркулирующего в системе реактор - регенератор, составляет 15-17 т на 1 т получающегося бутадиена.

Дата добавления: 2020-12-11; просмотров: 702;