Барботажные реакторы

В системе газ-жидкость чрезвычайно широкое применение нашли барботажные реакторы.

По конструктивному оформлению они, в свою очередь, подразделяются на три подгруппы:

а) барботажные колонные реакторы с колпачковыми, клапанными, ситчатыми и S – образными тарелками;

а) барботажные реакторы с механическими перемешивающими устройствами;

б) барботажные реакторы для проведения реакций с большим тепловым эффектом.

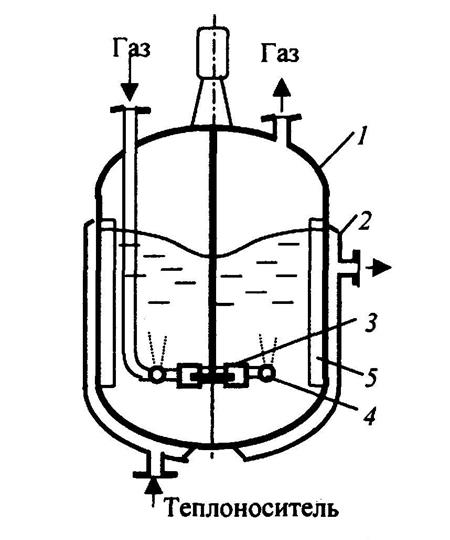

Газожидкостные аппараты с перемешивающими устройствами в свободном объеме представляет собой обычный емкостной аппарат 1 с рубашкой 2, мешалкой 3, газораспределителем (барботером) 4 (рис. 4.2). Обычно для лучшего диспергирования газа в объеме аппарата на валу устанавливают 2÷4 мешалки, а барботер располагают под нижней мешалкой или на одном уровне с ней. Мешалки быстроходные, поэтому в аппарате устанавливают 3÷8 отражательных перегородок 5.

Рис. 4.2. Схема барботажного аппарата с мешалками в свободном объеме:

1 – корпус; 2 – рубашка; 3 – мешалка; 4 – барботер; 5 – отражательные перегородки.

Недостатком подобных аппаратов является малая степень превращения газового реагента вследствие наличия тенденции объединения (роста) газовых пузырей по высоте аппарата. При малых давлениях газового реагента и с целью большей полноты его использования в одном аппарате применяются самовсасывающие турбинные мешалки разного конструктивного оформления.

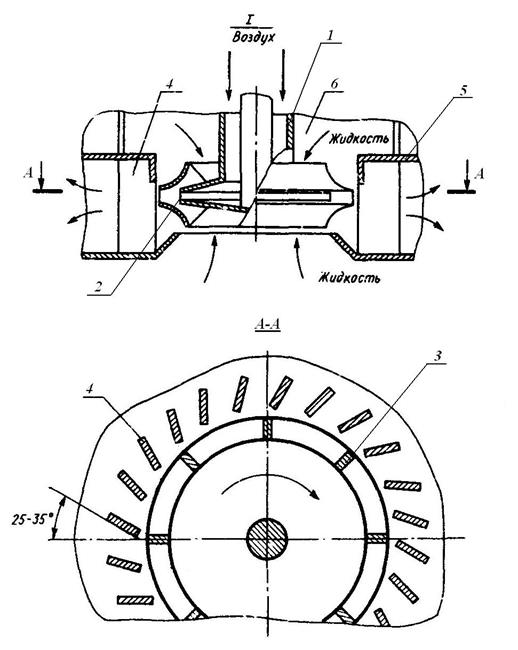

В этих аппаратах газ всасывается в центр мешалки через полый вал 1 и кольцевые сопла 2, диспергируется сначала потоком жидкости, поступающей в кольцевые окна сверху и снизу турбинной мешалки, выбрасываемой на периферию радиальными лопастями 3.

Вторичное дробление газа (рис. 4.3.) в жидкости происходит за счет ударного нагружения газожидкостной смеси об отражательные планки 4 статора 5. Выбрасывающаяся из мешалки жидкость создает в центре турбинки разрежение, вследствие чего и происходит подсос газа.

Рис. 4.3. Аппарат с самовсасывающими аэрирующими устройствами для микробиологического процесса: 1 – полный вал; 2 – кольцевое сопло; 3 – радиальные лопасти турбинной мешалки; 4 – отражательные планки; 5 – статор; 6 – зона разрежения.

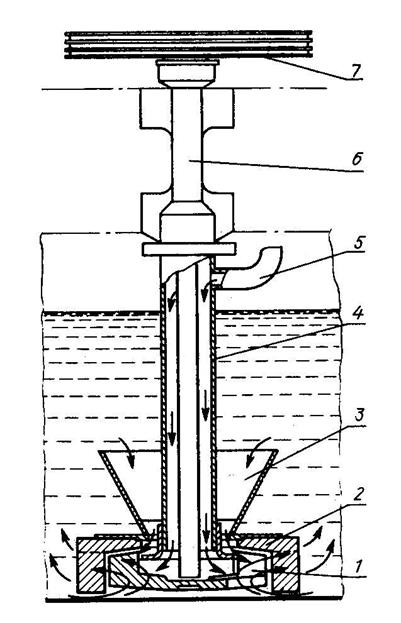

Другие конструкции самовсасывающихся мешалок изображены на рис. 4.4 и рис. 4.5. На рис. 4.4 представлена схема самовсасывающейся мешалки Американской фирмы «Denver Egnipment Division [1]. Мешалка 1 приводится во вращение от шкива 7. При этом жидкая фаза всасывается через конус 3, захватывая газовый реагент, поступающий через патрубок 5 и диффузор 4. Газожидкостная смесь выбрасывается в аппарат удлиненными лопатками турбинной мешалки 1, соударяясь с лопастями 2 (лопасти даны в разрезе) статора, где происходит ее интенсивное перемешивание и циркуляция. Статор способствует увеличению количества засасываемого газа и его лучшему диспергированию в жидкой среде. Фирмой предлагается выполнение всех неподвижных частей аппарата, диффузора 4, конуса 3 и статора 2 из коррозионно- и абразивостойкого металла (полиуретана), что уменьшает вес и стоимость аппарата в целом.

Рис. 4.4. Самовсасывающее аэрирующее устройство фирмы «Denver Equipment Division»: 1 – аэратор; 2 – статор; 3 – конус; 4 – диффузор;

5 – патрубок для воздуха; 6 – вал; 7 – привод.

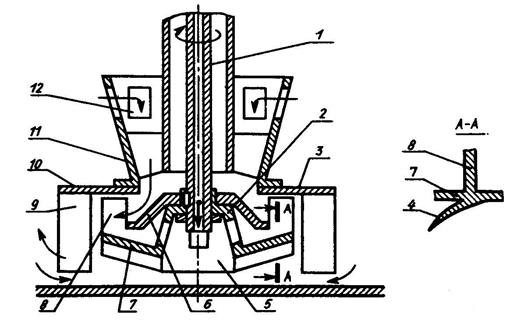

Предложена также [19] самовсасывающая мешалка для двух и трехфазной системы (газ-жидкость-твердое), в которой газовый реагент поступает по полому валу 1, а далее направляется в зону разрежения через отверстия в роторе турбинки (рис. 4.5). Турбинка выполнена в виде перфорированного раструба 5, по периферии которого расположен диск 7. На верхней поверхности диска выполнены радиальные лопасти 8, а на нижней – радиальные лопасти 4, имеющие в поперечном сечении форму крыла, установленного с наклоном к плоскости ротора. Над раструбом расположен усеченный конус 6, частично перекрывающий лопасти 8. Статор выполнен в виде диска 10 с радиальными лопастями 9 и входным конусом 11. В случае работы с трехфазной системой во входном конусе 11 имеются циркуляционные отверстия 2 для трехфазной суспензии. При вращении ротора лопасти 8 и 4 создают зоны разрежения, в которые подсасывается газ. Первичное дробление газа на пузырьки больших размеров происходит в зоне этих лопастей. Вторичное дробление происходит на срыве этих лопастей. Третичное дробление происходит при соударении газожидкостных потоков о лопасти 9. Наклон лопастей 4 и плоскости ротора имеет угол атаки, создающий подъемную силу, благодаря чему снижаются осевые нагрузки на подшипники и повышается срок их работы.

Рис. 4.5. Аэрирующее устройство с ротором в виде перфорированного раструба: 1 – полый вал; 2 – ротор; 3 – статор; 4 – радиальные лопасти; 5 – перфорированный раструб; 6 – усеченный конус; 7 – диск ротора; 8 – радиальные лопасти ротора; 9 – радиальные лопасти статора; 10 – диск статора; 11 – стакан; 12 – циркуляционные отверстия для пульпы.

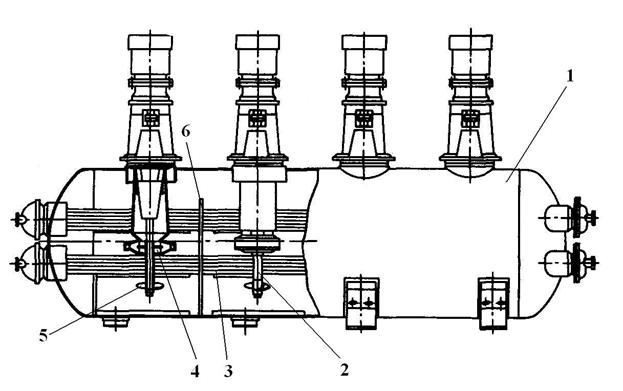

На рис. 4.6 представлен горизонтальный сварной цилиндрический реактор 1 с четырьмя самовсасывающими турбинными мешалками и встроенными внутрь трубчатыми теплообменниками 3, разработанный НИИХИММАШ. Для лучшего перемешивания газожидкостной смеси на валу 2 перемешивающего устройства расположена аэрирующая самовсасывающая мешалка 4 и пропеллерная мешалка 5.

Рис. 4.6. Горизонтальный аппарат с аэрирующими перемешивающими устройствами конструкции НПО «НИИхиммаш»: 1 – корпус реактора; 2 – вал; 3 – трубчатые теплообменники; 4 – самовсасывающая мешалка; 5 – пропеллерная мешалка; 6 – перегородка.

Аппарат может работать как в периодическом, так и непрерывном режимах. В случае непрерывного режима работы реактор снабжается тремя вертикальными перегородками 6, разделяющими аппарат на четыре последовательно расположенных секции, в которые реагенты попадают путем перелива через эти перегородки.

Корпуса аппаратов могут быть выполнены из кислотостойкой стали или футеровки изнутри. При футеровке стального корпуса в качестве подслоя используют гомогенную освинцовку или полиизобутилен, затем положенные в два слоя керамические плитки АТМ-1 на диабазовой замазке и далее слой кислотостойкого кирпича.

Отличительной особенностью данных реакторов является возможность достижения высоких коэффициентов массопередачи как в системах газ-жидкость, так и в трехфазных системах газ-жидкость-твердое при значительной степени использования газового реагента вследствие многократной его циркуляции из верхнего объема реактора (занимающего 25-30% общего объема аппарата) в жидкий реагент, а также создания развитой межфазной поверхности.

Газовый реагент, прошедший в этих аппаратах через жидкость и непрореагировавший с ней, многократно засасывается самовсасывающей мешалкой и снова подается в перемешиваемую жидкость. Вторая мешалка на валу обязательна в случае осуществления реакции в трехфазной системе, так как она препятствует осаждению частиц твердой фазы на теплообменниках и на днище аппарата.

Отсюда следует, что самовсасывающие мешалки достаточно перспективны в химических и биохимических аппаратах.

Пропускная способность по газу аппаратов с мешалками в свободном объеме ограничена режимом захлебывания, когда при достижении некоторого расхода подаваемого в аппарат газа избыточный его объем не диспергируется в жидкости, а, обтекая мешалку, поднимается вдоль вала.

Дата добавления: 2020-10-25; просмотров: 1227;