Обращение с отходами на заводах UP 2 и UP 3

Вся деятельность фирмы COGEMA в области минимизации количеств и номенклатуры потоков образующихся РАО, а также оптимизации способов переработки каждого вида РАО подчинена двум главным задачам, а именно:

- снижению соотношения между объемами образующихся отходов и количеством переработанного топлива и

- получению всех типов РАО в виде отвержденных продуктов, готовых для длительного хранения и/или захоронения в приповерхностные или геологические могильники.

Вне зависимости от химической формы все РАО по французской классификации подразделяются на три категории: A, В, С. Классификация учитывает не только тепловыделение и радиоактивность РАО, но и период полураспада радионуклидов.

К отходам категории А относят низко- и среднеактивные РАО, содержащие радионуклиды с периодом полураспада менее 30 лет и в количестве < 3,7.106 Бк/кг. Эти отходы подходят для захоронения в контролируемые приповерхностные могильники.

Отходы категории В содержат радионуклиды c периодом полураспада больше 30 лет, при этом концентрация a-излучающих нуклидов может создавать активность РАО не выше 3,7.106 Бк/кг. ТУО относятся к этой категории.

К категории С относятся все высокоактивные отходы, состоящие, в основном, из рафинатов I цикла экстракции.

Отходы категории В и С будут направляться в геологические могильники.

Достижения заводов UP 2 и UP 3 в области минимизации разных категорий отходов отражает табл. 2.5.7.

Если к середине 90-х годов объемы кондиционированных РАО категории В и С были около 1 м3/т ОЯТ, то к концу 90-х годов эта величина сократится в два раза, достигнув 0,5 м3/т, что в 6 раз меньше проектных показателей. Объемы отходов категории A будут снижены по сравнению с данными, заложенными в проект, более чем в 4 раза.

Такие высокие показатели стали возможными благодаря сочетанию различных мер, среди которых:

- рециклирование используемых на заводах реагентов (азотной кислоты, экстрагента),

- сортировка отходов, позволяющая исключить из РАО до 25%, а иногда до 80% нерадиоактивных материалов,

- переработка РАО, проводимая с целью максимального извлечения Pu и U и, следовательно, снижение радиотоксичности РАО,

- концентрирование отходов с помощью различных методов: упаривания, сжигания, прессования, компактирования,

- введение специальных способов контроля потоков отходов, позволяющих после применения простых способов обработки выделить в сбросы большую часть РАО с уровнем активности ниже предельно допустимого,

- введение дополнительной операции для обработки растворов, содержащих химические вещества, не совместимые с системами упаривания или остекловывания.

Таблица 2.5.7

Объемы и формы отверждения РАО на заводах по переработке ОЯТ

на мысе Аг, л/т ОЯТ

| Вид отходов | Форма отверждения | Норма по проекту | Реальные данные в 1995 г. | Планируемые показатели на 2000 г. |

| Отходы, подлежащие захоронению в геологический могильник (категория В и С) | ||||

| Рафинат I цикла экстракции Оболочки твэлов и концевики сборок Шламы от отработки жидких РАО Различные отходы категории В | Остекловывание Цементирование Битумирование Цементирование | 600 630 | 600 0 | 150 0 < 200 |

| Итого | < 465 | |||

| Отходы, подлежащие удалению в приповерхностный могильник (категория А) | ||||

| Технологические отходы категории А | Цементирование в железобетонных контейнерах | <800 |

Например, чтобы исключить категорию отходов, подлежащую битумированию, был изменен подход к обращению с жидкими РАО. Были введены:

- концентрирование упариванием всех бессолевых кислотных и некоторых солесодержащих отходов, при этом концентраты направляют на остекловывание,

- направление в сбросы после проверки радиоактивности и фильтрации большей части солесодержащих отходов,

- три новых узла упаривания,

- узел обработки лабораторных отходов.

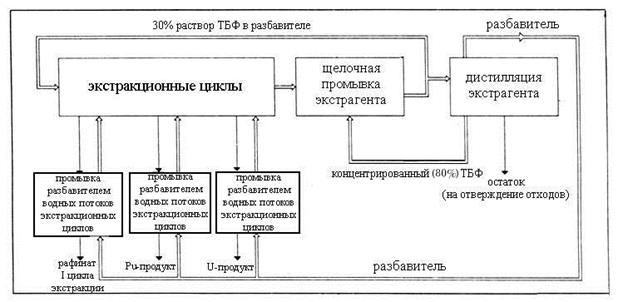

Сочетание процессов рециклирования азотной кислоты и экстрагента с процессами очистки этих потоков иллюстрируют, соответственно, рис. 2.5.8 и 2.5.9.

HALWC – high activity liquid concentration unit – узел упаривания рафината I цикла экстракции;

LTAR – low tritiated acid recovery unit – узел упаривания растворов кислоты с низким содержанием трития;

HTAR – high tritiated acid recovery unit – узел регенерации растворов кислоты с высоким содержанием трития

Рис. 2.5.8. Упрощенная схема обращения с кислотными потоками на заводе UP 3

Оборотные растворы кислоты на заводах на мысе Аг рециркулируют в двух разделенных контурах, границей для которых служит установленный в I цикле экстракции “тритиевый барьер”, представляющий собой пульсационную колонну, в которой экстракт U и Pu промывается от Тс и Т, при этом для очистки экстракта от трития используют свежую, не содержащую тритий, азотную кислоту. Кислотные растворы из аффинажных циклов урана и плутония поступают в узел упаривания. Из этого узла выходят три продукта:

- концентрированная азотная кислота с низким содержанием трития, которую направляют в аффинажные циклы,

- концентрат, содержащий практически все радионуклиды, который передают в цикл обработки кислоты с высоким содержанием трития,

- практически чистый дистиллят, который направляют в сбросы.

Рис. 2.5.9. Схема обращения с ТБФ и разбавителем

Азотная кислота с высоким содержанием трития рециркулирует в контуре, в который входят узел растворения, I цикл экстракции до “тритиевого” барьера и узел очистки кислотных потоков.

Большое внимание французские специалисты уделяют процессам очистки и рецикла экстрагента и разбавителя. Общая схема обращения с экстрагентом включает (рис. 2.5.8):

- промывку экстрагента последовательно растворами соды, азотной кислоты и щелочью перед его рециклом в тот или иной цикл экстракции,

- промывку водных потоков экстракционных циклов чистым разбавителем для извлечения растворенного в них ТБФ,

- добавление полученных растворов разбавителя к экстрагенту в каждом экстракционном цикле, что приводит к снижению концентрации ТБФ в экстрагенте и требует корректировки его концентрации путем введения в поток экстрагента очищенного концентрированного раствора ТБФ,

- глубокую очистку экстрагента на установке OWT (Organic waste treatment) (рис. 2.5.10).

На установке OWT отработанный экстрагент упаривают в тонкопленочном аппарате с ректификацией при пониженном давлении после удаления из него следов воды. В результате процесса дистилляции получают поток чистого разбавителя, поток концентрированного раствора ТБФ и направляемый на минерализацию и кондиционирование остаток, содержащий продукты разложения ТБФ и все примеси (рис. 2.5.10).

1 – отработанный экстрагент, 2 – промывка для удаления неорганических солей, содержащихся в экстрагенте, 3 – дегидратация дистилляцией при пониженном давлении, 4 – выпарной аппарат, 5 – туманоуловитель, 6 – ректификационная колонна, 7 – разбавитель, 8 – остатки, 9 – бойлер, 10 – концентрированный раствор ТБФ, 11 – щелочная промывка.

Рис. 2.5.10. Процесс глубокой очистки экстрагента методом дистилляции

Для кондиционирования остатков экстрагента, полученных в процессе его дистилляции на установке OWT, построена установка MBS (французский акроним – Solvent Mineralisation Plant). Переработка этих остатков, а также других органических отходов состоит из следующих операций:

- подготовка отходов к пиролизу, заключающаяся в смешивании отходов с Mg(OH)2 с образованием эмульсии, содержащей больше 60% ТБФ,

- поступление порции отходов в пиролизер в атмосфере азота,

- пиролиз отходов с производительностью 3 кг/час по ТБФ с образованием золы и газовых отходов,

- бетонирование золы, состоящей, в основном, из фосфатов магния, после ее охлаждения и смешивания с соответствующими добавками,

- сжигание пиролизных газовых отходов, состоящих из паров воды, бутана, бутанола, додекана и др., в камере сжигания после их очистки методом фильтрации от аэрозолей, которые могут включать частицы фосфатов магния и оксида магния,

- очистка газов из камеры сжигания промывками и фильтрованием.

Высокоактивные отходы заключают в матрицу из боросиликатного стекла по известной французской технологии на установках R7 и T7, сданных в эксплуатацию в 1989 и 1992 гг., соответственно. К началу 1997 г. на мысе Аг было изготовлено более 4600 канистр со стеклопродуктом.

В узел кальцинации установок R7 и Т7 поступают упаренные до состояния насыщения по солям концентраты рафинатов I цикла экстракции заводов UP 3 и UP 2, а также концентраты от обработки некоторых жидких технологических отходов (лабораторных отходов, содержащих a-нуклиды, и отходов, ранее включаемых в битум).

Канистры со стеклопродуктом хранят в специально построенном хранилище.

Образцы стеклопродукта периодически анализируют с целью определения состава, гомогенности, выщелачиваемости в различных условиях, степени расстекловывания. Результаты, полученные на пробах стекла, взятых в 1994 г., оказались в хорошем соответствии с расчетными и прогнозируемыми данными и подтвердили, что матрица из боросиликатного стекла обладает надежными характеристиками для отверждения теплогенерирующих b-нуклидов и для ТУЭ.

Концевики сборок и выщелоченные оболочки на заводах UP 2 и UP 3 сначала заключали в цемент в стальных бочках. Однако, в соответствии с новой стратегией сокращения объемов РАО, была построена установка ACC (Atelier de Compactage des Coques), предназначенная для прессования корзин с этими отходами. Спрессованный материал будет упаковываться в контейнеры стандартных размеров и формы, названные универсальными канистрами. Такие канистры уже применяются для упаковки остеклованных отходов.

Благодаря прессованию объем отходов этого вида будет уменьшен в четыре раза – от 0,6 м3/т до 0,15 м3/т урана. Сдача в эксплуатацию установки АСС намечена на 2000 г. Проектная производительность АСС – 2400 канистр в год. Предполагается возможность к спрессованным оболочкам добавлять другие твердые отходы.

COGEMA приняла решение перейти к стандартным упаковкам отходов с одинаковыми внешними размерами и формой. Заказчики фирмы будут получать после переработки 1 т ОЯТ две универсальные канистры: одну со стеклопродуктом, а вторую со спрессованными оболочками, концевиками и другими твердыми отходами, которые будут загружаться в ту же канистру. Внешние размеры канистр будут следующими: диаметр – 430 мм, высота – 1335 мм, толщина стенок – 5 мм. Другие параметры канистр CSD-C (для прессованных отходов) и CSD-V (для остеклованных отходов) представлены в табл. 2.5.8.

Фирма SGN провела для фирмы COGEMA при поддержке КАЭ Франции аттестационные испытания канистр CSD-C, включающие испытания механических свойств, риск возгорания, газовыделение, температурные характеристики и др.

Таблица 2.5.8

Дата добавления: 2019-05-21; просмотров: 830;