Общие сведения о радиохимической промышленности

Франция является последовательной и убежденной сторонницей замкнутого ЯТЦ, и для его реализации уже в 1974 г. EdF запросила разрешение на использование МОХ-топлива в 16-ти реакторах PWR мощностью 900 МВт (эл.). Однако первая партия МОХ-топлива была загружена в PWR только в 1987 г. в составе плановой перегрузки: 16 МОХ-сборок + 36 сборок из UO2. Затем число реакторов с МОХ-топливом постепенно увеличилось до восьми.

Стратегическое направление развития замкнутого ЯТЦ во Франции предусматривает:

- получение разрешения на рецикл Pu во все 28 PWR c мощностью 900 МВт(эл.),

- рециклирование Pu во все 28 реакторов PWR и в РБН Суперфеникс,

- согласование количеств перерабатываемого ОЯТ с возможностями рецикла,

- максимизация извлечения Pu в ходе переработки,

- обеспечение хранения избыточного количества ОЯТ до переработки,

- уменьшение количеств отходов, подлежащих захоронению в могильник.

В настоящее время на мысе Аг успешно работают два завода, UP 2 и UP 3, достигшие к 1995 г. проектной производительности по 800 т/год каждый. Заводы оснащены бассейнами-хранилищами с суммарной вместимостью 14400 т ОЯТ. До 1995 г. сюда уже было доставлено в ходе 4000 перевозок 15000 т ОЯТ. Только фирма EdF ежегодно поставляет по 1000 т ОЯТ PWR.

К 1997 г. на этих заводах было переработано более 10000 т ОЯТ реакторов PWR и BWR с глубиной выгорания от 10 до 45 ГВт.сут./т и массой сборок от 150 до 500 кг. Кроме того, на UP 2 была продемонстрирована возможность переработки смешанного уран-плутониевого топлива, облученного как в реакторах PWR, так и РБН Phenix. Надежная работа заводов позволяет предполагать, что к 2000 г. будет переработано порядка 15000 т ОЯТ.

Показатели работы заводов UP 2 и UP 3 в результате вводимых усовершенствований в первые годы эксплуатации достигли величин, приведенных в табл. 2.5.2 и на рис 2.5.1 и 2.5.2.

Таблица 2.5.2

Эффективность выделения U и Pu на заводах Франции

| Показатели | U | Pu |

| Извлечение, % | 99,88 | 99,88 |

| Потери U и Pu, % | 0,12 | 0,12 |

| Всего | 100,00 | 100,00 |

Рис. 2.5.1. Средняя профессиональная доза, мЗв/год .чел.

(эксплуатация и обслуживание)

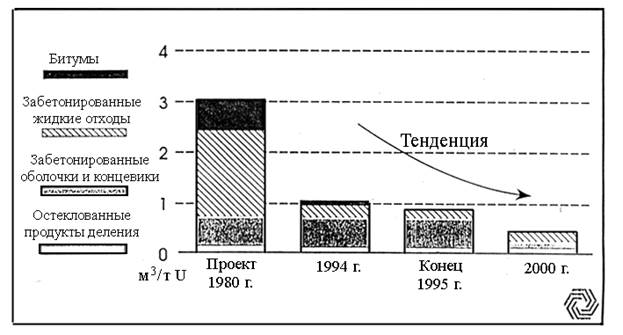

Рис. 2.5.2. Конечные объемы отходов, образующихся на заводе UP 3

(долгоживущие отходы после кондиционирования)

Весьма показательными для характеристики технологии в целом являются безопасность персонала и количество производимых отходов. Как видно из рис. 2.5.1, среднегодовая доза для всего штата COGEMA снизилась от 5 мЗв в 1976 г. до 0,5 мЗв в 1991 г., несмотря на ввод в эксплуатацию завода UP 3. Расчет средней дозы на площадке Аг, полученной персоналом в результате работы заводов UP 2 и UP 3 и отнесенной к 1 МВт.год произведенной за эти годы на АЭС электроэнергии, показал, что эта величина снизилась от 9 чел..Зв до 0,15 чел..Зв.

Рис. 2.5.2 демонстрирует устойчивую тенденцию к снижению конечных объемов всех категорий отходов. Успехи развития технологии обусловлены:

- предварительно накопленным опытом эксплуатации заводов UP1 и UP 2 400;

- большим объемом научных исследований поведения осколочного технеция в I экстракционном цикле, нептуния в урановых циклах, способов очистки экстрагента и др.;

- разработками технологических процессов растворения ОЯТ, PuO2, экстракции в пульсационных колоннах, способов минимизации отходов и т.д.;

- разработками нового оборудования;

- внедрением разнообразных роботов и дистанционной системы управления процессами;

- использованием всех новых достижений при проектировании завода UP 3, коррекцией технологической схемы завода в первые годы его эксплуатации и учет всех внесенных изменений в проекте завода UP 2 800.

Уже на стадии проектирования были четко сформулированы принципы переработки ОЯТ на заводе UP 3, а затем и UP 2 800:

- надежность и гибкость технологических процессов извлечения и очистки U и Pu;

- использование насколько возможно пассивных концепций безопасности с объединением их в единую систему, направленную на исключение причин поломок, а не на мероприятия для смягчения последствий;

- внедрение наиболее передовых технических решений для увеличения эффективности экстракционных процессов и уменьшения воздействия переработки на окружающую среду.

Завод UP 3

По проекту завод UP 3 включал следующие отделения:

- отделение Т1 для подготовки ОЯТ к экстракционной очистке;

- отделение Т2 для экстракции U и Pu из исходного раствора и их разделения (I цикл PUREX-процесса), а также узлы концентрирования рафината I цикла;

- отделение Т3 очистки уранового реэкстракта первого цикла (2 цикла экстракции);

- отделениеТ4 очистки плутониевого реэкстракта I цикла (2 цикла экстракции) и получения PuO2;

- отделение Т5 - хранилище уранового продукта (уранилнитрата);

- отделение Т7 - остекловывание высокоактивных отходов;

- отделение BS1 - хранилище плутониевого продукта (PuO2);

- отделение EDS - обработка отходов и хранение отвержденных отходов.

В настоящее время урановый и плутониевый реэкстракты I цикла экстракции очищают только в одном аффинажном цикле. От использования вторых аффинажных циклов в отделениях Т3 и Т4 отказались, поскольку уже после одного аффинажного цикла коэффициенты очистки уранового и плутониевого продуктов достигают требуемых величин (табл. 2.5.3).

В отделении Т1 имеется две линии обработки ОЯТ. Аналогичное отделение на заводе UP 2 (R1) имеет только одну линию.

Последовательность операций подготовки топлива к экстракционной очистке поясняет рис. 2.5.3, из которого видно, что сборки ОЯТ режут в горизонтальном положении, а растворение осуществляется непрерывным способом во вращающемся кольцеобразном аппарате-растворителе.

Исходный раствор перед осветлением направляют на отгонку иода из раствора под действием потока NОх. Здесь осуществляется газожидкостной противоток. Отогнанный иод направляют в систему газоочистки. Осветление раствора проводят путем центрифугирования.

1 – подъемный механизм, 2 – камера подачи топлива в узел резки, 3 – разрезаемая сборка, 4 – камера резки, 5 – аппарат-растворитель, 6 – аппарат для обмывки оболочек, 7 – аппараты для обмывки хвостовиков сборок, 8 – конденсор, 9 – колонна для поглощения NOx, 10 – щелочной скруббер, 11 – высокоэффективные фильтры НЕРА, 12 – фильтр для улавливания иода, 13 – десорбер иода, 14 – скруббер для удаления пыли.

Рис. 2.5.3. Отделение резки - выщелачивания

После осветления исходный раствор, содержащий 250 г/л урана, 2-5 г/л плутония и 3 М HNO3, поступает на операцию экстракции в I цикл PUREX-процесса. Структура I цикла и последовательность операций в нем была составлена после тщательного изучения экстракционного поведения и механизмов экстракции и соэкстракции U, Pu, Zr, Np, Tc.

Использование математических моделей процессов экстракции - промывки - реэкстракции, разработанных на основании результатов фундаментальных исследований и проверенных в пилотных испытаниях, позволило установить, что при повышении кислотности раствора до 5-6 М HNO3 и умеренном увеличении скорости потока коэффициент очистки экстракта от Тс на стадии промывки может быть увеличен в 10 раз (с 3 до 30).

Благодаря этому концентрация Тс в экстракте снижается до такого низкого уровня, который уже не оказывает отрицательного каталитического влияния на окисление гидразина и U(4+) на стадии восстановительной реэкстракции плутония. Положительный эффект от вымывания Тс из экстракта проявляется также в снижении возможности образования взрывоопасной азотистоводородной кислоты и газообразования, что упрощает определение размеров пульсационной колонны на стадии разделения U и Pu.

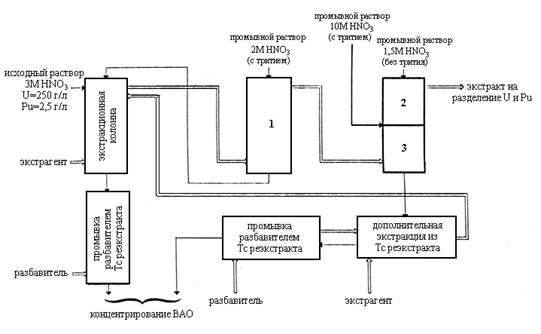

Для того чтобы гарантировать стабильность выполнения операции восстановительной реэкстракции Pu и снизить количество технеция, следующего в экстракте вместе с ураном, плутонием и нептунием в узел их разделения, было решено установить специальную колонну для реэкстракции технеция в I цикле (рис. 2.5.4). Таким образом, I цикл экстракции включает следующие операции:

- экстракцию U и Pu в кольцевой пульсационной колонне, которая сопровождается соэкстракцией Tc, Np и частично Zr в виде технеций-циркониевого комплекса;

- промывку экстракта 2M HNO3 от Zr и основной массы продуктов деления, осуществляемую в отдельной пульсационной колонне;

- очистку экстракта от Тс и Т путем раздельной подачи в пульсационную колонну 10М HNO3 и 1,5М HNO3 с целью достижения концентрации вымывающей Тс кислоты ~ 5,2 М;

- промывку рафината, содержащего основную массу продуктов деления, разбавителем для удаления следов экстрагента, которые могут отрицательно повлиять на безопасность последующей операции упаривания ВАО;

- дополнительную промывку экстрагентом технециевого реэкстракта и его промывку разбавителем.

При этом в кольцевых пульсационных колоннах выполняются не только операции основной экстракции, промывки экстракта от продуктов деления, Т и Тс, но и промывка рафината ВАО разбавителем. Дополнительные экстракция и промывка Тс растворов разбавителем осуществляются в смесителях-отстойниках.

1 – колонна для промывки экстракта 2М HNO3, неочищенной от трития, для удаления Zr и продуктов деления, 2 – секция колонны для очистки экстракта от трития путем подачи свежей, не содержащей трития, 1,5М HNO3, 3 – секция колонны для очистки экстракта от Тс путем подачи в колонну 10М HNO3, неочищенной от трития

Рис. 2.5.4. Первый цикл экстракции: очистка экстракта от технеция и трития

Экстракт U и Pu, содержащий также около 80% Np от его исходного количества в растворе топлива, после очистки от Тс и Т поступает на операцию реэкстракции плутония при восстановлении его раствором U(IV), стабилизированного гидразином.

На заводе UP 3 восстановительную реэкстракцию проводят в батарее смесителей-отстойников, которые одновременно выполняют функцию плутониевого барьера.

Некоторые результаты I цикла завода UP 3 представлены в табл. 2.5.3.

Таблица 2.5.3

Коэффициенты очистки и потери U и Pu на I цикле UP 3

| Коэффициент очистки U от 106Ru | >2.104 |

| Коэффициент очистки Pu от 106Ru | >104 |

| Коэффициент очистки U от 137Cs | >108 |

| Коэффициент очистки Pu от 137Cs | >5.107 |

| Коэффициент очистки U от Pu | 106 |

| Концентрация Pu в экстракте U на выходе из “плутониевого барьера” | 1 мкг/л |

| Концентрация U в Pu продукте | <25 мг/л |

| Концентрация U в рафинате ВАО | <5 мг/л* |

| Концентрация Pu в рафинате ВАО | <0,5 мг/л* |

| Концентрация U в рафинате дополнительной экстракции | <5 мг/л* |

| Концентрация Pu в рафинате дополнительной экстракции | <1 мкг/л |

* Концентрация соответствует пределу чувствительности метода определения.

Дата добавления: 2019-05-21; просмотров: 969;