Роль и место ИТ в управлении предприятием

ИТУ неуклонно развиваются в соответствии с требованиями системы, применяемыми методами управления, прогрессом в области информатики и вычислительной техники.

В системах управлении предприятиями применяют различные методы управления, основанные на конкретных алгоритмах подготовки и принятия управленческих решений с использованием ИТ. Методы управления формализованы в виде стандартов управления, которые являются основой разработки функциональной структуры ИС (организационно-экономической подсистемы):

1. Планирование потребности в материалах (Material Requirement Planning – MRP).

2. Планирование потребности в производственных мощностях (Capacity Resource Planning – CRP).

3. Замкнутый цикл планирования материальных ресурсов (Close Loop MPR (CL MRP)).

4. Планирование ресурсов производства (Manufacturing Resource Planning – MRP II).

5. Производство на мировом уровне (World Class Manufacturing – WCM).

6. Планирование ресурсов предприятия (MRP II & FRP (Finance Resource Planning), Enterprise Resource Planning – ERP I).

7. Оптимизации управления ресурсами (ERP II).

8. Менеджмент как сотрудничество (Customer Relationship Management – CRM, Customer Synchronized Relationship Management – CSRM).

Планирование потребности в материалах (MRP)

Метод планирования потребности в материалах (MRP) предполагает решение следующего комплекса управленческих задач:

• формирование календарного плана-графика снабжения сырьем, материалами и комплектующими;

• управление складским хозяйством;

• учет оборотных средств (запасов материалов).

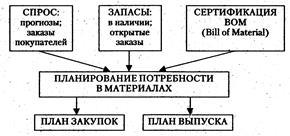

Рис. 1. Планирование потребности в материалах

Состав автоматизированных функций системы управления MRP-систем представлен на рис. 1. Для планирования потребности в материалах используют следующие входные данные:

• о независимом спросе на готовые изделия, полуфабрикаты и запчасти, продаваемые на сторону. Потребность представлена в виде прогноза продаж и заказов покупателей;

• о запасах товарно-материальных ценностей на складе (остатки готовой продукции, незавершенное производство, запасы сырья и материалов);

• о конструкторском составе изделий и технологических нормах расхода сырья, материалов и компонентов на единицу готовой продукции (Bill of Material – BOM) (Строится так называемый конструкторско-технологический график изделий, обеспечивающий расчет сводной потребности в материалах на единицу изделия, а также планируемый выпуск готовых изделий.)

• об открытых заказах на поставку материалов, производственных заказах на изготовление изделий («открытый заказ» – находится в стадии исполнения).

Чем сложнее структура выпускаемых готовых изделий, тем более жесткие требования к полноте и точности описания BOM. В результате планирования потребности в материалах формируются:

• плановые заказы (planned orders) – в них определены размер заказа, дата запуска и дата выполнения заказа;

• рекомендации – действия, которые необходимы для устранения проблем с запасами. Эти рекомендации придают характер системы поддержки принятия решений (примеры рекомендаций: «перепланировать заказ», «отменить заказ», «запустить заказ»).

Рассчитываемый объем запасов должен покрывать производственные и непроизводственные нужды, поддерживать необходимый уровень страхового запаса, который создается для обеспечения ритмичности производства и сбыта готовой продукции. Система MRP обеспечивает формирование сводных отчетов для реализации функций контроля и анализа поставок материалов.

Система MRP имеет следующие преимущества:

• возможность оптимизаций (синхронизации) времени поступления материалов и выпуска (сбыта) продукции;

• снижение уровня складских запасов;

• более точная информация для производственного учета.

Недостатком методологии MRP является учет ограниченного перечня производственных факторов (в расчетных моделях и алгоритмах не учитываются реальные производственные мощности, состояние трудовых и финансовых ресурсов предприятия). Поскольку при планировании объем производственных ресурсов считается не ограниченным, MRP-системы не гарантируют обязательность выполнения сформированного плана. Кроме того, не производятся вариантные расчеты плановой потребности в материалах, и поэтому анализ типа «Что … если?» невозможен в принципе. Как правило, ИС, обеспечивающие данный метод управления, являются системами централизованной обработки данных. База данных содержит большой объем конструкторской информации, а также учетные сведения о состоянии складов и ходе процесса производства готовой продукции. Используется пакетный режим обработки данных.

Планирование потребности в производственных мощностях (CRP)

Метод планирования потребности в производственных мощностях (CRP) нацелен на улучшение использования производственных мощностей рабочих центров (оборудования, поточных линий, бригад рабочих и т.п.). Система выполняет планирование и балансировку загрузки рабочих центров с учетом ресурсных ограничений и планов выпуска готовой продукции. На рис. 2 приведена функциональная структура CRP-систем. Планирование потребности в производственных мощностях осуществляется по каждому виду продукции включенному в главный календарный план. При планировании учитывается последовательность выполнения технологических операций изготовления продукции на рабочих центрах.

Рис. 2.Планирование потребности в производственных мощностях

Для каждого рабочего центра рассчитывается плановая загрузка, учитывается ограничение производственной мощности, выдается сообщение обо всех расхождениях между их плановой потребностью (загрузкой) и имеющейся мощностью. Это позволяет своевременно предпринимать регулирующие действия, направленные на выравнивание загрузки рабочих центров за счет перераспределения потоков операций или, в крайнем случае, за счет изменения производственной программы. При этом системы CRP не обеспечивают оптимизацию загрузки рабочих центров, оставляя эту интеллектуальную процедуру человеку. В результате получается производственная программа, которая соответствует реальным возможностям загрузки рабочих центров – производственным мощностям. Далее производственная программа становится основной для планирования материальных потребностей в MRP-системе.

Для планирования потребности производственных мощностей используют исходные данные:

• календарного плана производства (сведения о производственных заказах);

• о рабочих центрах (состав, рабочий календарь, производственная мощность рабочих центров);

• о технологических маршрутах изготовления готовой продукции.

Типовая структура информационной базы, поддерживаемая большинством программных продуктов ИС класса CRP, приведена на 3. Недостатком CRP-систем является учет ограниченного перечня производственных факторов, а также отсутствие средств моделирования и оптимизации загрузки рабочих центров.

Рис. 3.Типовая структура информационной базы,

поддерживаемая продуктами класса CRP

Информационные системы классов CRP/MRP обеспечивают реализацию функций управления в направлении «сверху вниз», без учета обратной связи, а также решение функциональных задач планирования потребностей в материалах и производственных мощностях. Такие функции управления, как бизнес-планирование, планирование продаж, планирование производства, разработка главного календарного плана производства, оказались не охваченными ИС классов MRP/CRP.

Замкнутый цикл планирования потребностей материальных ресурсов (CL MRP)

В конце 1970-х гг. появился метод замкнутого цикла MRP (CL MRP), являющийся дальнейшим развитием метода планирования потребностей в материальных ресурсах. Основная идея нового метода – налаживание обратных связей, обеспечивающих отслеживание текущего состояния, поддержание мониторинга выполнения плана снабжения и производства. В результате применения нового метода был значительно повышен уровень достоверности и точности плановых показателей. Дополнительно к системе MRP новый метод позволил автоматизировать следующие функции управления:

• укрупненное технико-экономическое производственное планирование;

• разработку главного календарного плана производства;

• планирование потребности в производственных ресурсах (мощностях).

После завершения фазы укрупненного планирования система CL MRP поддерживает следующие фазы детального планирования и учета выполнения планов:

• формирование подробных графиков выпуска готовой продукции, поставок сырья, материалов и комплектующих для поставщиков;

• учет входного/выходного материального потока;

• диспетчирование хода производства и поставок;

• составление отчетности о предполагаемом отставании от графиков выпуска, графиков поставок и т.д.

Дополнительные функции обеспечивают обратную связь, гибкость планирования с учетом внешних экономических факторов (уровень спроса, состояние открытых заказов, движение материального потока и т.п.). В процесс управления вовлечены бизнес-процессы, которые связаны со снабжением и производством, хотя бизнес-процессы сбыта или продаж и финансового учета при этом не рассматриваются.

Планирование ресурсов производства (MRP II)

Рис. 4. Структура планового механизма в стандарте MRP II

Планирование ресурсов производства (MRP II) является усовершенствованным методом планирования всех видов ресурсов предприятия, продолжением и расширением замкнутого цикла MRP. Важнейшая установка стандарта MRP II – обеспечение руководящего персонала необходимой информацией для принятия управленческих решений.

Система MRP II обеспечивает поддержку следующих функций управления предприятием:

• бизнес-планирование;

• планирование продаж и операций;

• планирование производства;

• формирование главного календарного плана производства;

• планирование потребности в материалах;

• планирование потребности в мощностях;

• система поддержки исполнения планов для производственных мощностей и материалов.

Детальные производственные планы и планы снабжения находят свое стоимостное отражение в калькуляции себестоимости продукции, в реализации, учете снабженческих и производственных операций. Выходные данные интегрируются с финансовыми отчетами и документами.

Структура планового механизма в стандарте MRP II приведена на рис.

В MRP II-системе реализуется три базовых принципа:

• иерархичность построения ИС – разделение функций планирования на уровни, соответствующие сферам ответственности разных органов управления;

• интеграция функций управления ИС – единое информационное пространство для различных сфер деятельности, связанных с материальными и финансовыми потоками в пределах горизонта планирования;

• интерактивное взаимодействие управленческого персонала для моделирования управленческих решений в ИС.

Система представляет собой подробную и точную модель производства, основными объектами которой являются:

• укрупненный план потребности в производственных мощностях;

• план потребности в материалах;

• план потребности в производственных мощностях;

• финансовый план.

Система имеет следующие основные преимущества:

• возможность планирования оптимальной потребности в материальных и производственных ресурсах;

• достоверный учет движения различных видов материальных ценностей от момента поступления материала на склад до отгрузки продукции потребителю;

• предотвращение дефицита или избытка материальных запасов; и др.

К недостаткам MRP II-систем относятся:

• отсутствие интеграции с процессами управления финансами и персоналом;

• ориентация на существующие заказы (специального комплекса задач по прогнозированию спроса нет);

• слабая интеграция с системами проектирования и конструирования (конструкторско-технологической подготовкой производства).

Дата добавления: 2020-12-11; просмотров: 491;