ТЕХНОЛОГИЯ ЦИНКОВАНИЯ ИЗДЕЛИЙ В РАСПЛАВЕ ЦИНКА

Жидкофазный способ цинкования является самым распространенным и нашел широкое применение на практике при цинковании полосового проката, труб, проволоки, профильного проката, различных мелких металлоизделий. Достоинство этого способа – быстрота получения на изделиях цинкового покрытия, относительная простота применяемого при этом оборудования, возможность широкой механизации и автоматизации технологического процесса, что позволяет создавать поточное производство большой мощности.

Технология цинкования изделий в расплаве цинка включает следующие основные стадии:

•обработку поверхности изделий для удаления жировых загрязнений, ркавчины и окалины;

• нанесение на очищенную поверхность изделий слоя флюса;

• процесс цинкования – погружения изделий в ванну с расплавленным цинком, выдержку в нем определенное время, извлечение и охлаждение оцинкованных изделий.

Следует отметить, что на практике все эти операции выполняются в едином технологическом потоке.

Подготовка поверхности является важным этапом при горячем цинковании. Качественно подготовленная поверхность – гарантия хорошего смачивания стали расплавленным цинком и сцепления цинкового покрытия с металлом основы. Опыт работы показывает, что значительная часть брака на оцинкованных изделиях связана с некачественной предварительной обработкой их поверхности.

Удаление жировых и других загрязнений (обезжиривание) с поверхности металлоизделий в цехах горячего цинкования обычно проводят путем химической обработки в водных щелочных растворах, а также путем отжига, в процессе которого эти загрязнения сгорают (окисляются).

Для обезжиривания широко применяют водные щелочные растворы, содержащие гидроксид натрия, тринатрийфосфат и жидкое стекло. В обезжиривающие растворы вводят поверхностно-активные вещества – эмульгаторы, которые уменьшают сцепление масла с поверхностью изделия.

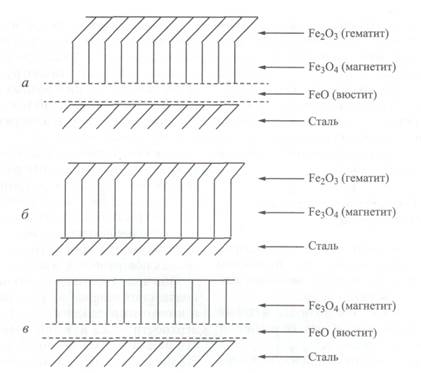

Обычно горячему цинкованию подвергают изделия из углеродистых и низколегированных сталей. На поверхности таких изделий в зависимости от различных факторов (состава стали, состояния её поверхности, содержания кислорода в окружающей среде, температуры и продолжительности окисления, условий хранения и транспортировки и др.) могут образовываться оксиды различного состава и строения. Обычно поверхность таких изделий покрыта ржавчиной и окалиной. Ржавчина (условно можно выразить формулой FeOOH) образуется на стальных изделиях в кислородсодержащей среде в присутствии влаги при комнатной температуре. Окалина обычно образуется на стальных изделиях в процессе их изготовления (например, при горячей прокатке, прессовании) или последующей термической обработке. В отличие от ржавчины окалина образуется при повышенных температурах (400 °С и выше). В основном окалина состоит из оксидов железа, различного состава «FeO» (вюстит), Fe3O4 (магнетит), Fe2O3 (гематит).

Рис. 1.Различные типы прокатной окалины

а – этот тип окалины образуется, когда катаную сталь

быстро охлаждают с 570 °С, окалина имеет красноватый цвет;

б – окалина также имеет красноватый цвет и образуется, когда

охлаждение стали происходит медленно с 570 °С;

в – этот тип окалины образуется, когда сталь прокатали при

температуре выше 1100 °С и быстро охладили с 570 °С,

окалина имеет голубовато-серый цвет

На рис. 1 схематически показаны различные типы прокатной окалины, которые расположены следующим образом: непосредственно на стали находится вюстит, затем располагаются магнетит и гематит. Вюстит имеет пористое строение и низкую прочность. Магнетит и гематит, наоборот, обладают высокой прочностью и плотным строением. Окалина с трехслойным строением образуется на стали при температуре выше 570 °С при избытке кислорода в атмосфере и достаточно быстром охлаждении до низких температур. В других случаях окалина состоит из двух или одного слоя. Чаще всего слои FеО – Fе3О4 – Fе2О3 взаимно проникают друг в друга. Особенно разнообразная по толщине, структуре и составу окалина может возникать на трубах, что обусловлено условиями их производства.

Удаление ржавчины и окалины проводят химическим и механическим способами. Химический способ (травление) наиболее широко применяется при подготовке поверхности стальных изделий. В настоящее время в практике горячего цинкования достаточно широко для травления применяют как 20-25%-ные водные растворы соляной кислоты, так и 18-22%-ные водные растворы серной кислоты.

Так, например, в европейских странахдля травления различных стальных изделий применяют водные растворы соляной кислоты комнатной температуры, однако для травления изделий-полуфабрикатов, таких как лист, трубы, используют серную кислоту. При выборе кислоты для травления руководствуются требуемым качеством обрабатываемой поверхности и экономическими соображениями. Перспективно применение травильных растворов, содержащих смеси серной и соляной кислот.

Из указанных трех оксидов железа только FеО очень хорошо растворим в НС1, в то время как два других оксида только немного растворимы. Прокатная окалина удаляется со стали, когда кислота проникает через поры наружных слоев и растворяет FеО. Прокатная окалина, в которой отсутствует слой FеО, требует для растворения намного больше времени. Для предотвращения перетрава поверхности стали в кислоту добавляют ингибиторы кислотного травления в небольших количествах, которые приостанавливают воздействие кислоты на чистую сталь и не влияют на скорость снятия окалины.

Сравнивая достоинства и недостатки травильных растворов на основе соляной и серной кислот, следует отметить, что при травлении в соляной кислоте растворяется до 40-50%

окалины, в серной – не более 15-20%. Поверхность стали после травления в растворах соляной кислоты получается более гладкой, чем после травления в растворах серной кислоты. Это объясняется менее сильным воздействием на поверхность металла, меньшим питтингом и лучшей промывкой стали после травления в растворах соляной кислоты.

На гладкой поверхности образуется более равномерное и меньшей толщины цинковое покрытие, а значит, снижается расход цинка (цинк составляет 40-50% расходов при горячем цинковании), т.е. улучшаются технико-экономические показатели производства.

Очистку стальной поверхности от ржавчины и окалины можно проводить и механическим способом. Наиболее широко применяют дробеструйный или дробеметный способы, которые обеспечивают качественную подготовку поверхности стальных изделий.

После травления изделия промывают в воде для удаления с их поверхности остатков травильного раствора и солей железа. Количество железа на поверхности стальных изделий может достигать 3-3,2 г/м2 после сернокислого и 2-2,5 г/м2 после солянокислого травления в зависимости от концентрации и вязкости травильного раствора. Поэтому промывку изделий после сернокислого травления желательно проводить сначала в горячей (60 °С) воде, а затем – в холодной.

Хорошо протравленные и промытые изделия направляют на заключительную операцию подготовки поверхности – флюсование. Основная цель этой операции – удаление солей и оксидов металлов с поверхности цинкуемого изделия, а также с поверхности расплавленного цинка в месте погружения изделия и, кроме того, для улучшения смачивания поверхности изделия расплавленным цинком за счет снижения поверхностного натяжения расплава цинка. Кроме того, образующиеся при разложении флюса летучие соединения способствуют механическому удалению загрязнений на зеркале ванны и создают нейтральную атмосферу в месте погружения изделий в расплав цинка.

При горячем цинковании чаще всего в качестве флюса используют смесь из солей хлорида аммония (NН4С1) и хлорида цинка (ZnС12). При контакте хлорида аммония с расплавленным цинком образуются газообразные вещества по реакции

NН4С1 -» NН3 + НС1.

Эта реакция протекает в присутствии влаги, которая всегда есть на офлюсованных стальных изделиях. Влага способствует разложению хлористых солей с образованием активной соляной кислоты. Хлорид водорода взаимодействует с оксидом железа (FеО):

FеО + 2НС1 ® FеС12 + Н2О.

С хлоридом железа (FеС12) связано образование гартцинка – нежелательного продукта процесса горячего цинкования. При контакте с расплавленным цинком FеС12 восстанавливается до железа:

FеС12 + Zn ® ZnCl2 + Fe.

Образовавшееся железо взаимодействует с расплавленным цинком, переходит в гартцинк (железоцинковые соединения), который осаждается на дне ванны цинкования. С увеличением количества солей железа резко увеличивается образование гартцинка. Это еще раз подтверждает необходимость хорошей промывки изделий после операций травления и декапирования.

В практике горячего цинкования сложилось два основных процесса: «мокрый» и «сухой». В связи с этим и флюсовую обработку изделий выполняют двумя способами: в расплавленном флюсе, находящемся на поверхности расплава цинка в определенном месте ванны цинкования, или в водном растворе флюса с последующей сушкой офлюсованного изделия.

Расплавленный флюс при «мокром» способе цинкования готовят из смеси сухих солей (% по массе): NН4С1 (55,4%) и ZnС12 (44,6%). Более удобно применять готовую смесь ZnС12×3NН4С1. Для поддержания активности флюса в него добавляют глицерин, древесные опилки, оксид цинка и другие добавки, что предотвращает быстрое уменьшение содержания аммиака во флюсе и делает его пенистым.

Необходимо отметить, что на практике широкое применение нашел «сухой» способ цинкования, например, на автоматизированных линиях горячего цинкования труб. При «сухом» способе флюсовую обработку изделия проводят в водном растворе флюса с последующей сушкой их в специальных сушильных печах. В процессе сушки на поверхности изделия образуется равномерный высушенный слой флюса. При этом также происходит подогрев изделий, что благоприятно сказывается на тепловом режиме обогрева ванны цинкования, и, в конечном итоге, улучшает технико-экономические показатели ее работы. Образующаяся плотная пленка из солей предохраняет поверхность изделий от окисления до погружения в расплавленный цинк и, кроме того, тогда слой флюса достаточно высушен,

исключаются всплески расплавленного цинка при погружении изделий в ванну цинкования.

Сушку офлюсованных изделий осуществляют в основном в проходных сушильных печах с газовым или электрическим обогревом. При использовании водных растворов флюсования на основе хлорида аммония и хлорида цинка оптимальная температура поверхности изделия 120-150 °С. При этой температуре не происходит разложение флюса, и он сохраняет свои свойства.

При «сухом» способе цинкования в расплав цинка добавляют примерно 0,1-0,2% А1, что уменьшает окисление цинка, вследствие образования на поверхности расплава защитной оксидной пленки из А12О3. Кроме того, добавка алюминия способствует получению более пластичных цинковых покрытий хорошего внешнего вида.

После подготовки поверхности (обезжиривание, травление, флюсование) изделия погружают в ванну с расплавом цинка, выдерживают в нем определенное время (при этом часто изделия перемещают в расплаве цинка), извлекают из ванны и охлаждают. Погружение изделий, перемещение их в расплаве цинка и извлечение из расплава осуществляют с помощью специальных устройств, которые разрабатывают в зависимости от вида и размеров изделий.

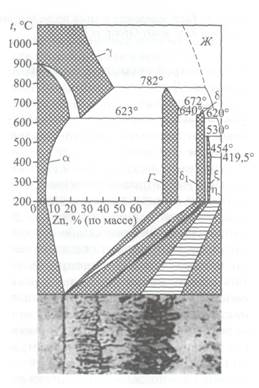

Диаграмма состояния системы Fe – Zn приведена на рис. 2. При малых концентрациях цинка существует область a-фазы (твёрдый раствор цинка в a-железе). При низких температурах (~250 °C) растворимость цинка в a-фазе составляет 4,5%(масс.) Zn. С повышением температуры растворимость цинка в a-фазе возрастает и при 623 °С достигает 20%(масс.). При 910 °С a-фаза переходит в g-фазу. Растворимость цинка в g-фазе при 782 °С достигает 46%(масс.). С понижением температуры растворимость цинка в g-фазе понижается и при температуре эвтектоидного превращения 623 °С становится равной 27,5%(масс.). В результате эвтектоидного превращения g-фаза распадается с образованием механической смеси a + Г. С повышением концентрации цинка в системе Fe – Zn наблюдается d1-фаза, область гомогенности которой лежит в интервале концентраций между 88,5-93,0%(масс.) Zn. При температурах приблизительно между 620 и 640 °С d1-фаза претерпевает превращение d1 = d. Точное положение границ этой фазы и температурного интервала её существования окончательно не установлены. Следующая, z-фаза существует в узкоминтервале концентраций между 93,8-94%(масс.) °СZn. Наконец, при высоких концентрациях цинка на диаграмме Fe – Zn находится h-фаза (почти чистый цинк). Растворимость железа в цинке при температуре 400 °С составляет 0,028%(масс.).

Рис. 2.Диаграмма состояния Fe – Zn

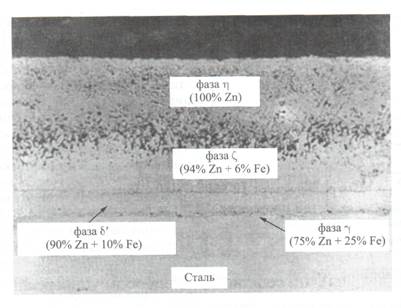

Структура цинковых покрытий, полученных горячим цинкованием, многофазна, включает пять фаз (a-, Г-, d-, z-,h-), последвательность расположения которых находится в точном соответствии с диаграммой состояния системы Fe – Zn (рис. 3). В первой поверхностной зоне основного металла (железо, сталь) находится a-фаза. Рамеры этой зоны невелики, и некоторые исследователи считают,что непосредственно примыкающей к основному металлу является Г-фаза. На поверхности стали эта фаза выглядит как очень узкая (толщиной 1-3 мкм) тёмная полоса. После зоны Г-фазы следует слой d1-фазы. Следующая за d1-фазой z-фаза, и, наконец, – h-фаза.

Рис. 3. Микроструктура цинкового покрытия,

полученного горячим цинкованием

По существу верхний слой горячецинкового покрытия состоит из слоя цинка, который образуется при извлечении цинкуемого изделия из расплава цинка. Таким образом, структура цинкового покрытия, полученного в расплаве цинка, неоднородна и состоит из нескольких последовательно расположенных слоев, содержащих различные количества цинка и железа, что отрицательно сказывается на коррозионной стойкости покрытия.

| <== предыдущая лекция | | | следующая лекция ==> |

| По действию граждан при возникновении пожара | | | Отепление охлаждённых пищевых продуктов. |

Дата добавления: 2020-12-11; просмотров: 510;