Механические свойства металлов и сплавов

Поведение металла под нагрузкой определяется его механическими свойствами (прочностью, пластичностью, твердостью, упругостью, жесткостью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик или алмазный наконечник (конус или четырехгранная пирамида).

Твердость – это свойство поверхностного слоя материала оказывать сопротивление упругой и пластической деформации при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела (индентора) установленной формы и размеров.

Однако такое определение не является общим, т. к. существуют и другие методы определения твердости, основанные не на принципе вдавливания, а на принципе царапания, маятниковом методе, методе упругой отдачи, динамическом методе и др.

Твердость характеризует многие рабочие свойства металлов и сплавов, например, износостойкость, режущие свойства и др. Поэтому сложные и требующие времени испытания на растяжение, ударную вязкость и т. д. часто заменяют испытаниями на твердость, которые выполняются значительно быстрее и не требуют больших затрат. Твердость связана определенным соотношением с пределом прочности при растяжении σв.

Испытание на твердость может производиться непосредственно на детали без ее разрушения. Поэтому оно широко применяется не только для изучения свойств металла, но и как метод контроля качества металла в готовых изделиях.

В зависимости от формы индентора (шарик, конус, пирамида) и измеряемой величины (отношение нагрузки к площади полученного отпечатка) различают три основных метода определения твердости материала: определение твердости по Бринеллю, по Роквеллу, по Виккерсу.

Метод Бринелля

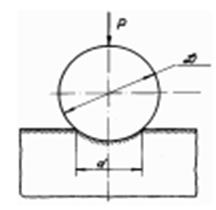

При измерении твердости по Бринеллю в испытуемый образец вдавливают индентор в виде стального закаленного шарика диаметром D под нагрузкой P, приложенной в течение определенного времени. Твердость измеряют на приборах ТШ-2 или ТП-2. После снятия нагрузки на поверхности металла образуется отпечаток в виде сферической лунки диаметром d, рис.15.

При измерении твердости по Бринеллю в испытуемый образец вдавливают индентор в виде стального закаленного шарика диаметром D под нагрузкой P, приложенной в течение определенного времени. Твердость измеряют на приборах ТШ-2 или ТП-2. После снятия нагрузки на поверхности металла образуется отпечаток в виде сферической лунки диаметром d, рис.15.

Число твердости по Бринеллю НВ (МПа) определяется отношением приложенной нагрузки P (МН) к площади поверхности сферического отпечатка F (м2):

где D – диаметр вдавливаемого шарика, м;

d – диаметр отпечатка, м;

Рис.15 Расчетная схема

В соответствии с ГОСТ 9012-59 значение твердости записывают без единиц измерения. На практике при измерении твердости расчет по указанной формуле не проводят, а используют таблицы. Необходимо отметить, что определение твердости по методу Бринелля допускается для сталей, твердость которых не более 450 НВ, цветных металлов с твердостью не более 200 НВ.

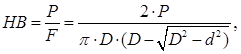

Прибор ТШ-2, рис.16, предназначается для измерения твердости по методу вдавливания стального шарика в соответствии с методикой ГОСТ 9012-59. При испытаниях на твердость применяют шарики диаметром 10; 5 или 2,5 мм в зависимости от толщины испытуемого материала. Механизмы прибора (механизмы привода, подъема стола, подъема рычажного устройства, реверсирования, нагружения) смонтированы на литой чугунной станине 1.

Механизм нагружения состоит из подвески с грузами 2, которые через систему рычагов создают необходимые испытательные нагрузки на шаровом инденторе 3.

Механизм привода, состоящий из электродвигателя и червячного редуктора, обеспечивают работу механизма нагружения и возврата его в исходное состояние. Работа прибора протекает в автоматическом цикле. Механизм подъема стола состоит из сменного стола 5, винта 6 и маховика 7. Включение прибора осуществляется пусковой кнопкой 8. Перед проведением испытания следует, в зависимости от твердости материала, выбрать величину испытательной нагрузки и соответствующий индентор.

а) б)

а – общий вид; б – схема;

1 – станина прибора; 2 – подвеска с грузами; 3 – шаровой индентор; 4 – ограничитель; 5 – сменный стол; 6 – винт; 7 – маховик; 8 – пусковая кнопка; 9 – сигнальная лампа

Рис.16 Прибор ТШ-2

Для шарика диаметром 10 мм при стандартном испытании применяют нагрузку 29420 H (3000 кгс). В случае шарика меньшего диаметра необходимо сохранять постоянное соотношение нагрузки к квадрату диаметра шарика. Диаметр шарика и соответствующую нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах от 0,2 до 0,6.

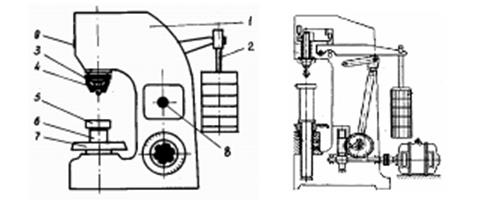

1- окуляр; 2 – сетка; 3- установочное кольцо;

4 – тубус; 5 – колонка; 6 - объектив

Рис.17 Микроскоп МПБ-3

Твердость испытуемого образца определяется путем измерения диаметра отпечатка при помощи микроскопа МПБ-3, рис.17, и подсчета по таблицам (ГОСТ 9012-59), см. таблицу П6.

Ударная вязкость

Ударной вязкостью называется работа, затрачиваемая при динамическом нагружении надрезанного образца, отнесенная к первоначальной площади поперечного сечения в месте надреза.

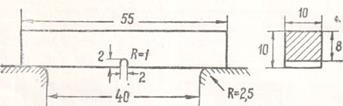

При испытании на ударный изгиб обычно применяют определенный тип образца, имеющий стандартные размеры и определенную форму надреза. Наибольшее распространение получили образцы квадратного сечения типа Менаже, форма и размеры которого показаны на рис.17.

Рис.17. Образец с U – образным надрезом

Основным критерием ударной вязкости является величина КСU определяемая по формуле:

где К – работа, затраченная на разрушение образца, МДж;

F0 - площадь поперечного сечения образца до испытания в места надреза.

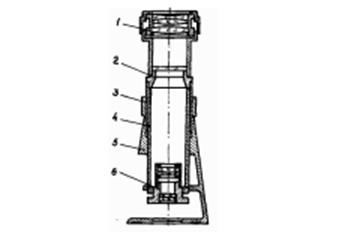

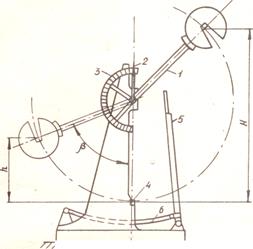

Испытания на ударный изгиб производятся на маятниковом копре, рис.16. Разрушение образца производится свободно падающим маятником. Перед испытанием маятник поднимается на определенную высоту Н и закрепляется защелкой.

Рис. 18. Схема маятникового копра

Рис. 18. Схема маятникового копра

Поднятый на высоту Н маятник 1 весом G обладает запасом работы К1=G . Н. Затем маятник, освобожденный от защелки, свободно падает, разрушая образец. При ударе часть работы тратится на разрушение образца, а оставшаяся часть работы расходуется на подъем маятника до высоты h, и эта работа будет равна К2=G . h.

Работа К, затраченная на разрушение образца, определяется как разность начальной и оставшейся работ, т.е.

К =К1 – К2 = G . (Н-h).

Дата добавления: 2016-09-06; просмотров: 2625;