Спиральные теплообменные аппараты

Спиральные теплообменники получили в промышленности сравнительно широкое распространение, что объясняется рядом важных преимуществ по сравнению с теплообменными аппаратами других типов. Спиральные теплообменники могут изготовляться из любого рулонного материала, подвергаемого холодной обработке и свариванию. Теплообменники компактны, их конструкция предусматривает возможность полного противотока. Площадь поперечного сечения каналов по всей длине остается неизменной, и поток не имеет резких изменений направлений, благодаря чему загрязнение поверхности спиральных теплообменников меньше, чем теплообменных аппаратов других типов, кроме того, ряд конструкций их позволяет проводить сравнительно легкую очистку в случае, не требующем для удаления осадка механического воздействия. Гидравлическое сопротивление спиральных теплообменников при одинаковой скорости движения жидкости меньше, чем у кожухотрубчатых.

Спиральные теплообменники различных конструкций нашли применение для систем жидкость-жидкость, для систем жидкость-пар в качестве конденсаторов, нагревателей и испарителей, для охлаждения и нагревания парогазовых смесей. Спиральные теплообменники специальной конструкции могут компоноваться с ректификационными колоннами и применяться в качестве дефлегматоров. Одно из назначений спиральных теплообменников — нагревание и охлаждение высоковязких жидкостей. Так как вязкая жидкость проходит по одному каналу, то устраняется проблема равномерного распределения вязкой жидкости по трубам. Нами для вязких жидкостей (прядильный раствор синтетического волокна «нитрон») испытывался спиральный теплообменник со сквозными каналами для прядильного раствора и спиральным каналом, по которому поступали пар или охлаждающая вода (рисунке 26). Спиральные теплообменники могут успешно применяться для шламов и жидкостей, содержащих волокнистые материалы. Применение специальных теплообменников для газов ограничено малым поперечным сечением канала.

Рисунок 26 - Схема движения жидкости в спиральном теплообменнике

Спиральные теплообменники применяются в гидролизной промышленности в качестве дефлегматоров, рекуператоров тепла в отбелочных отделениях, конденсаторов терпентиновых паров и поверхностных конденсаторов в выпарных отделениях; в химической промышленности - в качестве теплообменников при производстве серной, азотной и фосфорной кислот, в качестве конденсаторов для различных органических соединений; в коксогазовой промышленности - для охлаждения аммиачной воды, бензола и поглотительного масла, в алюминиевой промышленности — в качестве теплообменников для алюминатных растворов; в сахарной и пищевой промышленности — для нагрева и охлаждения раствора сахара и фруктовых соков.

Спиральный теплообменник представляет собой два спиральных канала, навитых из рулонного материала вокруг центральной разделительной перегородки — керна.

По видам уплотнения торцов каналы делятся на три основных типа:

- тупиковые каналы, каждый из которых заваривается с противоположной стороны при помощи вставленной ленты. Такой способ уплотнения исключает возможность смешения теплоносителей при прорыве прокладки. После снятия крышек оба канала легко подвергаются чистке. Этот способ уплотнения каналов наиболее распространен;

— глухие каналы, в которых канал заваривается на торцах с обеих сторон. Недостаток этого типа уплотнения заключается в невозможности чистки каналов;

— сквозные каналы, открытые с торцов. Уплотнение достигается при помощи манжет U-образного сечения или листового прокладочного материала. Каналы такого типа легко поддаются чистке; основной их недостаток заключается в возможности перетока теплоносителя из одного канала в другой.

В конструкциях теплообменников встречаются и различные комбинации вышеуказанных каналов. Для придания спиральным теплообменникам жесткости, особенно при давлении выше 0,3 МПа (3 кгс/см2), в большинстве теплообменников к одной из лент перед навивкой приваривают штифты. Кроме создания жесткости, штифты фиксируют расстояние между спиралями.

Согласно ГОСТ 12067 навивка спиральных теплообменников производится из рулонной стали шириной от 0,2 до 1,5 м, поверхность нагрева теплообменников от 3,2 до 100 м2, ширина канала 8 или 12 мм, давление до 1 МПа (10 кгс/см2). Толщина стенок при давлении до 0,3 МПа - 2 мм, до 0,6 МПа - 3 мм.

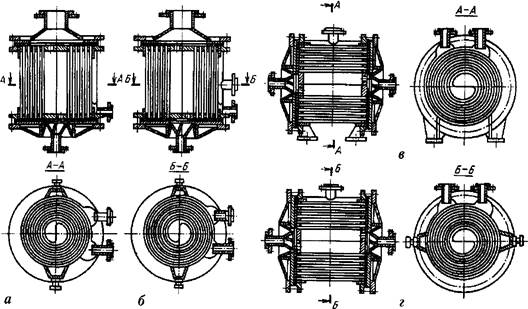

Спиральные теплообменники выпускаются двух типов; тип 1 с тупиковыми каналами (с крышами) и тип 2 с глухими каналами (без крышек). Тип 1 выпускается в четырех исполнениях: горизонтальный теплообменник на лапах для жидкостей (рисунок 27а); горизонтальный теплообменник на цапфах для жидкостей (рисунок 276); вертикальный теплообменник на цапфах для конденсации паров (рисунок 27в); вертикальный теплообменник на цапфах для парогазовой смеси (рисунок 27г).

а — горизонтальные на лапах для жидкостей; б — горизонтальные на цапфах для жидкостей; в — вертикальные на цапфах для конденсации пара; г — вертикальные на цапфах для парогазовых смесей

Рисунок 27- Спиральные теплообменники с тупиковыми каналами (тип 1)

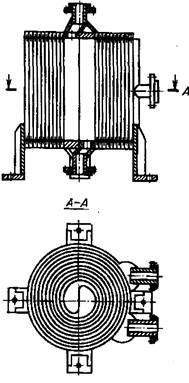

Тип 2 выпускается в трех исполнениях: горизонтальный на лапах; горизонтальный на цапфах; вертикальный на лапах (рисунок 28). Спиральные теплообменники изготовляют из углеродистой стали СтЗ и из легированных марок 12Х18Н10Т, 0Х18Н10Т и Х17Н12М2Т. Для изготовления крышек может применяться двухслойная сталь марок СтЗ+12Х18Н10Т и 20К + Х17Н13М2Т и др. В качестве прокладок применяют резину, паронит, фторопласт, асбестовый картон и др.

Теплообменники спиральные для жидкости состоят из корпуса спирали с тупиковыми каналами, двух плоских крышек по торцам с прокладками, четырех штуцеров для входа и выхода теплоносителей, два из которых установлены в центральной части крышки, а два — в верхней части корпуса на коллекторах. Корпус спирали выполняется на лапах для установки непосредственно на фундаменте в горизонтальном исполнении или на цапфах для установки в любом положении: вертикальном, горизонтальном и наклонном.

Принцип работы спиральных теплообменников для жидкостей заключается в следующем: первый теплоноситель поступает под давлением через штуцер на одной из крышек в камеру центровика, а затем по каналу спирали — в коллектор и через штуцер выходит из теплообменника. Второй теплоноситель через штуцер коллектора поступает в смежный канал спирали противотоком по отношению к первому теплоносителю и выходит через штуцер второй крышки. Спиральные теплообменники для конденсации паров изготовляются только в вертикальном варианте и состоят из корпуса спирали с тупиковыми каналами, двух крышек (верхней — с конусом для подвода пара к каналам и нижней с прокладками для уплотнения каналов), четырех штуцеров для входа и выхода теплоносителей, два из которых установлены в крышках, а два — в боковых коллекторах, причем один из них для вывода конденсата установлен в нижней части коллектора.

Рисунок 28 - Вертикальный теплообменник на лапах с глухими каналами (тип 2)

Спиральные теплообменники для парогазовой смеси отличаются от теплообменников для конденсации паров только тем, что они имеют еще штуцер для выхода газов после отделения от них конденсата, который установлен в середине коллектора, на котором имеется штуцер для выхода конденсата. Вертикальное расположение каналов конденсаторов исключает образование пробок конденсата и гидравлические удары. Пар или парогазовая смесь поступает в аппарат через штуцер большого диаметра одновременно в большинство каналов, кроме нескольких крайних наружных. Образующийся конденсат стекает по вертикальной стенке каналов, собирается в нижней части каналов теплообменника и стекает по спирали в штуцер для конденсата, расположенный у нижней стороны канала. Остатки не конденсировавшегося пара или парогазовой смеси проходят несколько наружных витков канала по спирали и после охлаждения отводятся через штуцер на коллекторе тупиковых каналов.

Гидравлическое сопротивление каналов по паровой стороне невелико вследствие достаточно большого поперечного сечения каналов, включенных на входе пара параллельно. Охлаждающая среда подается через наружный коллектор и движется по спиральному каналу к центру, откуда выводится через штуцер на нижней крышке. Спиральные теплообменники могут выполняться для движения теплоносителей по спиральному потоку, по поперечному, пересекающему спираль потоку и по комбинированному потоку, сочетающему поперечный и спиральный поток. Конструктивное оформление таких теплообменников может быть разнообразным.

Зарубежные фирмы навивку спиральных теплообменников производят из рулонного материала шириной от 0,1 до 1,8 м и толщиной от 2 до 8 мм. Диаметр сердечника (керна) 200... 300 мм. Ширина канала от 5 до 25 мм, поверхность нагрева выпускаемых теплообменников от 0,5 до 160 м2. Для получения больших поверхностей теплообменники могут быть соединены в блоки.

За рубежом спиральные теплообменники изготовляют из углеродистой и коррозионностоикой сталей, хастеллоя В и С, никеля и никелевых сплавов, алюминиевых сплавов и титана. При относительно высоких давлениях в каналах часть зарубежных фирм в целях снижения веса и придания достаточной прочности производит навивку теплообменников из стали разной толщины. Внутренние витки с меньшим радиусом навиваются из более тонкого материала, а наружные витки с большим радиусом — из металла большей толщины. Полотнища разной толщины свариваются под углом, для того чтобы более жесткий шов не мешал навивке спирали.

В ряде случаев спиральные теплообменники конструируют с расчетом на применение анодной антикоррозионной защиты или защитных покрытий.

Дата добавления: 2020-12-11; просмотров: 736;