Химические способы нанесения покрытий

Травление – способ образования пленки, основанный на химическом взаимодействии стекла с водой или водными растворами кислот. В результате травления из поверхностного слоя извлекаются все растворимые компоненты, и остается тонкая пленка кремнезема, показатель преломления которой ne = 1,44¸1,45. Основную роль в процессе выполняют подвижные ионы водорода. В воде их концентрация, в которых концентрация ионов водорода больше, соответственно возрастает и скорость роста пленки. Время достижения ею определенной толщины зависит от химической устойчивости стекла, условий процесса и может составлять от нескольких минут до сотен часов. Показатель преломления пленки nпл меньше, чем у всей массы стекла nст, поэтому пленка представляет собой однослойное просветляющее покрытие. Полностью устранить отражение света данной длины волны l она может при оптической толщине  и показателе преломления

и показателе преломления  . Последнее условие выполнимо лишь для стекол с ne=1,9¸2,0, для остальных в зависимости от величины ne отражение может быть лишь уменьшено. Так у стекла с ne=1,71¸1,75 оно снижается до 15%, а у стекол с ne=1,51¸1,52 до 50% от исходной величины. Технология образования покрытия состоит из подготовки поверхности, её травления, сушки и контроля. Равномерность толщины и скорость образования плёнки зависят от чистоты поверхности, поэтому предварительно её обрабатывают 0,5н раствором щелочи (NaOH).

. Последнее условие выполнимо лишь для стекол с ne=1,9¸2,0, для остальных в зависимости от величины ne отражение может быть лишь уменьшено. Так у стекла с ne=1,71¸1,75 оно снижается до 15%, а у стекол с ne=1,51¸1,52 до 50% от исходной величины. Технология образования покрытия состоит из подготовки поверхности, её травления, сушки и контроля. Равномерность толщины и скорость образования плёнки зависят от чистоты поверхности, поэтому предварительно её обрабатывают 0,5н раствором щелочи (NaOH).

Травление выполняют в водных растворах кислот, концентрация которых определяется химической устойчивостью стекла. Чаще всего используют 0,1н раствор уксусной кислоты, которая хоть и образует плёнку медленнее, чем серная или азотная кислоты, но не так летуча и агрессивна по отношению к аппаратуре, менее вредна для исполнителя. После получения плёнки необходимой толщины деталь промывают и сушат. Толщину плёнки контролируют или непосредственно в процессе травления (по изменению интерференционной окраски), или измерением пропускания (отражения) света готовой деталью. Толщина и показатель преломления таких плёнок при хранении не меняется. После старения они имеют самую высокую (нулевую) группу прочности, устойчивы в воде, кислотах, органических растворителях.

Образовавшаяся в результате травления поверхностная плёнка кремнезема наряду с эффектом просветления выполняет защитную роль, затрудняя диффузию паров воды, вглубь стекла, и предохраняет его тем самым от дальнейшего разрушения. Степень защиты зависит от химической устойчивости стекла. У стекол, содержащих в своём составе мало SiO2 и много окислов таких, например, как B2O3, BaO, PbO, образующих легкорастворимые и гидролизуемые соединения, плёнка имеет крупные поры и защитного действия практически не оказывает.

К недостаткам данного способа нанесения покрытий относятся возможность восстановления царапин, закрытых продуктами износа стекла, большое время роста плёнки на химически стойких стёклах, необходимость изменения режима травления для стекол различных марок и др. Просветляющие плёнки наносят травлением в тех случаях, когда нельзя использовать другие способы их образования (детали больших размеров или сложной формы). На склеиваемые детали пленку наносят до их соединения.

Плёнкообразующие растворы представляют собой растворы гидролизующихся соединений. Образование плёнок – это процесс постепенного изменения химического состава исходного вещества. Изменения происходят в растворе в стадии формирования плёнки на поверхности стекла и при термообработке. Способность образовывать стабильные плёнки преимущественно высшие окислы элементов типа R2O3, RO2, R2O5. В качестве плёнкообразующих соединений используют эфиры ортокислот, растворы некоторых неорганических соединений в спирто- и ацетоноводных смесях, мономеры и полимеры кремнийорганических соединений. Прочность сцепления плёнки с подложкой зависит от природы материала подложки, вещества плёнки, её толщины, структуры поверхности подложки, её температуры в процессе нанесения плёнки и при термообработке, относительной влажности и температуры воздуха помещения и др. Наибольшая агдезия плёнки к поверхности стекла имеет место при наличии в составе плёнкообразующих веществ функциональных групп ОН, NH2, OC2H5 и других, которые обеспечивают закрепление плёнок за счёт химических связей.

Из растворов гидролизующихся соединений образуют плёнки всех типов толщиной от 5 до 5 000 нм, а на материалах, имеющих высокую термическую стабильность, в частности на кремнии, до 30 000 нм. Технология образования плёнок сводится к следующему: деталь закрепляют на вертикальном шпинделе и приводят во вращение с частотой от 2000 до 20 000 об/мин (в зависимости от размера). После подготовки поверхности (чистки, промывки) на её центр в строго дозированном количестве подают раствор пленкообразующего вещества. Под действием центробежной силы раствор растекается равномерным слоем. Толщину пленки регулируют количеством раствора, его концентрацией, вязкостью и содержанием воды, скоростью вращения детали.

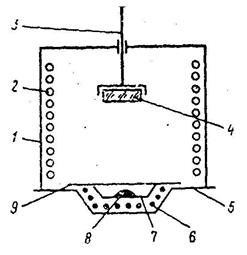

Пиролиз заключается в обработке поверхности детали парами разлагающихся при нагреве солей металлов, полупроводников, кремнийорганических соединений. Этим способом наносят токопроводящие и защитные покрытия. Установка для нанесения токопроводящих пленок (Рис.25.1) представляет собой шахтную электрическую печь 1 с нагревателем 2. В печь входит вал 3 с держателем детали 4. В нижней части печи на откидном кронштейне укреплена печь-испаритель 5 нагревателем 6 и тиглем 7 для испаряемого вещества 8. Для нанесения пленки деталь закрепляют в держателе и нагревают обе печи. По достижению тиглем температуры, соответствующей температуре разложения испаряемой соли, открывают шибер 9, отделяющий печь-испаритель от печи-нагревателя, и пары вещества приходят в соприкосновение с деталью. После того, как пленка получит определенный цвет, который коррелирует с ее электрическим сопротивлением, шибер закрывают. Толщина пленки зависит от времени обработки парами, а электропроводность от температурного режима печи. Процесс нанесения пленки пиролизом складывается из последовательно выполняемых операций: чистки поверхности детали, ее закрепления, нагрева установки, нанесения пленки, контроля ее сопротивления, охлаждения детали и снятия с установки.

Физические способы

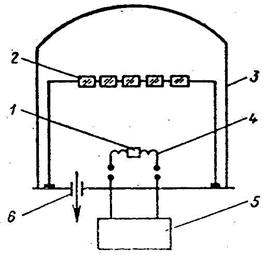

Термическое испарение заключается в том, что пленкообразующее вещество 1 (Рис.25.2) вместе с подложками 2 помещают в вакуумную камеру 3, из которой воздух откачивают через отверстие 6 до (1,3 – 0,6)10-3Па. Вещество нагревают до температуры испарения. Конденсируясь, оно оседает на поверхности подложек, образуя пленку. Толщину пленки контролируют в процессе испарения с помощью фотометрических устройств, измеряя пропускание и отражение света. Испарители 4 могут быть установлены в верхней, средней или нижней частях камеры в зависимости от рода работы. Их число и расположение определяют исходя из требований к равномерности толщины пленки. Материал испарителей – молибден или вольфрам, температура испарения, которых соответственно 2480 и 3230°С. Нагрев испарителей осуществляется электрическим током большой силы, поступающим от бока питания 5.

Требуемое разрежение в камере создают откачкой воздуха последовательно двумя насосами: форвакуумным (ротационным) – приблизительно до 1,3 Па и диффузионным (пароструйным) – до необходимой степени разряжения. Испарением наносят пленки из веществ с низкой температурой плавления и высоким давлением пара (щелочных и щелочноземельных металлов, сульфидов, фторидов).

Процесс нанесения покрытий состоит из ряда последовательно выполняемых операций: подготовки подложек (промывки, обезжиривания, чистки); подготовка вакуумной камеры (промывки колпака, подколпачной арматуры, загрузки испарителей пленкообразующим веществом, установки подложек и др.); откачки вакуумной камеры форвакуумным насосом до разрежения » 1,3 Па; обработки подложек тлеющим разрядом; откачки камеры диффузионным насосом до разряжения (1,3-0,6)10-3 Па при одновременно работающем форвакуумном насосе; прогрева испаряемого вещества при экранировании подложек заслонкой для предупреждения нанесения внешнего загрязненного слоя вещества; испарения вещества на поверхность подложек; разгерметизации вакуумной камеры.

Способ термического испарения имеет ряд недостатков: изменяется содержание компонентов при испарении веществ сложного состава, образующаяся пленка не равномерна по толщине при испарении веществ из точечных источников на поверхность значительного размера, затруднено испарение тугоплавких веществ, мала прочность сцепления пленки с подложкой.

Катодное распыление – процесс, при котором происходит перенос вещества катода на подложки, находящиеся вблизи анода. При возникновении электрического разряда в газе катод под действием ионной бомбардировки разрушается. Часть осажденных атомов осаждается на подложки, часть возвращается обратно в результате столкновения с молекулами газа.

Катодное распыление может проводиться на постоянном токе и на переменном токе высокой частоты. На постоянном токе в атмосфере инертного газа можно наносить только металлические пленки. В атмосфере активного газа получают пленки окислов металлов. Распылением на переменном токе в необходимой среде можно получать пленки любых соединений. Способ нанесения пленок в присутствии небольших количеств активного газа называют реактивным распылением.

Катодным распылением наносят просветляющие, светоделительные, фильтрующие и защитные пленки из тугоплавких металлов, диэлектриков, полупроводников. Основное преимущество способа – отсутствие фракционности и возможность получения пленок, состав которых отвечает термически и химически устойчивым соединениям, что необходимо для деталей приборов, работающих в условиях повышенной влажности и высокой температуры. Адгезия пленок к поверхности стекла и их твердость выше, чем у получаемых термическим испарением.

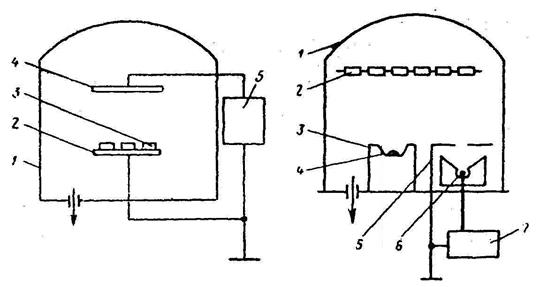

Для катодного испарения используют установки, которые отличаются от применяемых при термическом испарении меньшей высотой камеры (из-за небольшого расстояния между электродами) и подколпачным устройством. В вакуумной камере 1 (Рис.25.3) размещены анод 2, выполняющий роль держателя заготовок (подложек) 3 и катод 4 из распыляемого вещества. Процесс ведут при давлении в камере 0,13 Па. При подаче на катод и анод небольшого напряжения от источника питания 5 поверхность подложек бомбардируется положительными ионами и очищается от загрязнений. После подачи на катод отрицательного потенциала в несколько сотен вольт начинается его интенсивная бомбардировка положительными ионами. Выбитые атомы катода осаждаются на поверхности подложек. Для получения пленки равномерной толщины размер катода должен превышать размер подложки, а форма его поверхности соответствовать форме поверхности подложки. Технологический процесс нанесения покрытий катодным распылением близок к процессу термического испарения.

Испарение веществ электронно-лучевым нагревом также используют для получения пленки. С помощью электронных пучков получают поток энергии большой концентрации мощности на сравнительно малой поверхности испарения (до 5×108 Вт/см2). Практически точечная фокусировка электронного пучка позволяет получить высокую температуру и большую скорость испарения тугоплавких веществ. Пленки отличаются чистотой и однородностью состава, так как можно избежать непосредственного контакта горячей зоны испаряемого вещества с материалом испарителя. Легко осуществляется регулировка температуры нагрева и скорости испарения.

Установка (Рис.25.4) представляет собой вакуумную камеру 1, внутри которой размещены подложки 2, мишень 3 с испаряемым веществом 4, анод 5, и катод 6. Питание подается от источника 7. Используются многопозиционные электронно-лучевые испарители, наносят многослойные покрытия.

Рис.25.1. Схема установки для Рис.25.2. Схема вакуумной установки

нанесения плёнок для термического испарения

пиролизом вещества вещества

Рис.25.3. Схема устройства катодного Рис.25.4. Схема установки испарения

распыления вещества вещества электронно-лучевым

нагревом

Дата добавления: 2016-09-06; просмотров: 3987;