Полирование оптической поверхности

Цель полирования заключается в том, чтобы придать используемой поверхности требуемую прозрачность и значения N, DN, P. Процесс полирования стекла водными суспензиями полирующих порошков имеет более сложную, чем шлифовальные физико-химическую природу. При полировании требуется достичь шероховатости поверхности не более 3-5 сотых долей мкм. В соответствии с ГОСТ 2789-73.

Наружный рельефный слой, образованный шлифованием, удаляется полированием полностью, а трещиноватый частично остаётся, но трещины на поверхности заполировываются частицами гидролизированного стекла и не мешают прохождению света через него.

Внешне картина процесса полирования происходит так. Зёрна полирующего порошка, состоящего главным образом из окислов церия или железа, имеют размеры 0,2 – 2 мкм, они взвешены в воде и находятся между притирающими поверхностями полировальника и стекла.

По сравнению со шлифующими, зёрна полирующих порошков имеют меньшую твёрдость и менее резко выраженные абразивные свойства самозатачивания при раскалывании. О раскалывании и притуплении зёрен полирующих порошков, в большинстве случаев имеющих размеры 0,2 – 1,0 мкм, можно судить лишь по второстепенным косвенным признакам.

Полировальник имеет смоляной рабочий слой. Площадки поверхностных неровностей шлифованной поверхности стекла и смоляной поверхности полировальника значительно больше размеров зёрен полирующего порошка. Но на стекле неровности шлифованной поверхности имеют микрогеометрическую характеристику, а на смоле – макрогеометрическую. Рабочая поверхность вязкого смоляного полировальника, пластически деформируясь, выглаживается по микронеровностей шлифованной поверхности.

Вода, в которой взвешены зёрна, в первые моменты подачи суспензии оказывает гидростатическое противодавление наружу, а затем растекается и зёрна закрепляется, адсорбируясь в наружном слое смолы. Часть зёрен, ещё не закрепившихся в смоле, перекатывается, или закрепившись на мгновение, продолжает движение по направлению вектора относительной скорости  .

.

Зёрна срезают вершины рельефного слоя, которые сразу становятся гладкими полированными. В дальнейшем размеры полированных площадок увеличиваются, высота неровностей уменьшается до свойственных 13-14му классам шероховатости.

Перекатывающиеся зёрна, закрепляясь (адсорбируясь) в смоле, и одновременно в остатках каверн, порах и бороздах, на отполированных элементарных площадках стекла как бы склеивают их с поверхностью полировальника и в дальнейшем при относительном перемещении сдирают кусочки коллоидной плёнки, образующейся на поверхности стекла под химическим воздействием воды.

Остаточные неровности полированной поверхности меньше 0,03 мкм, т.е. меньше длины волны видимого излучения, так как размер части зерна, проникающей в стекло, не превышает 0,3 мкм.

Пластические свойства смолы, удерживающей зёрна, и коллоидной плёнки способствуют тому, что работа зёрен полирующего порошка не сопровождается появлением царапин с рваными краями и растрескиванием стекла в ширину и в глубину. Благодаря пластическим свойствам коллоидной плёнки кремневой кислоты борозды, образующиеся от снятия ''стружки'', затягиваются. Оставшиеся от шлифования трещины заполняются коллоидными продуктами гидролиза стекла.

Для технологических и конструкторских расчётов принимают, что кинетическая энергия, расходуемая в относительном движении элементов кинематической пары стекло-инструмент, идёт на преодоление сопротивления стекла резанию его зёрнами полирующего порошка. Элементарные силы на каждом зерне и интегральное усиление резания полирования имеют статический характер.

Интегральная сумма элементарных сил образует усилие взаимодействия стекла с инструментом, которое является полезной нагрузкой станка при полировании. При полировании удаляется небольшой, но вполне ощутимый слой припуска, также как это было сделано в отношении шлифования.

При полировании химический процесс проявляется в том, что вода, действуя на стекло, образует коллоидную плёнку. Толщина плёнки растёт быстро в зависимости от химической стойкости стекла данной марки, достигая предельной толщины приблизительно за одну минуту. Раньше считали, что процесс полирования может идти при взаимодействии зёрен только с коллоидной плёнкой, но теперь режимы обработки стали так интенсивны, что плёнка не успевает образовываться и зёрна полирующего порошка воздействуют на стекло, не имеющее поверхностной плёнки. Доказано, что и в этом случае образуется поверхность полированная 13-го и 14-го классов шероховатости.

Таким образом, механическое воздействие зёрен имеет преобладающее значение и его усиление увеличивает эффективность полирования стекла. При полировании с помощью механических воздействий можно управлять процессом образования поверхности с заданными значениями N,  и Р.

и Р.

На полированной поверхности, кроме неровностей, значения которых оговорены 13-м и 14-м классами по ГОСТ 2789 – 73, всегда могут быть дефекты. Дефекты шероховатости остаются от шлифованной структуры или появляются в виде царапин на поверхности обработанной детали.

Царапины в процессе полирования образуются при попадании под инструмент частиц более твёрдых и крупных, чем зёрна полирующего порошка. Размеры дефектов чистоты полированных поверхностей оптических деталей нормируются и указываются соответствующими значениями в ГОСТе 11141 – 76.

Полирование выполняют на тех же станках, что и шлифование, но при меньшей частоте вращения рабочих органов. Шлифование длится минуты, а полирование – часы, т. е. Время приблизительно в 20 раз большее времени шлифования.

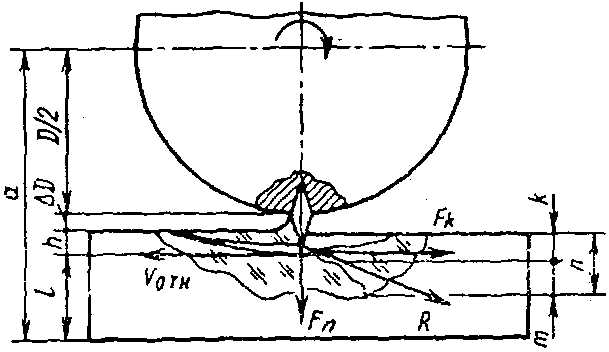

Рис.13.1 Схема работы закреплённого абразивного зерна

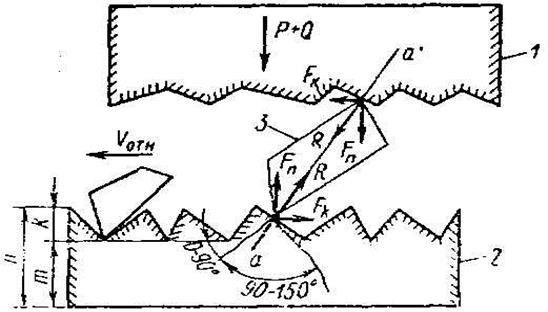

Рис.13.2 Схема работы свободного абразивного зерна

Дата добавления: 2016-09-06; просмотров: 5958;