УСТРОЙСТВО И РАБОТА ПЖТ-10

Все компоненты машины обозначаются относительно направления потока, который проходит по оси всю турбину от фланца всасывающего воздуховода до фланца выхлопного короба.

Газовая турбина - это эндотермическая машина, то есть производящая внутри себя самой рабочее тело, из которого отбирается мощность для приводной машины.

Забранный воздух компримируется, проходя через 17 роторных ступеней осевого компрессора, и направляется в камеру сгорания, где, смешиваясь в определенном соотношении с горючим, становится рабочим телом, способным расширяться на четырех ступенях турбины, превращая, таким образом, свою тепловую энергию в механическую работу.

После расширения газы направляются в выхлопной короб и, в зависимости от типа установки, дают возможность, в той или иной степени, рекуперировать свою остаточную тепловую энергию посредством использования котлов-утилизаторов (производство пара) либо регенеративных циклов.

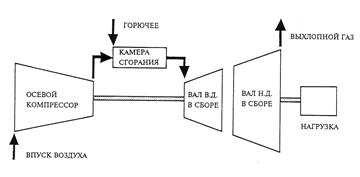

Для того, чтобы обеспечить компримирование воздуха, первые две ступени турбины, наряду с осевым компрессором, образуют - в двухвальных машинах роторный узел высокого давления, механически отделенный от роторного узла низкого давления либо "силового вала".

Рис. 1.37. Схема двухвальной газовой турбины на простом цикле

Общая характеристика ПЖТ-10:

| Мощность, выданная при нормальном режиме работы (Условия ISO) | 14000 л.с. |

| Высота | 0 м Н.У.М. |

| Осевой компрессор | |

| Количество роторных ступеней | |

| Скорость вращения | 10,800 Об/мин |

| Турбина | |

| Количество ступеней | |

| Скорость вращения, 1°2° ст. выс.д. | 10,800 Об/мин |

| Скорость вращения 3°4° ст. низ.д. | 7,900 Об/мин |

| Температура воздуха на всасе | 15°С |

| Давление воздуха на всасе | 1,033 АТА |

| Давление на выхлопе | 1,033 АТА |

| Горючее | газ |

| Пусковая система | Турбодеандер |

| Система управления | SUVIMAC II |

| Вращение вала | Против часовой стрелки, глядя на турбину с всаса на выхлоп |

Осевой компрессор

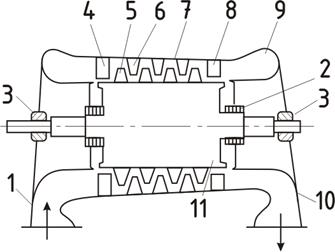

Компрессор. Схема многоступенчатого осевого компрессора изображена на рис. 2.1. Его основными составными частями являются: ротор 2 с закрепленными на нем рабочими лопатками 5, корпус 7 (цилиндр), к которому крепятся направляющие лопатки 6 и концевые уплотнения 2, и подшипники 3. Совокупность одного ряда вращающихся рабочих лопаток и одного ряда расположенных за ними неподвижных направляющих лопаток называется ступенью компрессора. Засасываемый компрессором воздух последовательно проходит через следующие элементы компрессора, показанные на рис. 2.5: входной патрубок 1, входной направляющий аппарат 4, группу ступеней 5, 6, спрямляющий аппарат 8, диффузор 9 и выходной патрубок 10.

Рис. 2.1 Схема многоступенчатого осевого компрессора:

1-входной патрубок; 2-концевые уплотнения; 3-подшипники; 4-входной направляющий аппарат; 5-рабочие лопатки; 6-направляющие лопатки; 7-корпус 8-спрямляющий аппарат; 9-диффузор; 10-выходной патрубок; 11-ротор

Рассмотрим назначение этих элементов. Входной патрубок предназначен для равномерного подвода воздуха из атмосферы к входному направляющему аппарату, который должен придать необходимое направление потоку перед входом в первую степень. В ступенях воздух сжимается за счет передачи механической энергии потоку воздуха от вращающихся лопаток. Из последней ступени воздух поступает в спрямляющий аппарат, предназначенный для придания потоку осевого направления перед входом в диффузор. В диффузоре продолжается сжатие газа за счет понижения его кинетической энергии. Выходной патрубок предназначен для подачи воздуха от диффузора к перепускному трубопроводу.

Лопатки компрессора 1 (рис. 2.2) образуют ряд расширяющихся каналов (диффузоров). При вращении ротора воздух входит в межлопаточные каналы с большой относительной скоростью (скорость движения воздуха, наблюдаемая с движущихся лопаток). При движении воздуха по этим каналам его давление повышается в результате уменьшения относительной скорости. В расширяющихся каналах, образованных не-подвижными направляющими лопатками 2, происходит дальнейшее повышение давления воздуха, сопровождающееся соответствующим уменьшением его кинетической энергии. Таким образом, преобразование энергии в ступени компрессора происходит по сравнению с турбиной ступенью в обратном направлении.

Рис. 2.2 Схема ступени осевого компрессора

Выбор числа каскадов компрессора

Разработка одновального осевого компрессора на степени повышения давления (πк) более семи связана с преодолением двух основных проблем:

- чрезмерно высокой быстроходности первых и низкой – последних ступеней из-за многократно уменьшающегося удельного объема вдоль проточной части при единой частоте вращения ротора; возникают неоптимальные условия для обеспечения высоких адиабатических КПД первых и последних ступеней;

- сильного рассогласования первых ступеней при запуске и частичных нагрузках, срывного обтекания с высокими динамическими напряжениями в лопаточном аппарате.

В авиадвигателестроении задача повышения πк была решена путем разработки многокаскадных компрессоров, когда механически соединены роторы компрессоров и турбин соответствующих давлений: ТНД вращает КНД, а ТВД - КВД. Эти группы турбомашин и называют каскадами. Для сохранения прямоточности и компактности двигателя вал, соединяющий КНД с ТНД, расположен концентрично внутри ротора КВД - ТВД. Компрессор на большую общую πк и турбина с высокой πт образованы турбо-машинами с малыми или умеренными (2,5 - 4,5) степенями повышения (понижения) давления, при этом каждый каскад имеет оптимальные быстроходности. Газодинамическая и прочностная проблемы здесь заменены сложным конструктивно-технологическим исполнением. Для транспортного двигателя с плотной компоновкой узлов при большой серийности производства дополнительное усложнение оправдано, тем более что другие способы повышения КПД (путем усложнения цикла) повлекли бы за собой рост удельной массы ГТД и его габаритов. При оптимальном конструировании такое исполнение обеспечивает и меньшую удельную массу ГТД.

В стационарном газотурбостроении ГТУ с многокаскадным компрессором нашли ограниченное применение. Для машин большего ресурса их главным недостатком является усложнение ремонта на месте эксплуатации при большой стоимости транспортировки тяжелых узлов на завод или в ремонтный центр.

Достижение высоких πк в простом цикле стационарных ГТУ задержалось.

Сначала была решена задача управления однокаскадным компрессором при частичных режимах и на запуске - введением одного (РВНА), а затем и нескольких рядов регулируемых направляющих аппаратов (ПНА). Затем удалось оптимизировать проточную часть осевых компрессоров совмещением последних низконапорных ступеней с первыми, выполняя их трансзвуковыми. В начале 70-х годов в России и США были разработаны компрессоры с трансзвуковыми ступенями для энергетических ГТУ с постоянной частотой вращения (ЛМЗ, г. Ленинград, Дженерал Электрик). К концу 70-х годов созданы отечественные приводные ГТУ с трансзвуковыми компрессорами ( ГТН-16 ТМЗ). С середины 80-х годов этот подход нашел применение в приводных ГТУ зарубежных фирм (ГТУ Тип 10, АББ-Зульцер; "Марс" Солар - США; ПЖТ -10, Нуово Пиньоне, Италия).

Консерватизм стационарного газотурбостроения в части применения трансзвуковых компрессоров имел основания. В 60-х годах были разработаны (за рубежом и в России) изолированные дозвуковые ступени и малоступенчатые компрессоры, у которых адиабатический КПД при испытаниях достиг величины 95 - 94%. Трансзвуковые ступени обеспечивали тогда 83 - 85% при крутой газодинамической характеристике. Отрыв пограничного слоя в области скачков уплотнений был главным препятствием в достижении высокого КПД. Однако экспериментальные исследования последних 15 лет позволили повысить КПД трансзвуковых ступеней до 88 и даже 91%. Однокаскадный осевой компрессор стал конкурентоспособным с многокаскадным, а при умеренных (12 - 14) общих πк обеспечил более высокий интегральный КПД в связи с отсутствием промежуточных патрубков. Конструктивно-технологический облик ГТУ с однокаскадным компрессором обеспечивает существенно большую простоту изготовления, эксплуатации и, особенно, ремонта. При однокаскадном исполнении упрощается конструкция турбины, приводящей компрессор. Последнее относится к подшипникам, уплотнениям, системе охлаждения ротора. В однокаскадных компрессорах с большой степенью повышения давления (πк) из-за общей высокой быстроходности ротор нередко получается "гибким", т.е. его рабочая частота вращения находится выше или между критическими частотами системы (ротор - масляный слой подшипников -статор). Современные методы расчета, дополненные экспериментами на прототипах, позволяют качественно решать задачу на этапе конструирования машины без проблем для ее будущей эксплуатации.

В многовальном газогенераторе отдельные роторы турбомашин могут быть "жесткими". Но валопровод, образуемый при соединении роторов компрессоров и турбин соответствующих каскадов длинными промежуточными валами, может иметь несколько собственных частот в рабочем диапазоне режимов. Обеспечение малого уровня вибрации и стабильности во времени такой системы является достаточно сложной расчетно-экспериментальной задачей.

На каждом этапе научно-технического развития многовальный газогенератор позволяет создать ГТУ (ГТД) с существенно большей степенью повышения давления в цикле (πк), и только при такой постановке задачи имеет смысл его разработка. К концу 90-х годов при πк в однокаскадных компрессорах 12-18 многокаскадные обеспечивают ее значения 25-36 и более. Разработка стационарных ГТУ с многовальным газогенератором не исключена, но требует изысканий оригинальных технических решений. Прямое копирование конструкций транспортных ГТД для машин с на порядок большей массой узлов, малой серийностью приводит к отрицательному результату - к суммированию недостатков ГТУ двух разных назначений. Большинство газотурбостроительных фирм продолжает создание стационарных ГТУ как приводных, так тем более энергетических исключительно с одновальными газогенераторами. (Фирма АББ, Швейцария, разработала энергетическую ГТ-26 мощностью 240 МВт с πк=30 в однокаскадном компрессоре.)

На каком-то этапе выполнение нескольких рядов направляющих лопаток поворотными представлялось специалистам значительным усложнением компрессора. Однако разработка рациональной конструкции, оснащение производства перевели эту проблему в ряд обычных инженерных задач.

Дата добавления: 2020-12-11; просмотров: 1070;