Исходные данные для проектирования технологического процесса механической обработки и их уточнения.

При проектировании технологического процесса механической обработки ИД являются размер и срок выполнения программного задания, чертежи и технические условия на изготовление и приемку изделия, чертеж исходной заготовки. Технолог должен учитывать общую производственную обстановку (состав и степень загрузки оборудования, возможности обеспечения инструментами и приспособлениями, обеспеченность предприятия квалифицированной рабочей силой и т.п.), а также должен располагать нормативными, справочными и руководящими материалами и каталогами оборудования, оснастки.

Размер программного задания зависит от установленного объема выпуска изделий, т.е. от количества, типоразмера и исполнения (ГОСТ 14.004-84). Этот ГОСТ определяет тип производства и дает возможность установить целесообразный вид технологического процесса с проведением необходимых расчетов экономической эффективности вариантов технологической оснастки и специального оборудования. В условиях массового производства размер программного задания служит основой для установления такта или ритма выпуска продукции.

Такт выпуска Т (мин/шт.) представляет собой интервал времени, через который периодически производится выпуск изделий или заготовок определенного наименования, типоразмера и исполнения (ГОСТ 3.1109-82), т.е.

Т=F/Q, где

F – годовой фонд времени работы станка,

Q – размер годового задания, шт.

Ритм выпуска – количество изделий или заготовок определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени (ГОСТ 3.1109-82).

Цикл технологической операции – это интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий.

При полной загрузке – рабочие места закрепляются за одними и теми же операциями (по принципу массового), при неполной – производство переменно-поточное (по принципу серийного).

Проектирование чертежа исходной заготовки.

Чертеж исходной заготовки связывает работу заготовительного и механического цехов, являясь для первого чертежом исходного изделия, для второго – исходным документом для построения процесса обработки заготовки.

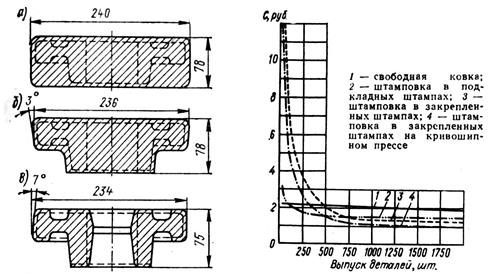

При выборе метода получения исходной заготовки следует учитывать потери металла, связанными с этими методами. Потери металла: при отливках от 30 до 60%, при поковке от 8 до 40%, отходы в стружку: прокат – до 50%, поковки – до 45%, литье – от 7 до 25%.

Повышение точности заготовительных производств привело к созданию безотходных производств. Себестоимость исходных заготовок, полученных различными методами, колеблются в различных пределах. Например, поковки тел вращения на штампованных молотах –

Повышение точности заготовительных производств привело к созданию безотходных производств. Себестоимость исходных заготовок, полученных различными методами, колеблются в различных пределах. Например, поковки тел вращения на штампованных молотах –

100%, горячая штамповка –156%, отливка (сталь) – 280%, отливка (серый чугун) – 177%. Применение комбинированных (штампосварных) и других заготовок значительно уменьшает расход металла, уменьшает массу готовых изделий, снижает объем механической обработки.

1.4.

|

При проектировании технологического процесса сложных и ответственных заготовок производится многовариантное проектирование на основании расчетов и выбором оптимального варианта.

1) Разработка технологического процесса

|

При необходимости выполнения других операций, не связанных с механической обработкой, они вводятся в маршрутную технологию.

2) Установление баз

|  |  |

При вынужденной смене баз и нарушении принципа их совмещения производится пересчет допусков и технологических размеров.

* начинается с установления черновых баз.

3) Установление технологического маршрута последовательности обработки.

Последовательность обработки отдельных поверхностей заготовок определяется простановкой размеров на чертеже детали. Поверхности детали, являющиеся конструкторскими базами, используемыми при сборке, должны связываться непосредственными размерами по кратчайшим размерным цепям. При разработке технологической операции такие размеры необходимо проставлять от технологических баз заготовки (максимальная точность).

Пример: лимб прибора (Маталин).

При определении последовательности обработки отдельных поверхностей заготовки кроме приведенных соображений необходимо придерживаться следующих рекомендаций:

1) Во избежание перераспределения внутренних напряжений, а следовательно, деформации заготовки, обработку рекомендуется начинать с наименее точных поверхностей при снятии с них максимальных припусков.

2) В случае опасности появления дефектов необходимо обработать те поверхности, где дефекты обнаруживаются чаще всего и где они особенно недопустимы.

3) В целях сокращения пути перемещения заготовки по цеху при проектировании последовательности обработки учитывать расположение оборудования (цеха серийного производства). В условиях массового и крупносерийного производств оборудование часто располагается в соответствии с направлением потока или автоматической линии обрабатываемых заготовок.

Дата добавления: 2016-09-06; просмотров: 4412;