МЕХАНИЧЕСКИЕ ТРАНСМИССИИ

У автомобилей классической компоновки с колесной формулой 4x2 крутящий момент от дви гателя передается через сцепление к коробке передач. В коробке передач крутящий момент может ступенчато изменяться в соответствии с включенной передачей. Двигатель, сцепле ние и коробка передач обычно объединяются в один блок, образуя силовой агрегат. От ко робки передач крутящий момент передается через карданную передачу к главной передаче, где увеличивается, и далее через дифференциал и полуоси подводится к ведущим колесам. Главная передача, дифференциал и полуоси с колесами образуют ведущий мост.

Если силовой агрегат располагается в непосредственной близости от ведущего моста (переднеприводные автомобили и автомобили заднемоторной компоновки с задними веду щими колесами), в трансмиссии можно обойтись без карданной передачи между коробкой передач и главной передачей. При такой компоновке главная передача и дифференциал обычно объединяются в один агрегат, а для привода ведущих колес используются полуоси с шарнирами.

Трансмиссии полноприводных автомобилей будут рассмотрены ниже.

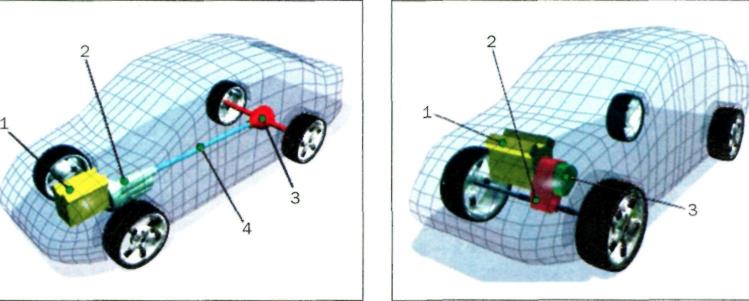

Рис. 3.1. Схема трансмиссии автомобиля классической компоновки:1 — двигатель; 2 — коробка передач; 3 — главная передача и дифференциал; 4 — карданная передача

Рис. 3.2. Схема трансмиссии передне приводного автомобиля:1 — двигатель;

2 — главная передача и дифференциал; 3 — коробка передач

СЦЕПЛЕНИЕ

Механическая трансмиссия должна иметь возможность кратковременного разъединения от работающего двигателя. Это необходимо при остановках автомобиля и при переклю чении передач в механической ступенчатой коробке передач. Кроме того, при троганье автомобиля с места и переключении передач соединение вала двигателя и трансмис сии должно происходить плавно, без резких рывков. В связи с этим возникает необхо димость в специальном устройстве, обеспечивающем постепенное нагружение двигателя. В качестве такого устройства обычно применяется сцепление. Использование сцепления необходимо для переключения передач т.к. если трансмиссия находится под нагрузкой кру тящим моментом, переключение невозможно. Прежде чем переключить передачу, сцепле ние необходимо выключить.

В принципе, в качестве сцепления может быть использована любая управляемая муфта. Первые автомобили были оборудованы ленточным сцеплением, в котором металличе ская лента охватывала снаружи металлический барабан или прижималась к нему изнутри при помощи различных рычажных элементов. Ленточные сцепления в обычном положении были выключены и включались путем перемещения рычага в определенное положение. Ос новным недостатком ленточных сцеплений была необходимость в использовании сложных

регулировочных узлов, компенсирующих изнашивание рабочих поверхностей.

С появлением коробок передач со скользящими шестернями появляются сцепления конусного типа. В отличие от постоянно выключенных ленточных сцеплений конусные сцеп ления удерживались во включенном состоянии пружиной, а выключались, когда водитель,

нажимая педаль, сжимал пружину. Именно с первых конструкций конусных пружин в практику автомобилестроения вошел прин цип включения сцепления пружинами.

нажимая педаль, сжимал пружину. Именно с первых конструкций конусных пружин в практику автомобилестроения вошел прин цип включения сцепления пружинами.

В конусных сцеплениях поверхности трения составляли угол 15° с осью конуса. Конус, представляющий собой ведомый элемент, первоначально покрывался ко жей, которая требовала тщательного и тру доемкого ухода, но даже при этом быстро изнашивалась. Поэтому впоследствии ста ли применяться прокладки из фрикцион ных материалов с асбестовой основой. Маховик двигателя служил ведущим эле ментом сцепления — его обод изнутри имел коническую поверхность, соответст вующую поверхности ведомого элемента сцепления. Ведомый элемент устанавли вался на шлицах (продольных выступах) вала коробки передач с возможностью осевого перемещения для выключения

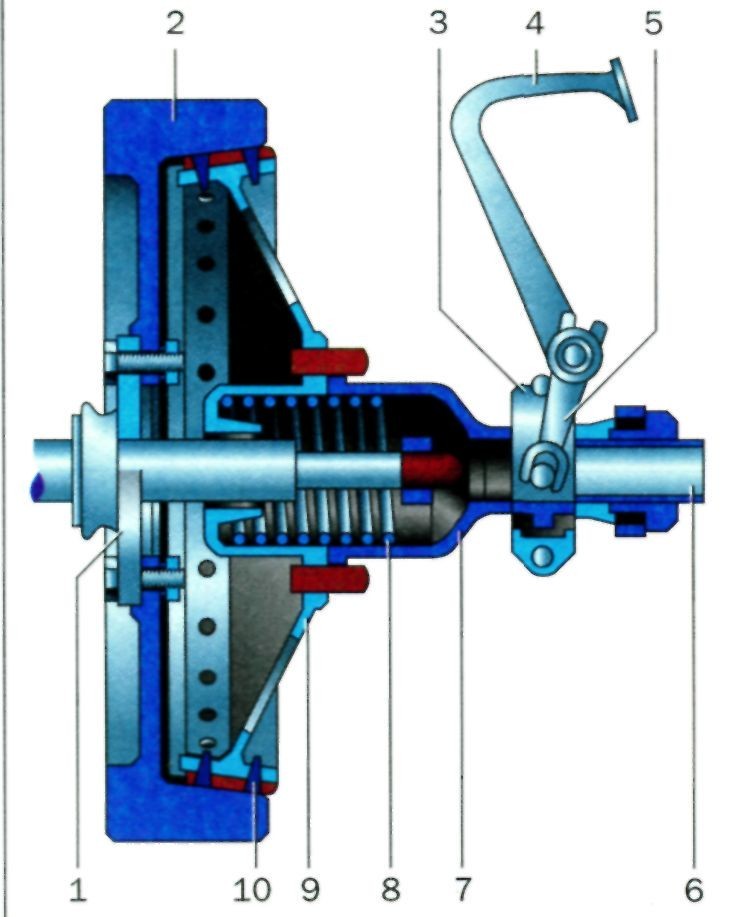

Рис. 3.3. Сцепление конусного типа:1 — фла нец коленчатого вала; 2 — маховик; 3 — муфта выключения сцепления; 4 — педаль сцепления; 5 — рычаг выключения сцепления; 6 — вал сцепления; 7 — кожух сцепления; 8 — пру жина; 9 — конус сцепления; 10 — фрикци онная накладка

сцепления. В рабочем положении конус ные поверхности трения были сжаты усили ем пружины. Нажатие педали сопровож далось отводом ведомой части от маховика и выключением сцепления. При работе любого сцепления важно, чтобы при его выключении ведомая часть быстро остана-

12 6

вливалась. Главным недостатком конусного сцепления было то, что обладающий большим моментом инерции ведомый элемент долго вращался после выключения сцепления, за трудняя переключение передач.

На смену конусному сцеплению пришло многодисковое сцепление, работающее в масле. Оно состояло из чередующихся стальных и бронзовых дисков, закрепленных на шлицах с ве домым и ведущим барабанами. Ведомый барабан с многочисленными ведомыми дисками также обладал большим моментом инерции, что в значительной степени затрудняло пере ключение передач. Кроме того, при загустевании масла в холодную погоду диски слипались и сцепление не выключалось.

Следующей ступенью в развитии конструкции сцепления явилось сухое многодисковое сцепление. Ведущие диски его были снабжены накладками из фрикционного материала, приклепанного к ним с обеих сторон. Но и в этом сцеплении сохранился основной недоста ток многодисковых сцеплений — большой момент инерции ведомых частей сцепления, затрудняющий переключение передач. Другим недостатком такого сцепления было то, что ведомые металлические диски, расположенные между фрикционными обшивками, облада ющими низкой теплопроводностью, сильно нагревались при пробуксовке, что ускоряло из нос накладок, а иногда возникало сильное коробление дисков, приводившее к нарушению чистоты выключения сцепления.

С 1910 г. на автомобилях начинают применять однодисковые сцепления. Однако первые конструкции не имели фрикционных накладок, диски изготавливались из чугуна и бронзы или из чугуна и стали. Постепенно преимущества однодискового фрикционного сцепления получили всеобщее признание, и к середине 20-х гг. оно уже практически вытесняет прочие конструкции фрикционных муфт.

Сейчас в трансмиссиях автомобилей все чаще применяются также сцепления, постро енные на иных принципах действия: гидравлические и электромагнитные.

В гидравлическом сцеплении (гидромуфте) ведущее (насосное) лопастное колесо связа но с двигателем, а ведомое (турбинное) лопастное колесо — с трансмиссией. В поперечной плоскости колеса гидромуфты имеют форму тора. В колесах имеются радиальные лопасти. Оба колеса помещены в корпусе, заполненном маслом. При вращении насосного колеса ки нетическая энергия жидкости, расположенной между его лопастями и движущейся под дей ствием центробежных сил, передается турбинному колесу. При достижении определенного числа оборотов эта энергия становится достаточной для того, чтобы автомобиль тронулся с места, а при дальнейшем увеличении числа оборотов колеса гидромуфты начинают вра щаться практически с одинаковой скоростью.

Гидромуфта в качестве самостоятельного аг регата, выполняющего функции сцепления в трансмиссии автомобиля, не использует ся, так как для обеспечения ее выключения при переключении передач необходимо со здавать сложную систему ее опорожнения. Поэтому гидромуфта применяется вместе с обычным фрикционным сцеплением, кото рое устанавливается за ней последова тельно и служит лишь для переключения передач.

Гидромуфта в качестве самостоятельного аг регата, выполняющего функции сцепления в трансмиссии автомобиля, не использует ся, так как для обеспечения ее выключения при переключении передач необходимо со здавать сложную систему ее опорожнения. Поэтому гидромуфта применяется вместе с обычным фрикционным сцеплением, кото рое устанавливается за ней последова тельно и служит лишь для переключения передач.

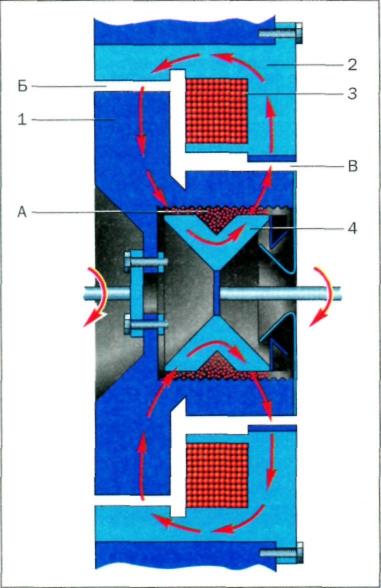

Электромагнитное порошковое сцеп ление (рис. 3.5) получило некоторое рас пространение на автомобилях малого

класса. Ведущим элементом сцепления является маховик с закрепленными

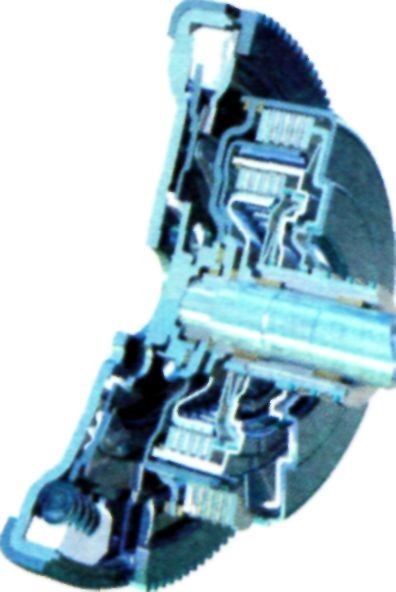

Рис. 3.4. Многодисковое сцепление, рабо тающее в масле

Рис. 3.5. Электромагнитное порошковое сцепление:А, Б, В — зазоры; 1 — ведущая часть; 2 — неподвижный корпус; 3 — обмот ка возбуждения; 4 — ведомая часть

на нем магнитопроводами с обмотками возбуждения. Ведомый диск закреплен на ведущем вале коробки передач. Меж ду магнитопроводами и ведомым диском имеется воздушный зазор, в который вво дится специальный фрикционный поро шок, обладающий высокими магнитными свойствами. При отсутствии тока в обмот ках возбуждения между ведущими и ведо мыми элементами сцепления силовой связи нет — сцепление выключено. Если к обмоткам возбуждения подводится электрический ток, то за счет образова ния магнитного поля, частицы порошка выстраиваются по силовым линиям маг нитного поля, и создается силовое взаи модействие между ведущими и ведомыми элементами сцепления. Силовая связь зависит от силы тока, поступающего в об мотку возбуждения. Основное достоинст во такой конструкции заключается в том, что управление сцеплением можно пере нести с педали сцепления на ручной, кно почный вариант управления, что актуально для водителей с ограниченными физически ми возможностями.

Фрикционное однодисковое сцепле ние в большинстве случаев является оп тимальным конструктивным решением для рассматриваемого узла трансмиссии.

Схема однодискового сцепления представлена на рис. 3.6. Оно состоит из ведущих час тей: маховика, кожуха, нажимного диска, вращающегося с частотой коленчатого вала двигателя, и ведомого диска, расположенного на шлицах ведущего вала коробки пе редач.

Кроме того, во фрикционном сцеплении выделяют группу деталей, осуществляющих включение-выключение и привод сцепления. Включение сцепления осуществляется под действием силы, создаваемой пружинами, а выключение — в результате преодоления этой силы при воздействии на педаль сцепления, которая обеспечивает перемещение выжимного подшипника.

В зависимости от типа пружин, создающих сжимающие силы, фрикционные сцепления разделяются на:

— сцепления с периферийными пружинами:

— сцепления с центральной конической пружиной;

— сцепления с диафрагменной пружиной.

Большинство механических трансмиссий современных легковых автомобилей имеют сцепления с диафрагменной пружиной.

На грузовых автомобилях нашли применение двухдисковые сцепления, использование которых вызвано необходимостью увеличения площади поверхностей трения без увеличе ния внешних размеров сцепления.

К конструкции сцепления предъявляются определенные требования.

Плавность включения.Это требование диктуется необходимостью снижения динамиче ских нагрузок в трансмиссии при троганьи автомобиля с места и переключении передач. До недавнего времени для фрикционных сцеплений применялись в основном фрикционные накладки, в состав которых входили асбест, наполнители и связующие материалы. В настоя щее время все большее распространение получают фрикционные накладки без асбеста или с минимальным его содержанием. Это связано с тем, что асбестовая пыль признана опасной для здоровья человека.

Конструктивно плавность включения сцепления достигается обеспечением податливости ведомого диска. С этой целью ведомые диски легковых автомобилей выполняются разрез ными, с некоторой конусностью или выпуклостью секторов.

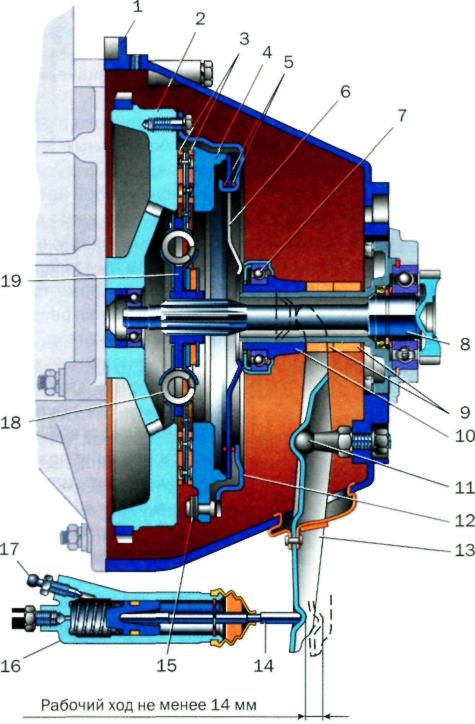

Рис. 3.6. Однодисковое сцепление:1 — картер сцепления; 2 — маховик; 3 — фрикционные накладки ведомого диска; 4 — нажимной диск; 5 — опорные кольца; 6 — диафрагменная пружина; 7 — подшипник выключения сцепления; 8 — первичный вал коробки передач; 9 — поролоновые кольца; 10 — муфта выключения; 11 — шаровая опора вилки; 12 — кожух; 13 — вилка; 14 — шток рабочего цилиндра; 15 — соединительная пластина; 16 — рабочий цилиндр; 17 — штуцер прокачки; 18 — демпферная пружина; 19 — ступица ведомого диска

5. Заказ № 1031. 129

В этом случае секторы работают как пластинчатые пружины между ведомым диском и одной из фрикционных накладок. Также на плавность включения оказывает влияние уп ругость элементов в механизме выключения. С этих позиций сцепление с диафрагменной пружиной, у которой податливые лепестки выполняют функции рычагов выключения, пред почтительнее, чем сцепление с периферийными пружинами, у которого выключение осу ществляется жесткими рычагами.

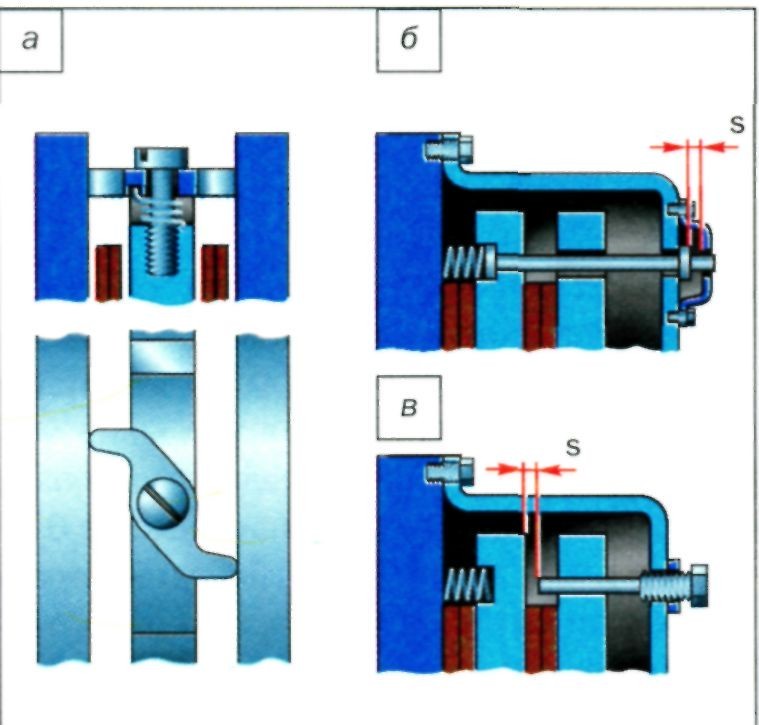

Чистота выключения.Полное отсоединение двигателя от трансмиссии достигается по лучением гарантированного зазора между поверхностями трения при полностью выжатой педали сцепления. Для двухдискового сцепления имеется специальное устройство для при нудительного перемещения внутреннего ведущего диска в положение, при котором оба ве домых диска находятся в свободном состоянии (рис. 3.7).

Предохранение трансмиссии от динамических нагрузок.Динамические нагрузки в трансмиссии могут быть единичными (пиковыми) и периодическими. Пиковые нагрузки возникают при резком изменении угловой скорости трансмиссии, например при включе нии сцепления броском педали, при наезде на неровность. Чтобы не произошло поломки в трансмиссии, сцепление должно ограничить предельное значение нагрузки путем про буксовки.

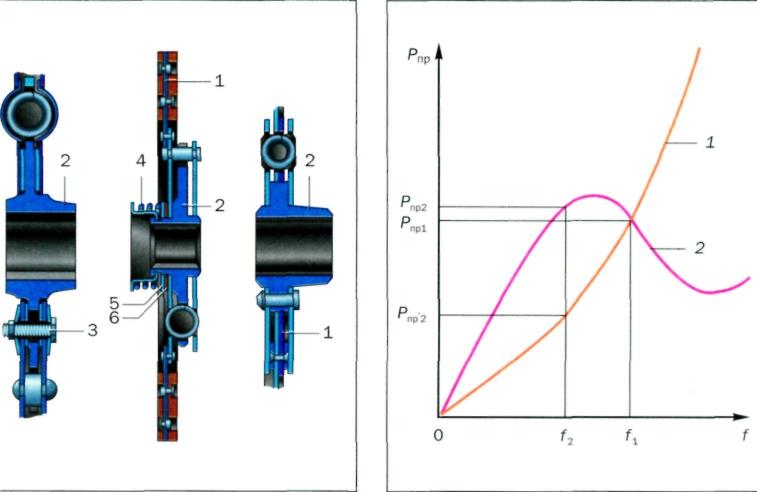

Периодические нагрузки (крутильные колебания) возникают в результате неравномер ности крутящего момента двигателя. Для гашения крутильных колебаний трансмиссии в ведомом диске сцепления устанавливают гаситель крутильных колебаний (рис. 3.8). Сту пица ведомого диска и сам ведомый диск связаны между собой не жестко, а через пружи ны гасителя. Колебания, возникающие в трансмиссии, вызывают относительное угловое смещение ведомого диска и его ступицы за счет деформации пружин гасителя, а это сме щение сопровождается трением фрикционных элементов гасителя. Таким образом, гаше ние крутильных колебаний происходит за счет сил трения. Кроме того, гаситель, изменяя жесткость трансмиссии, не допускает возможности наступления резонанса в трансмиссии, выводя резонансные частоты за область рабочих частот двигателя.

Применение двухмассовых маховиков в конструкции двигателя позволило пере нести гаситель крутильных колебаний из ведомого диска в маховик. Такое конструк тивное решение позволяет упростить сце пление, снизить момент инерции ведомого диска и, следовательно, уменьшить нагрузки на элементы управления коробкой передач. Впервые подобные сцепления появились в 1985 г.

Применение двухмассовых маховиков в конструкции двигателя позволило пере нести гаситель крутильных колебаний из ведомого диска в маховик. Такое конструк тивное решение позволяет упростить сце пление, снизить момент инерции ведомого диска и, следовательно, уменьшить нагрузки на элементы управления коробкой передач. Впервые подобные сцепления появились в 1985 г.

Поддержание нажимного усилия в заданных пределах в процессе экс плуатации.В процессе эксплуатации в результате износа фрикционных на кладок нажимной диск перемещается в сторону маховика, изменяя жесткость пружин сцепления. В сцеплении с пери ферийными пружинами, которые имеютли-

Рис. 3.7. Устройство, обеспечивающее гарантированный зазор между по верхностями трения: а — рычажное; б, в — со штоком и пружиной; S — рабо чий зазор

нейную упругую характеристику (рис. 3.9), это приводит к снижению нажимного уси лия и передаваемого момента трения вплоть до наступления пробуксовывания сцепления.

Рис. 3.8. Гаситель крутильных колебаний:1 — диск; 2 — ступица; 3 — сухарь; 4 — пру жина; 5 — стальная шайба; 6 — фрикцион ная шайба

Рис. 3.9. Графики упругих характеристик пружин:1 — сцепление с периферийными пружинами; 2 — сцепление с диафрагмен- ными пружинами

В сцеплениях с диафрагменной пружиной, которая имеет нелинейную упругую характери стику, усилие при износе накладок поддерживается примерно постоянным.

Применение диафрагменной пружины позволяет упростить конструкцию, так как при мерно вдвое сокращается число деталей, уменьшается размер сцепления, а пружина вы полняет еще и функцию рычагов выключения. Диафрагменная пружина обеспечивает равномерное распределение усилия по всей накладке. Важным преимуществом диафраг менной пружины, по сравнению с периферийными, является то, что при повышении угло вой скорости маховика центробежные силы не искажают ее характеристику. Кроме того, как видно из рис. 3.9, при выключении сцепления усилие пружины снижается, что облег чает управление сцеплением. В некоторых конструкциях с диафрагменной пружиной вы пуклая сторона пружины направлена внутрь сцепления. Это позволяет несколько умень шить ширину агрегата, но усложняет конструкцию выжимного элемента и привода.

Первоначально диафрагменная пружина появилась в сцеплениях легковых автомоби лей. Долгое время применение ее в сцеплениях грузовых автомобилей сдерживалось техно логической сложностью изготовления пружины большого диаметра.

ПРИВОД СЦЕПЛЕНИЯ

Привод фрикционного сцепления может быть механическим, гидравлическим или электро магнитным. На большинстве автомобилей применяются механические и гидравлические приводы. Электромагнитный привод применяется редко, в основном при необходимости ав томатизации процесса управления сцеплением. Для облегчения управления на некоторых автомобилях в приводе сцепления используют пневматические и вакуумные усилители.

5* 131

В качестве привода сцепления небольших легковых автомобилей часто используют механи ческий тросовый привод. Его преимуществами являются простота и дешевизна. Однако износ фрикционных накладок при таком типе привода приводит к изменению положения пе дали сцепления. Поэтому в конструкции тросового привода обычно предусмотрена возмож ность ручной или автоматической регулировки.

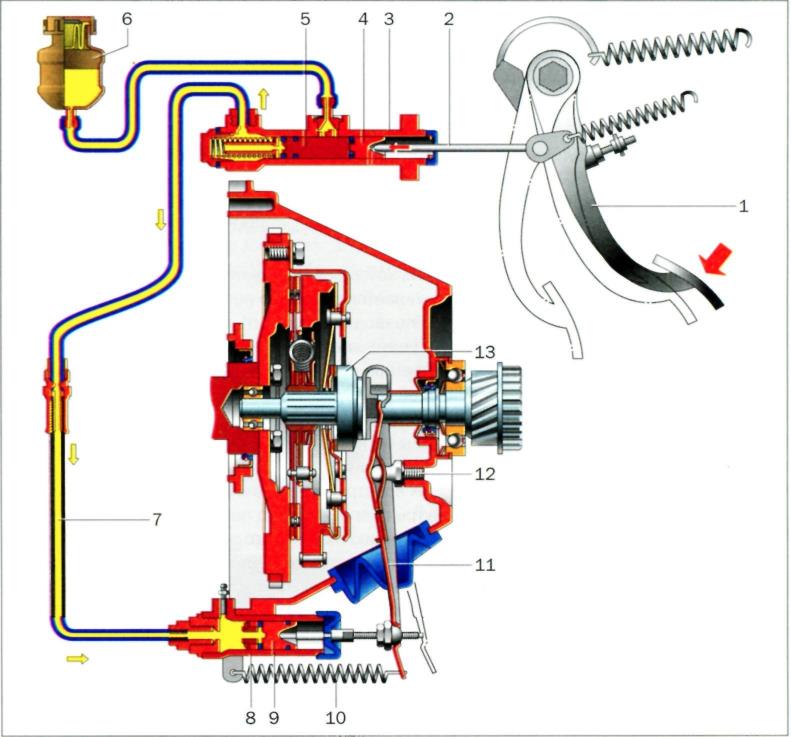

Гидравлический привод сцепления использует свойство несжимаемости жидкости. В ка честве рабочей жидкости используют такую же, что и в гидравлическом тормозном приводе (см. гл. 5). Привод имеет главный и рабочий цилиндры, соединенные между собой трубопро водом. Плунжер рабочего цилиндра через толкатель действует на вилку включения сцепле ния, связанную с выжимным подшипником. Для удаления воздуха из привода в цилиндрах гидравлического привода установлены специальные клапаны.

Иногда в гидравлическом приводе сцепления устанавливают демпфирующее устройство, которое гасит колебания, возникающие при взаимодействии выжимного подшипника с эле ментами выключения сцепления (см. рис. 3.9).

Рис. 3.10 а. Схема гидравлического привода сцепления:1 — педаль; 2 — толкатель; 3 — главный цилиндр; 4 — поршень толкателя; 5 — поршень главного цилиндра; 6 — бачок; 7 — трубопровод; 8 — рабочий цилиндр; 9 — поршень; 10 — пружина; 11 — вилка; 12 — опо ра вилки; 13 — выжимной подшипник

КОРОБКА ПЕРЕДАЧ

Коробка передач (рис. 3.10 б) предназначена для изменения в широком диапазоне крутяще го момента, а следовательно, и тягового усилия на ведущих колесах автомобиля и скоростей движения, для обеспечения движения задним ходом, а также для длительного разобщения двигателя от ведущих колес при работе двигателя на холостом ходу.

К коробке передач предъявляются следующие требования:

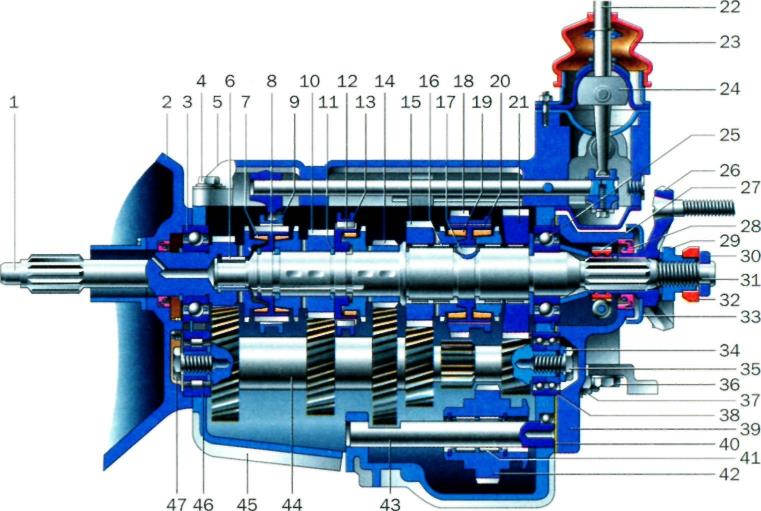

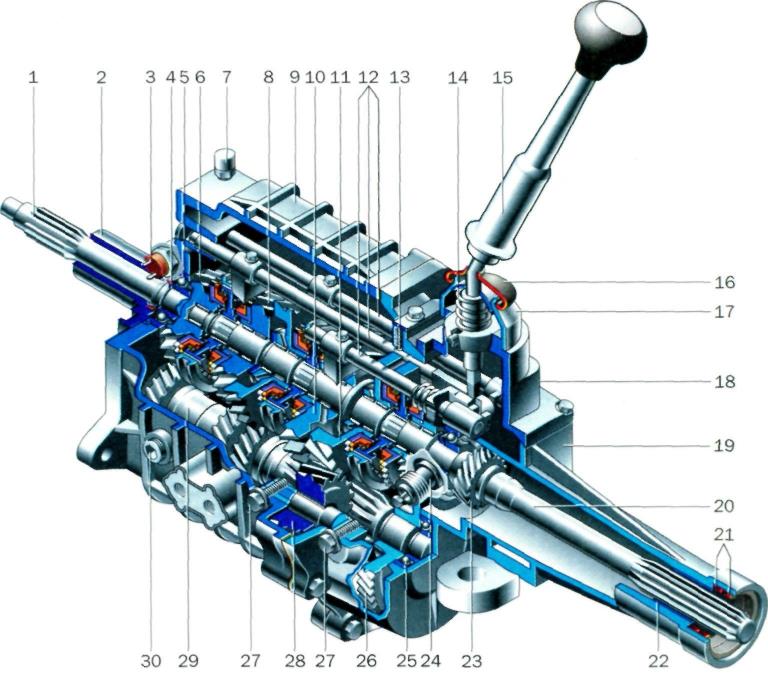

Рис. 3.10 б. Коробка передач Иж-2126:1 - первичный вал; 2 - картер сцепления; 3 - задний подшипник первичного вала; 4 - болт крепления верхней крышки; 5 - верхняя крышка; 6 - пе редний подшипник вторичного вала; 7 - блокирующее кольцо синхронизатора включения пере дачи; 8 - ступица III-IV передач; 9 - муфта III-IV передач; 10 - шестерня III передачи; 11 - стопор ное кольцо; 12 - ступица V передачи; 13 - муфта V передачи; 14 - шестерня V передачи; 15 - шестерня II передачи; 16 - роликовый подшипник; 17 - шпонка; 18 - муфта-шестерня зад него хода; 19 - блокирующее кольцо синхронизатора включения II передачи; 20 - ступица 1-11 передач; 21 - шестерня I передачи; 22 - стержень рычага переключения передач; 23 - чехол рычага; 24 - рычаг переключения передач; 25 - задний подшипник вторичного вала; 26 - фла нец эластичной муфты карданной передачи; 27 - ведущая шестерня привода спидометра; 28 - сальник вторичного вала; 29 - гайка фланца эластичной муфты; 30 - центрирующее коль цо; 31 - вторичный вал; 32 - уплотнитель; 33 - грязеотражатель; 34 - шайба; 35 - задний болт промежуточного вала; 36 - болт крепления кронштейна задней опоры силового агрегата; 37 - гайка шпильки крепления задней крышки; 38 - задний подшипник промежуточного вала; 39 - задняя крышка коробки передач; 40 - прокладка задней крышки; 41 - игольчатый под шипник; 42 - промежуточная шестерня заднего хода; 43 - ось промежуточной шестерни; 44 - промежуточный вал; 45 - картер коробки передач; 46 - передний подшипник промежуточ ного вала; 47 - болт переднего подшипника промежуточного вала.

— обеспечение оптимальных тягово-скоростных свойств автомобиля при заданной харак теристике двигателя;

— бесшумность в работе и переключении передач;

— легкость управления;

— высокий КПД.

С появлением первых моторных экипажей появилась необходимость применения уст ройств для изменения передаточного отношения от двигателя к колесам. Применявшиеся вначале ременные передачи, скопированные со станков, оказались несостоятельными и очень скоро стали вытесняться зубчатыми передачами. Первой подобной коробкой, полу чившей широкое распространение на автомобилях, была коробка передач со скользящими шестернями, которые могли перемещаться на квадратном или шлицевом вале, для того что бы входить в зацепление с шестернями, установленными на другом, параллельном первому, вале. Она сконструирована инженером Эмилем Левассором во Франции и в 1891 г. была ус тановлена на автомобиле «Панар-Левассор».

По принципу действия коробки передач различают ступенчатые, бесступенчатые и ком бинированные. Ступенчатые коробки передач имеют механический привод перемещения шестерен по валам, а бесступенчатые позволяют изменять крутящий момент на ведущих ко лесах, не меняя положение педали «газа».

На большинстве легковых и грузовых автомобилях устанавливают ступенчатые ко робки передач.Ступенчатые коробки передач могут иметь разное число применяемых валов. Долгое время на автомобилях применялись только трехвальные коробки пере дач. Крутящий момент от двигателя передается с помощью сцепления на ведущий вал (первичный) коробки передач, на котором имеется шестерня. Параллельно ведущему валу располагается промежуточный вал с набором соединенных с ним шестерен. Веду щий вал находится на одной оси с ведомым (вторичным) валом и может быть соединен с ним напрямую для получения прямой передачи с передаточным числом, равным еди нице. Кроме того, одна из шестерен промежуточного вала находится в постоянном за цеплении с шестерней ведущего вала, а другие — со свободно вращающимися на ведо мом вале шестернями. Для движения автомобиля задним ходом необходимо добавить еще одну шестерню между шестерней промежуточного и шестерней ведомого вала, что позволит ведомому валу изменить направление своего вращения. Для переключения

передач необходимо обеспечить возмож ность жесткого соединения отдельных ше стерен ведомого вала непосредственно с самим валом. На практике задача пере ключения передач оказалась не такой простой. Для безударного включения пе редач необходимо, чтобы угловые скоро сти вращения шестерен на ведомом вале и скорость самого вала были равны. Пе реключение передач на первых автомоби лях было довольно трудной задачей, с кото рой могли справляться только опытные водители, которые могли сочетать управ

передач необходимо обеспечить возмож ность жесткого соединения отдельных ше стерен ведомого вала непосредственно с самим валом. На практике задача пере ключения передач оказалась не такой простой. Для безударного включения пе редач необходимо, чтобы угловые скоро сти вращения шестерен на ведомом вале и скорость самого вала были равны. Пе реключение передач на первых автомоби лях было довольно трудной задачей, с кото рой могли справляться только опытные водители, которые могли сочетать управ

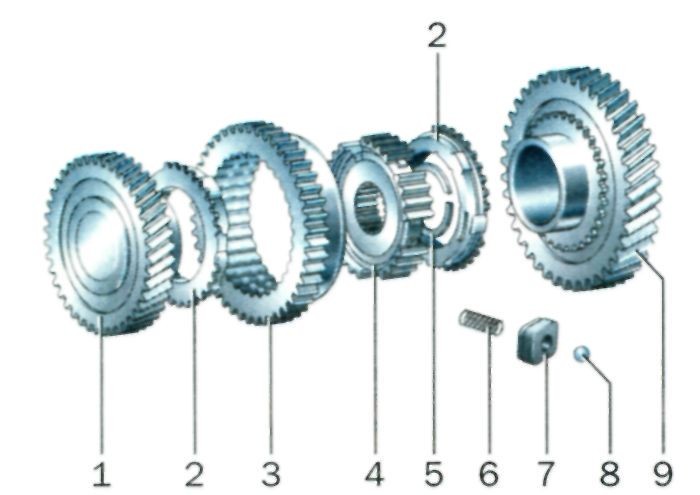

Рис. 3.11. Конструкция синхронизатора:1 — шестерня II передачи; 2 — блокирующие кольца; 3 — скользящая муфта включения II и III передач; 4 — ступица; 5 — стопорное кольцо; 6 — пружина; 7 — сухарь; 8 — шарик; 9 — шестерня III передачи

ление автомобилем с четкой работой педалями сцепления, «газа» и рычагом переключения передач. Процесс пере ключения передач в механических транс миссиях существенно упростился после изобретения синхронизатора.

Синхронизатор(рис. 3.11) — специальная фрикционная муфта, которая обеспечивает вы равнивание угловых скоростей шестерен, свободно вращающихся на вале, с угловой скоростью самого вала и не допускает их соединения до момента, пока указанные скорости не сравняются. В трехступенчатых коробках передач, выпускавшихся в 1940-х гг., синхронизаторы при менялись между второй и высшей передачами, а переключение на первую передачу требо вало двойного выжима сцепления (так называемая перегазовка). Сегодня современные ступенчатые коробки передач имеют синхронизаторы на всех передачах, независимо от ко

личества ступеней.

Двухвальные коробки передачприменяются в переднеприводных и заднеприводных (с задним расположением двигателя) автомобилях. Конструктивно их совмещают в одном блоке с двигателем, сцеплением, главной передачей и дифференциалом.

Поперечное расположение коробки передач (рис. 3.12) позволяет применять главную передачу с цилиндрическими шестернями. При продольной компоновке (рис. 3.13) применя ется главная передача с коническими или гипоидными шестернями; последняя является бо лее сложной в изготовлении и регулировке.

Основные достоинства двухвальных коробок передач:

— простота конструкции;

— малая масса;

— высокий КПД на промежуточных передачах (при передаче крутящего момента участвует только одна пара шестерен).

В то же время в двухвальной коробке передач нет прямой передачи (когда в передаче крутящего момента не участвуют шестерни) и максимальный КПД на высшей передаче ниже, чем на прямой передаче трехвальной коробки.

Максимальное передаточное число одной зубчатой пары коробки передач не должно превышать некоторого предела, близкого к 4, превышение которого приводит к увеличению габаритов и повышению уровня шума. Это ограничивает область применения двухвальных коробок передач только легковыми автомобилями малого класса.

Если двигатели с такими коробками устанавливаются поперечно в передней части автомобиля, то для конструкторов двухвальных коробок передач увеличение числа пере дач, а следовательно, и числа пар шестерен, представляет определенные трудности. Продольная коробка передач может быть легко увеличена по длине для размещения до полнительных передач. Поперечно расположенный двигатель и коробка передач имеют ограничение по ширине, определяющееся расстоянием между колесными арками авто мобиля. Так, конструкторы компании Volvo столкнулись с этой проблемой, когда потребо валось установить поперечно на автомобиле Volvo 850 пятицилиндровый двигатель. Эта проблема была решена за счет использования в конструкции коробки передач М56 до полнительного третьего вала. Два вала являются вторичными валами, на одном устано влены промежуточные шестерни для первой и второй передач, а на другом — промежу точные для пятой и задней. Промежуточные шестерни для третьей и четвертой установ лены на первичном вале. Коробка передач имеет пять передач, три вала и два комплек та шестерен. За счет уменьшения числа шестерен на отдельном вале, появилась воз можность выполнить валы короче, что позволило уменьшить длину коробки (до 335 мм) и увеличить их жесткость. При этом снижается шум при работе коробки и повышается ее долговечность. В настоящее время Volvo выпускает еще более короткую коробку пере дач с четырьмя валами.

Трехвальные коробки передач(рис. 3.14) характеризуются наличием прямой пере дачи. При этом на прямой передаче трехвальная коробка имеет более высокий КПД, чем двухвальная, так как в этом случае уменьшаются потери на трение. На остальных переда чах трехвальной коробки в зацеплении находятся две пары зубчатых колес, в то время как у двухвальной — одна.

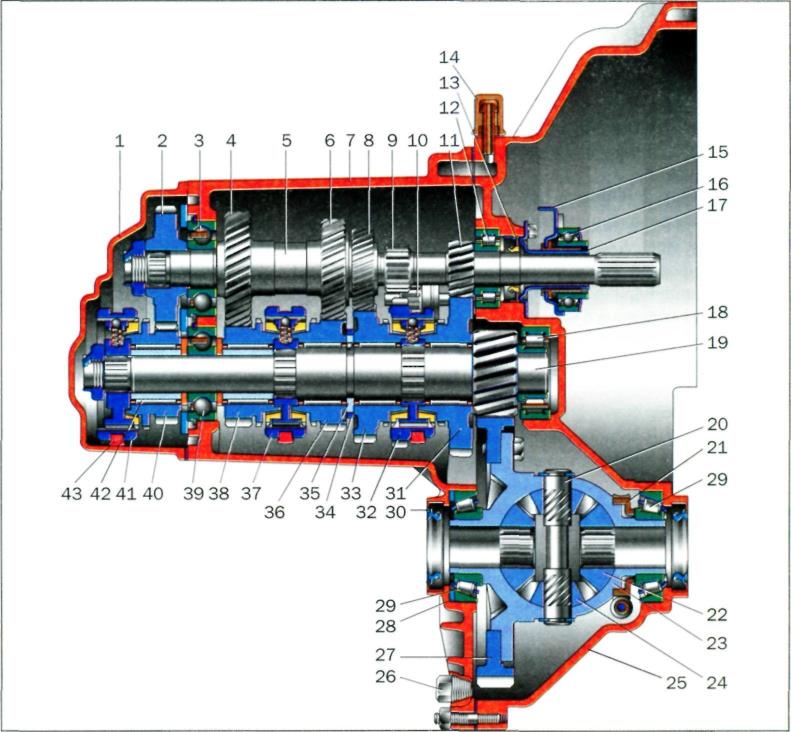

Рис. 3.12. Пятиступенчатая двухвальная коробка передач легкового автомобиля с попе речным расположением двигателя:1 — задняя крышка картера коробки передач; 2 — ве дущая шестерня V передачи; 3 — шариковый подшипник первичного вала; 4 — ведущая ше стерня IV передачи первичного вала; 5 — первичный вал; 6 — ведущая шестерня III передачи первичного вала; 7 — картер коробки передач; 8 — ведущая шестерня II передачи первичного вала; 9 — шестерня заднего хода; 10 — промежуточная шестерня заднего хода; 11 — ве дущая шестерня I передачи первичного вала; 12 — роликовый подшипник первичного вала; 13 — сальник первичного вала; 14 — сапун; 15 — фланец муфты; 16 — подшипник выключения сцепления; 17 — направляющая втулка муфты; 18 — роликовый подшипник вторичного вала; 19 — вторичный вал; 20 — ось сателлитов; 21 — ведущая шестерня привода спидомет ра; 22 — шестерня полуоси; 23 — коробка дифференциала; 24 — сателлит; 25 — картер сцеп ления; 26 — пробка для слива масла; 27 — ведомая шестерня главной передачи; 28 — регу лировочное кольцо; 29 — роликовый конический подшипник дифференциала; 30 — сальник полуоси; 31 — ведомая шестерня I передачи вторичного вала; 32 — синхронизатор I и II передач; 33 — ведомая шестерня II передачи вторичного вала; 34 — стопорное кольцо; 35 — упорное полукольцо; 36 — ведомая шестерня III передачи вторичного вала; 37 — синхронизатор III и IV передач; 38 — ведомая шестерня IV передачи вторичного вала; 39 — шариковый под шипник вторичного вала; 40 — ведомая шестерня V передачи вторичного вала; 41 — син хронизатор V передачи; 42 — игольчатый подшипник; 43 — вилка переключения передач

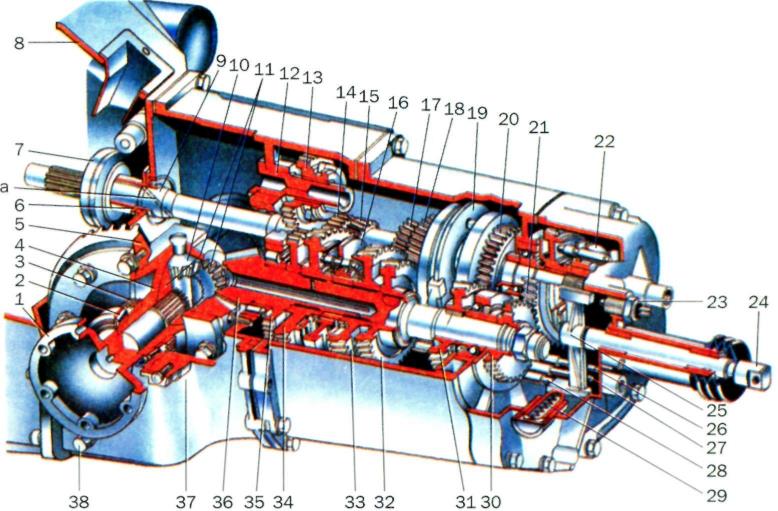

Рис. 3.13. Конструкция двухвальной пятиступенчатой коробки передач при перед нем приводе и продольном расположении двигателя (Москвич-2141):1 — фланец полуоси; 2 — подшипник дифференциала; 3 — ведущая шестерня редуктора привода спидометра; 4 — коробка дифференциала; 5 — ведомая шестерня главной передачи; 6 — манжета (сальник); 7 — подшипник выключения сцепления; 8 — картер сцепления; 9 — первичный вал; 10 — сателлит; 11 — полуосевые шестерни; 12 — ось промежуточ ной шестерни заднего хода; 13 — промежуточная шестерня заднего хода; 14 — шестер ня передачи заднего хода первичного вала; 15 — шестерня I передачи первичного вала; 16 — синхронизатор I и II передач; 17 — шестерня II передачи первичного вала; 18 — ведущая шестерня III передачи; 19 — синхронизатор III и IV передач; 20 — ведущая шестерня IV пе редачи: 21 — ведущая шестерня V передачи; 22 — синхронизатор V передачи; 23 — выклю чатель света заднего хода; 24 — вал переключателя передач; 25 — переключатель передач; 26 — шток вилок переключения V передачи и заднего хода; 27 — шток вилок переклю чения III и IV передач; 28 — шток вилок включения I и II передач; 29 — плунжер; 30— ведомая шестерня V передачи; 31 — ведомая шестерня IV передачи; 32 — ведо мая шестерня III передачи; 33 — ведомая шестерня II передачи; 34 — ведомая шестерня I передачи; 35 — ведомая шестерня заднего хода; 36 — ведущая шестерня глав ной передачи; 37 — картер главной передачи; 38 — пробка маслосливного отверстия; а — отверстие-сапун

Рис. 3.14. Трехвальная коробка передач:1 — первичный вал; 2 — крышка подшипника; 3 — выключатель света заднего хода; 4 — манжета первичного вала; 5 — задний подшип ник первичного вала; 6 — шестерня привода промежуточного вала; 7 — сапун; 8 — шестер ня III передачи; 9 — передний картер; 10 — шестерня I передачи; 11 — шестерня заднего хо да; 12 — штоки переключения передач; 13 — шарик-фиксатор; 14 — пружина; 15 — рычаг переключения; 16 — защитный уплотнитель; 17 — колпак рычага; 18 — корпус рычага пе реключения; 19 — задний картер; 20 — вторичный вал; 21 — манжеты удлинителя заднего картера; 22 — сталебаббитовая втулка; 23 — шестерня привода спидометра; 24 — привод спидометра; 25 — задний подшипник промежуточного вала; 26 — шестерня V передачи; 27 — болты крепления оси промежуточной шестерни заднего хода; 28 — промежуточная ше стерня заднего хода; 29 — промежуточный вал; 30 — маслозаливная пробка

Многие легковые автомобили с мощными двигателями сейчас комплектуются шестисту- пенчатыми коробками передач. Для повышения жесткости картера коробки передач широ ко применяют оребрение. Применение новых технологий и материалов дает возможность уменьшить массу коробок передач, а создание новых синхронизаторов обеспечивает улуч шение легкости включения передач.

Многовальные коробки передачпредставляют собой четырех-шестиступенчатую трехвальную коробку передач со встроенным или совмещенным редуктором. Редуктор мо жет быть повышающим или понижающим. Повышающий редуктор (делитель) устанавливает-

ся перед коробкой передач и предназначен для уменьшения разрыва между передаточными числами соседних передач, незначительно увеличивая диапазон. Делитель имеет обычно две передачи — прямую и повышающую, что позволяет увеличить число передач вдвое.

Понижающий редуктор (демультипликатор) размещается за коробкой передач. Демульти пликатор выполняют двух или трехступенчатым и обычно с большим передаточным числом, благодаря чему еще больше расширяется диапазон возможных передаточных чисел.

Механизм переключения передач должен обеспечить четкое переключение, надежную фиксацию включенной передачи и предотвратить возможность одновременного включения нескольких передач. В его состав входят штоки, вилки и фиксаторы. В приводе включения применяют рычаги, тросы и в последнее время гидростатический привод. Для уменьшения трения ползуны механизма переключения покрывают тефлоном или применяют игольчатые подшипники в шарнирах.

КАРДАННАЯ ПЕРЕДАЧА

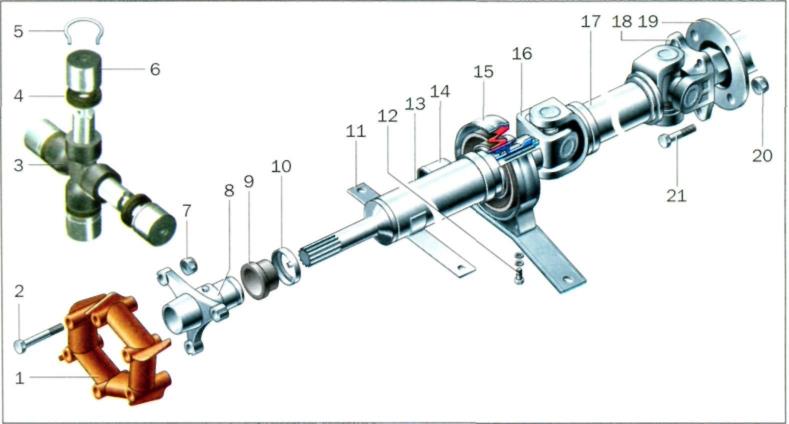

В трансмиссиях автомобилей карданные передачи применяются для передачи моментов ме жду валами, оси которых не лежат на одной прямой и изменяют свое положение в простран стве. В общем случае, карданная передача состоит из карданных валов, карданных шарни ров, промежуточных опор и соединительных устройств (рис. 3.15).

По компоновке карданные передачи классифицируются на закрытые и открытые.

Закрытая карданная передачаразмещается внутри трубы. Труба может воспринимать силы и реакции, возникающие на ведущем мосту, и служить направляющим элементом под вески (см. гл. 4). В такой карданной передаче применяется только один шарнир, а неравно-

Рис. 3.15. Карданная передача:1 — эластичная муфта; 2 — болт крепления эластичной муф ты к фланцу; 3 — крестовина; 4 — сальник; 5 — стопорное кольцо; 6 — подшипник крестовины; 7 — гайка; 8 — фланец эластичной муфты; 9 — сальник; 10 — обойма сальника; 11 — крон штейн безопасности; 12 — болт крепления кронштейна к промежуточной опоре; 13 — передний карданный вал; 14 — кронштейн промежуточной опоры; 15 — промежуточная опора; 16 — вилка переднего карданного вала; 17 — задний карданный вал; 18 — вилка заднего карданного вала; 19 — фланец ведущей шестерни главной передачи; 20 — гайка; 21 — болт крепления вилки

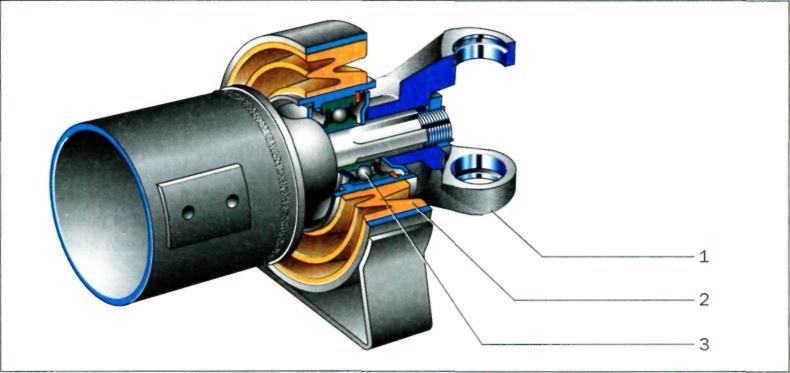

Рис. 3.16. Конструкция промежуточной опоры:1 — вилка; 2 — упругая подушка; 3 — под шипник промежуточной опоры

мерность вращения карданного вала компенсируется его упругостью. Известны конструк ции, в которых роль карданного вала выполняет торсион (упругий вал небольшого диамет ра), при этом карданные шарниры отсутствуют.

Открытая передачане имеет трубы, и реактивный момент воспринимается рессорами или реактивными тягами. Карданная передача должна иметь не менее двух шарниров и ком пенсирующее звено, так как расстояние между соединенными агрегатами в процессе движения изменяется. На длиннобазных автомобилях применяют карданную передачу, со стоящую из двух валов. Этим исключается возможность совпадения критической угловой скорости вала с эксплуатационной. Уменьшение длины вала повышает его критическую частоту вращения, которая должна как минимум в 1,5 раза превышать максимально воз можную при эксплуатации. Конструкция карданной передачи с двумя валами требует приме не

Дата добавления: 2016-09-06; просмотров: 5573;