РЕГУЛИРОВАНИЕ ДАВЛЕНИЯ НАДДУВА

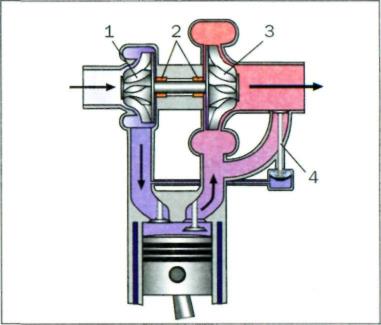

Принцип регулирования заключается в ограничении частоты вращения турбокомпрессора после достижения необходимого давления наддува. С этой целью используется специальный перепускной клапан, который ограничивает количество отработавших газов, проходящих че рез турбину (рис. 2.105).

В системе выпуска перед турбиной имеется обводной (байпасный) канал, который дает возможность отработавшим газам миновать турбину. Этот канал открывается перепуск ным клапаном. Чувствительным элементом клапана является подпружиненная мембрана, на которую воздействуют две противоположно направленные силы: сила сжатия пружины и давление воздуха после турбокомпрессора. При достижении заданного давления надду-

ва мембрана прогибается, сжимая пружи ну, а соединенный с мембраной клапан от крывает обводной канал. Давление наддува можно отрегулировать предварительным сжатием пружины.

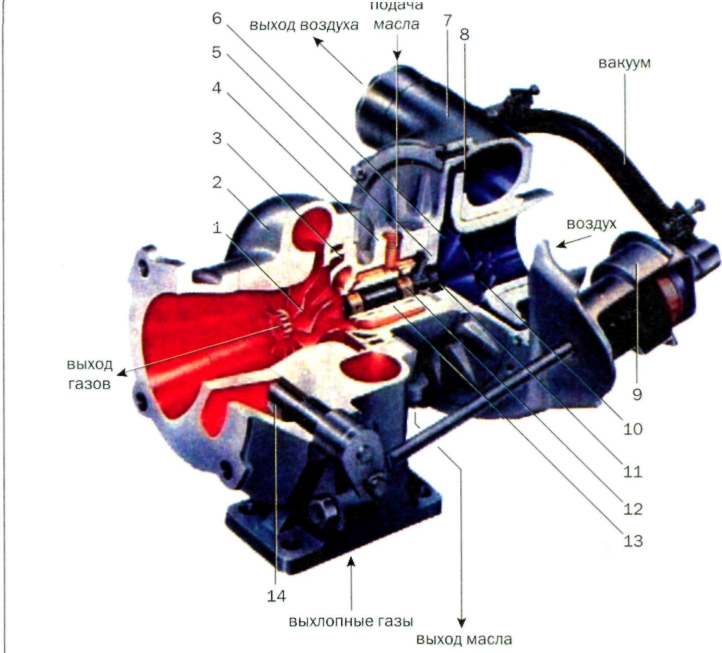

В современных двигателях с турбонад- дувом (рис. 2.106) максимальное давле ние наддува регулируется системой управ ления двигателем. Компьютер получает сигнал от датчика абсолютного давления, сравнивает его с величиной номинально го значения давления, содержащимся в памяти, и управляет электромагнитным перепускным клапаном. Работа электро магнитного клапана корректируется в за висимости от скоростного и нагрузочного режимов двигателя.

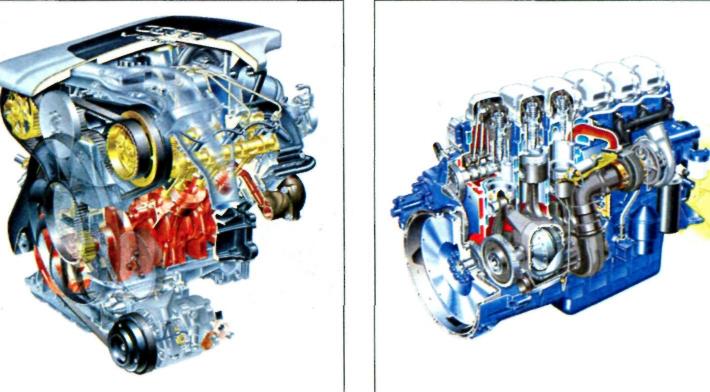

Рис. 2.105. Регулирование наддува:1 — ко лесо компрессора; 2 — подшипники ротора; 3 — колесо турбины; 4 —- перепускной клапан

Рис. 2.106. Турбокомпрессор Garret:1 — лопатки турбины; 2 — корпус турбины; 3 — теп ловая защита; 4 — корпус подшипников; 5 — упор; 6 — защитная пластина; 7 — корпус ком прессора; 8 — диффузор; 9 — клапан; 10 — насос компрессора; 11 — уплотнение; 12 — под шипник; 13 — втулка подшипника; 14 — заслонка

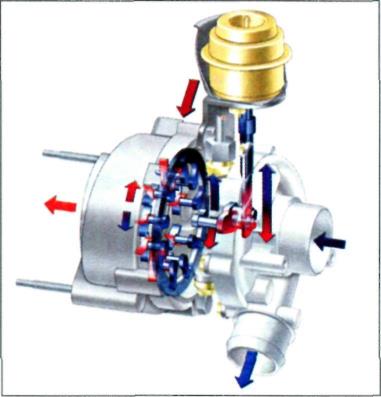

Рис. 2.107. Схема работы турбокомпрес сора с изменяемой геометрией

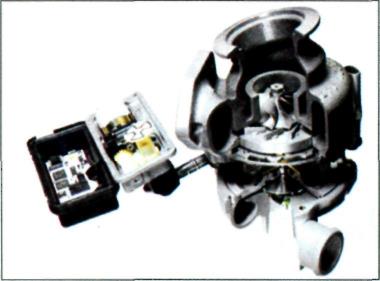

Рис. 2.108. Внешний вид турбокомпрессо ра с изменяемой геометрией

Очень важный вопрос — выбор пра вильного размера турбины для конкретно го двигателя. В первых двигателях с турбо- наддувом для легковых автомобилей 1970-х гг. использовались готовые конст рукции, разработанные, как правило, для дизелей больших грузовых автомобилей. Такие устройства давали хороший ре зультат для увеличения максимальной мощности, но были неэффективными для получения большого крутящего момента в среднем диапазоне частот вращения двигателя, т. е. для получения достаточной приемистости автомобиля. Большие тур бины требовали некоторого времени на «раскрутку», когда при небольших на грузках открывалась дроссельная заслон ка, что приводило к задержке нарастания давления наддува. Этот эффект получил название турбоямы.

Большинство современных турбоком прессоров легковых автомобилей имеют небольшие размеры и высокую частоту вращения.

Для того чтобы увеличить диапазон час тот вращения двигателя, при которых турбонаддув обеспечивает повышение да вления, применяются по два турбоком прессора на одном двигателе. Один турбо компрессор работает при низких оборотах, а второй при высоких. В последних поколе ниях наддувных двигателей стали приме няться турбокомпрессоры с переменной геометрией (рис. 2.107), которые сохраня ют высокую скорость газов при малых

нагрузках, так что турбина всегда вращается с нужной скоростью. В таких турбокомпрессо рах поток направляемых на турбину газов управляется с помощью специальных поворачи вающихся заслонок. Одновременный поворот заслонок производится с помощью штока вакуумной камеры. Разрежение в камере регулируется электромагнитным клапаном по сигналу компьютера.

Компания DaimlerChrysler, которая на своих автомобилях Mercedes в течение продолжи тельного времени применяла механический наддув, сейчас использует турбокомпрессор с изменяемой геометрией, в котором поворот заслонок осуществляется с помощью электро двигателя (рис. 2.108).

При работе системы турбонаддува происходит сильный нагрев турбины, а компрессор оста ется сравнительно холодным. Очень важным узлом, определяющим долговечность турбоком прессора, является узел подшипников вала. Обычно масло для смазки подшипников подается под давлением из системы смазки двигателя. Иногда для повышения работоспособности надду ва применяют охлаждение корпуса турбины жидкостью из системы охлаждения двигателя. Пос ле продолжительного движения на высокой скорости автомобиля с турбонаддувом турбина мо-

Рис. 2.109. Дизельный двигатель с турбо-

наддувом

Рис. 2.110. Турбокомпаундный двигатель Scania

жет раскрутиться до высоких скоростей (сотни тысяч оборотов в минуту). После остановки дви гателя турбокомпрессор останавливается не сразу, а масло уже не поступает к подшипникам. Чтобы не произошло повреждения подшипников, рекомендуется перед выключением двигате ля дать ему возможность некоторое время поработать на холостом ходу.

Очень хорошо система турбонаддува работает в дизелях. Отработавшие газы в дизеле хо лоднее, чем в бензиновых двигателях, что облегчает работу турбокомпрессора, и, кроме то го, в дизеле не существует опасности возникновения детонации. Поэтому неслучайно, что турбонаддув устанавливается почти на всех современных дизельных двигателях легковых автомобилей (рис. 2.109).

В многоцилиндровых двигателях с большим рабочим объемом некоторых грузовых авто мобилей отработавшие газы продолжают обладать большой энергией, даже после прохож дения турбокомпрессора. Эту энергию можно использовать для дальнейшего повышения мощностных характеристик двигателя, создавая так называемые турбокомпаундные двига тели (рис. 2.110). В таком двигателе часть энергии отработавших газов используется для раскручивания дополнительной турбины, которая через гидравлическую муфту связана с ко ленчатым валом. Такая конструкция дает возможность, увеличить крутящий момент на вале двигателя.

Дата добавления: 2016-09-06; просмотров: 4067;