СИСТЕМЫ ВПРЫСКА БЕНЗИНА

Первые системы впрыска были механическими (рис. 2.61), а не электронными, и некоторые из них (например, высокоэффективная система BOSCH) были чрезвычайно остроумными и хорошо работали. Впервые же система механического впрыска топлива была разработа на компанией Daimler Benz, а первый серийный автомобиль с впрыском бензина был выпу щен еще в 1954 г. Основными преимуществами системы впрыска по сравнению с карбюра торными системами являются следующие:

— отсутствие дополнительного сопротивления потоку воздуха на впуске, имеющему место в карбюраторе, что обеспечивает повышение наполнения цилиндров и литровой мощно сти двигателя;

— более точное распределение топлива по отдельным цилиндрам;

— значительно более высокая степень оптимизации состава горючей смеси на всех режи мах работы двигателя с учетом его состояния, что приводит к улучшению топливной эко номичности и снижению токсичности отработавших газов.

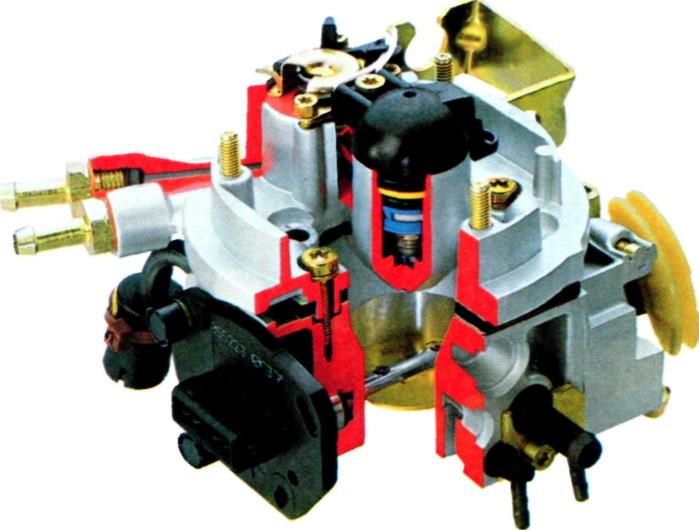

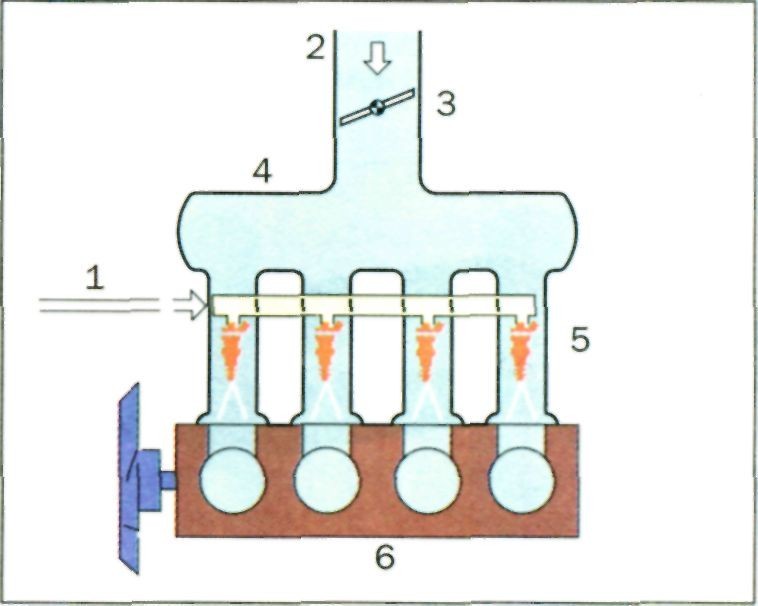

Хотя в конце концов оказалось, что лучше для этой цели использовать электронику, которая дает возможность сделать систему компактнее, надежнее и более адаптируемой к требовани ям различных двигателей. Некоторые из первых систем электронного впрыска представляли собой карбюратор, из которого удаляли все «пассивные» топливные системы и устанавливали одну или две форсунки. Такие системы получили название «центральный (одноточечный) впрыск» (рис. 2.62 и 2.64).

Рис. 2.62. Агрегат центрального (одноточечного) впрыска

Рис. 2.64. Схема системы центрального впрыска топлива: 1 — подача топлива;

Рис. 2.64. Схема системы центрального впрыска топлива: 1 — подача топлива;

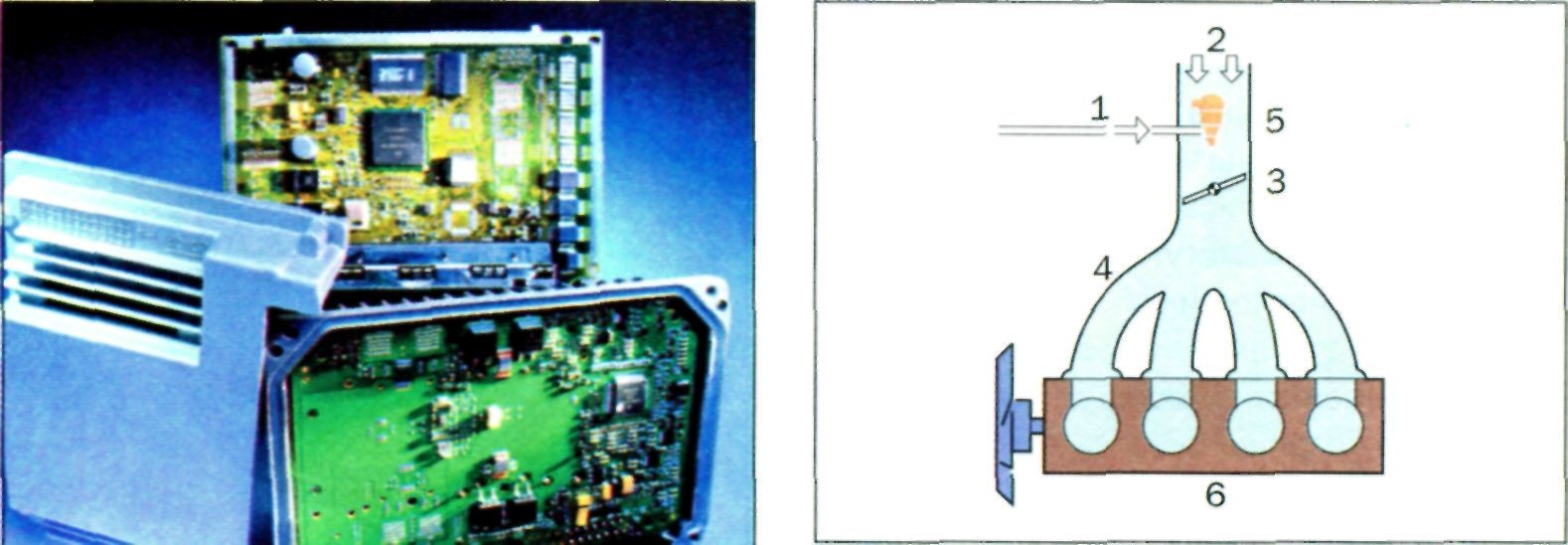

Рис. 2.63. Электронный блок управления 2 — поступление воздуха; 3 — дроссельная четырехцилиндровым двигателем заслонка; 4 — впускной трубопровод; Valvetronic BMW 5 — форсунка; 6 — двигатель

В настоящее время наибольшее распространение получили системы распределенного (многоточечного) электронного впрыска. На изучении этих систем питания необходимо оста новиться более подробно.

СИСТЕМА ПИТАНИЯ С ЭЛЕКТРОННЫМ РАСПРЕДЕЛЕННЫМ ВПРЫСКОМ БЕНЗИНА (ТИПА MOTRONIC)

В системе центрального впрыска подача смеси и ее распределение по цилиндрам осущест вляются внутри впускного коллектора (рис. 2.64).

Наиболее современная система распределенного впрыска топлива отличается тем, что во впускном тракте каждого цилиндра устанавливается отдельная форсунка, которая в опре деленный момент впрыскивает дозированную порцию бензина на впускной клапан соответ ствующего цилиндра. Бензин, поступивший

в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двига тели с такими системами питания обладают лучшей топливной экономичностью и пони женным содержанием вредных веществ в отработавших газах по сравнению с кар бюраторными двигателями.

в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двига тели с такими системами питания обладают лучшей топливной экономичностью и пони женным содержанием вредных веществ в отработавших газах по сравнению с кар бюраторными двигателями.

Работой форсунок управляет электрон ный блок управления (ЭБУ) (рис. 2.63), пред ставляющий собой специальный компью тер, который получает и обрабатывает элект рические сигналы от системы датчиков, сравнивает их показания со значениями,

хранящимися в памяти компьютера, и выда ет управляющие электрические сигналы на электромагнитные клапаны форсунок и другие исполнительные устройства. Кроме того, ЭБУ постоянно проводит диагностику

Рис. 2.65. Схема системы распределенного впрыска топлива Motronic: 1 — подача топ лива; 2 — поступление воздуха; 3 — дрос сельная заслонка; 4 — впускной трубопро вод; 5 — форсунки; 6 — двигатель

системы впрыска топлива и при возникно вении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьез ные неполадки записываются в памяти бло ка управления и могут быть считаны при проведении диагностики.

системы впрыска топлива и при возникно вении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьез ные неполадки записываются в памяти бло ка управления и могут быть считаны при проведении диагностики.

Система питания с распределенным впрыском имеет следующие составные части:

— система подачи и очистки топлива;

— система подачи и очистки воздуха;

— система улавливания и сжигания паров бензина;

— электронная часть с набором датчиков;

— система выпуска и дожигания отработав ших газов.

Система подачи топливасостоит из топ ливного бака, электрического бензонасоса, топливного фильтра, трубопроводов и топ ливной рампы, на которой установлены форсунки и регулятор давления топлива.

Рис. 2.66. Погружной электрический топливный насос; а — топливозаборник с насо сом; б — внешний вид насоса и насосная секция роторного типа топливного насоса с электрическим приводом; в — шестеренчатая; г — роликовая; д — пластинчатая; е — схема работы насосной секции роторного типа:1 — корпус; 2 — зона всасывания; 3 — ротор; 4 — зона нагнетания; 5 — направление вращения

Рис. 2.67. Топливная рампа пятицилиндрового двигателя с установленными на ней форсунками, регулятором давления и штуцером для контроля давления

Электробензонасос(обычно роликовый) может устанавливаться как внутри бензобака (рис. 2.66), так и снаружи. Бензонасос включается с помощью электромагнитного реле. Бен зин засасывается насосом из бака и одновременно омывает и охлаждает электродвигатель насоса. На выходе из насоса имеется обратный клапан, который не позволяет топливу выте кать из напорной магистрали при выключенном бензонасосе. Для ограничения давления служит предохранительный клапан.

Поступающее от бензонасоса топливо, под давлением не менее 280 кПа проходит через топливный фильтр тонкой очистки и поступает к топливной рампе. Фильтр имеет металлический корпус, заполненный бумажным фильтрующим элементом.

Рампа(рис.2.67) представляет собой полую конструкцию, к которой крепятся форсунки и регулятор давления. Рампа крепится болтами к впускному трубопроводу двигателя. На рампе также устанавливается штуцер, который служит для контроля давления топлива. Штуцер закрыт резьбовой пробкой для предохранения от загрязнения.

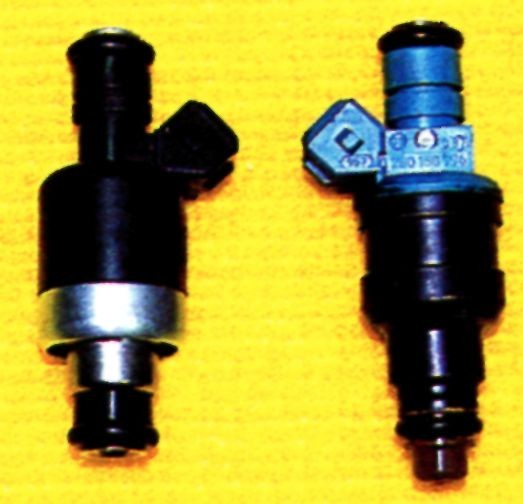

Форсунка(рис. 2.68) имеет металличес кий корпус, внутри которого расположен электромагнитный клапан, состоящий из электрической обмотки, стального сер дечника, пружины и запорной иглы. В верхней части форсунки расположен не большой сетчатый фильтр, предохраняю щий распылитель форсунки (имеющий очень маленькие отверстия) от загрязне ния. Резиновые кольца обеспечивают не обходимое уплотнение между рампой, форсункой и посадочным местом во впуск ном трубопроводе. Фиксация форсунки

Форсунка(рис. 2.68) имеет металличес кий корпус, внутри которого расположен электромагнитный клапан, состоящий из электрической обмотки, стального сер дечника, пружины и запорной иглы. В верхней части форсунки расположен не большой сетчатый фильтр, предохраняю щий распылитель форсунки (имеющий очень маленькие отверстия) от загрязне ния. Резиновые кольца обеспечивают не обходимое уплотнение между рампой, форсункой и посадочным местом во впуск ном трубопроводе. Фиксация форсунки

на рампе осуществляется с помощью спе циального зажима. На корпусе форсунки имеются электрические контакты для под-

Рис. 2.68. Электромагнитные форсунки бензинового двигателя: слева — GM, справа — Bosch

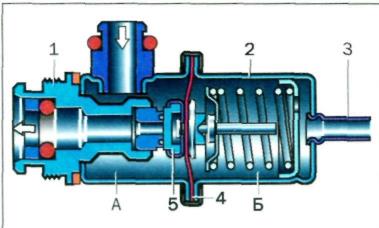

Рис. 2.69. Регулятор давления топлива:1 — корпус; 2 — крышка; 3 — патрубок для вакуумного шланга; 4 — мембрана; 5 — кла пан; А — топливная полость; Б — вакуумная полость

Рис. 2.70. Пластмассовый впускной тру бопровод с ресивером и дроссельным патрубком

Рис. 2.70. Пластмассовый впускной тру бопровод с ресивером и дроссельным патрубком

ключения электрического разъема. Регулирование количества топлива, впрыскиваемого форсункой, осуществляется изменением длины электрического импульса, подаваемого на контакты форсунки.

Регулятор давлениятоплива (рис. 2.69) служит для изменения давления в рампе, в за висимости от разрежения во впускном трубопроводе. В стальном корпусе регулятора распо ложен подпружиненный игольчатый клапан, соединенный с диафрагмой. На диафрагму, с од ной стороны воздействует давление топлива в рампе, а с другой разрежение во впускном трубопроводе. При увеличении разрежения, во время прикрытия дроссельной заслонки, клапан открывается, излишки топлива сливаются по сливному трубопроводу обратно в бак, а давление в рампе уменьшается.

В последнее время появились системы впрыска, в которых отсутствует регулятор давле ния топлива. Например, на рампе двигателя V8 автомобиля New Range Rover нет регулятора давления, и состав горючей смеси обеспечивается только работой форсунок, получающих сигналы от электронного блока.

Система подачи и очистки воздухасостоит из воздушного фильтра со сменным фильт рующим элементом, дроссельного патрубка с заслонкой и регулятором холостого хода, реси вера и выпускного трубопровода (рис. 2.70).

Ресивердолжен иметь достаточно большой объем, для того чтобы сглаживались пульса ции поступающего в цилиндры двигателя воздуха.

Дроссельный патрубокзакреплен на ресивере и служит для изменения количества воз духа, поступающего в цилиндры двигателя. Изменение количества воздуха осуществляется с помощью дроссельной заслонки, поворачиваемой в корпусе с помощью тросового приво да от педали «газа». На дроссельном патрубке установлены датчик положения дроссельной заслонки и регулятор холостого хода. В дроссельном патрубке имеются отверстия для забо ра разрежения, которое используется системой улавливания паров бензина.

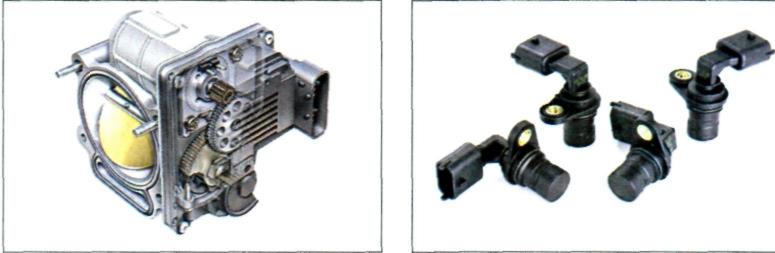

В последнее время конструкторы систем впрыска начинают применять электропривод управления, когда между педалью «газа» и дроссельной заслонкой нет механической связи (рис. 2.71). В таких конструкциях на педали «газа» устанавливаются датчики ее положения, а дроссельная заслонка поворачивается шаговым электродвигателем с редуктором. Элект родвигатель поворачивает заслонку по сигналам компьютера, управляющего работой дви гателя. В таких конструкциях не только обеспечивается четкое выполнение команд водителя, но и имеется возможность влиять на работу двигателя, исправляя ошибки водителя, дейст вием электронных систем поддержания устойчивости автомобиля и других современных электронных систем обеспечения безопасности.

Рис. 2.71. Дроссельная заслонка с элект-Рис. 2.72. Индуктивные датчики положе- рическим приводом обеспечивает воз- ния коленчатого и распределительного можность управления двигателем по про- валов

Водам

Датчик положения дроссельной заслонкипредставляет собой потенциометр, ползунок которого соединен с осью дроссельной заслонки. При повороте дросселя, изменяется электри ческое сопротивление датчика и напряжение его питания, которое является выходным сигна лом для ЭБУ. В системах электропривода управления дроссельной заслонкой используется не меньше двух датчиков, чтобы компьютер мог определять направления перемещения заслонки.

Регулятор холостого ходаслужит для регулировки оборотов коленчатого вала двигателя на холостом ходу путем изменения количества воздуха, проходящего в обход закрытой дроссель ной заслонки. Регулятор состоит из шагового электродвигателя, управляемого ЭБУ, и конусного клапана. В современных системах, имеющих более мощные компьютеры управления работой двигателя, обходятся без регуляторов холостого хода. Компьютер, анализируя сигналы от много численных датчиков, управляет длительностью поступающих к форсункам импульсов электри ческого тока и работой двигателя на всех режимах, в том числе и на холостом ходу.

Между воздушным фильтром и патрубком впускного трубопровода устанавливается дат чик массового расхода топлива.Датчик изменяет частоту электрического сигнала, посту пающего к ЭБУ, в зависимости от количества воздуха, проходящего через патрубок. От этого датчика поступает к ЭБУ и электрический сигнал, соответствующий температуре поступаю щего воздуха. В первых системах электронного впрыска использовались датчики, оценива ющие объем поступающего воздуха. Во впускном патрубке устанавливалась заслонка, которая отклонялась на разную величину в зависимости от напора поступающего воздуха. С заслон кой был связан потенциометр, который изменял сопротивление в зависимости от величины поворота заслонки. Современные датчики массового расхода воздуха работают, используя принцип изменения электрического сопротивления нагретой проволоки или токопроводя- щей пленки при охлаждении ее поступающим потоком воздуха. Управляющий компьютер, получающий также сигналы от датчика температуры поступающего воздуха, может опреде лить массу поступившего в двигатель воздуха.

Для корректного управления работой системы распределенного впрыска электронному бло ку требуются сигналы и от других датчиков. К последним относятся: датчик температуры охлажда ющей жидкости, датчик положения и частоты вращения коленчатого вала, датчик скорости авто мобиля, датчик детонации, датчик концентрации кислорода (устанавливается в приемной трубе системы выпуска отработавших газов в варианте системы впрыска с обратной связью).

В качестве температурных датчиков в настоящее время в основном используются полупровод ники, изменяющие электрическое сопротивление при изменении температуры. Датчики положе ния и скорости вращения коленчатого вала обычно выполняются индуктивного типа (рис. 2.72). Они выдают импульсы электрического тока при вращении маховика с метками на нем.

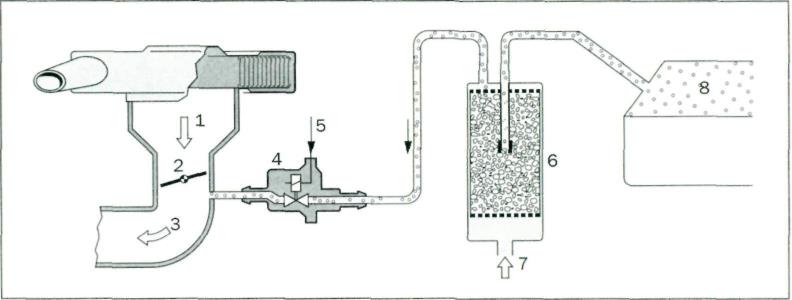

Рис.2.73. Схема работы адсорбера:1 — всасываемый воздух; 2 — дроссельная заслонка; 3 — впускной коллектор двигателя; 4 — клапан продувки сосуда с активированным углем; 5 — сигнал от ECU; 6 — сосуд с активированным углем; 7 — окружающий воздух; 8 — топ ливные пары в топливном баке

Система питания с распределенным впрыском может быть последовательной или парал лельной. В параллельной системе впрыска, в зависимости от числа цилиндров двигателя, одновременно срабатывают несколько форсунок. В системе с последовательным впрыском в нужный момент времени срабатывает только одна, конкретная форсунка. Во втором слу чае ЭБУ должен получать информацию о моменте нахождения каждого поршня вблизи ВМТ в такте впуска. Для этого требуется не только датчик положения коленчатого вала, но и дат чик положения распределительного вала.На современных автомобилях, как правило, уста навливаются двигатели с последовательным впрыском.

Для улавливания паров бензина,который испаряется из топливного бака, во всех сис темах впрыска используются специальные адсорберы с активированным углем (рис. 2.73). Активированный уголь, находящийся в специальной емкости, соединенной трубопроводом с топливным баком, хорошо поглощает пары бензина. Для удаления бензина из адсорбера последний продувается воздухом и соединяется с впускным трубопроводом двигателя, Для того

чтобы работа двигателя при этом не нарушалась, продувка производится только на опреде ленных режимах работы двигателя, с помо щью специальных клапанов, которые откры ваются и закрываются по команде ЭБУ.

чтобы работа двигателя при этом не нарушалась, продувка производится только на опреде ленных режимах работы двигателя, с помо щью специальных клапанов, которые откры ваются и закрываются по команде ЭБУ.

В системах впрыска с обратной связью ис пользуются датчики концентрации кислоро дав отработавших газах, которые устанавли ваются в выпускной системе с каталитиче ским нейтрализатором отработавших газов.

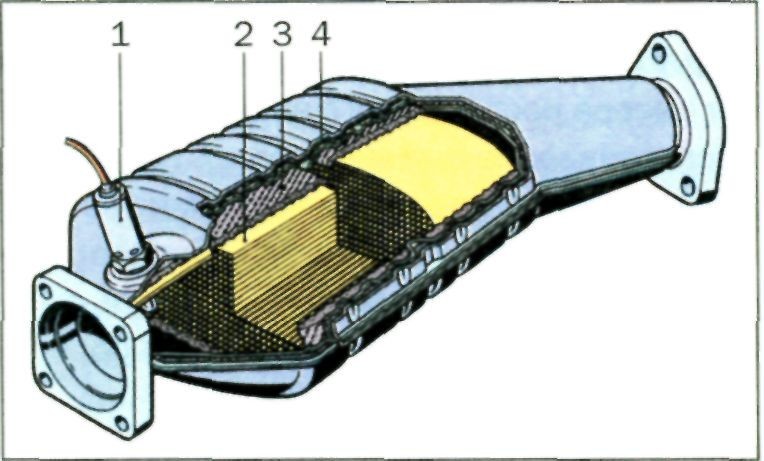

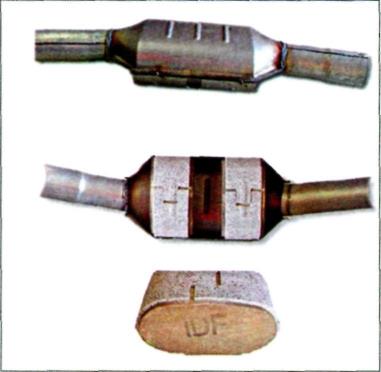

Каталитический нейтрализатор(рис. 2.74;

Рис. 2.74. Двухслойный трехкомпонент- ный каталитический нейтрализатор отра ботавших газов:1 — датчик концентрации кислорода для замкнутого контура управления; 2 — монолитный блок-носитель; 3 — мон тажный элемент в виде проволочной сетки; 4 — двухоболочковая теплоизоляция нейт рализатора

2.75) устанавливается в выпускной системе для уменьшения содержания вредных веществ в отработавших газах. Нейтрали затор содержит один восстановительный (родий) и два окислительных (платина и пал ладий) катализатора. Окислительные ката лизаторы способствуют окислению несго- ревших углеводородов (СН) в водяной пар,

Рис. 2.75. Внешний вид нейтрализатора

а окиси углерода (СО) в углекислый газ. Вос становительный катализатор восстанавли вает вредные оксиды азота NOx в безвредный азот. Так как эти нейтрализаторы снижают в отработавших газах содержание трех вред ных веществ, они называются трехкомпо- нентными.

Работа автомобильного двигателя на этилированном бензине приводит к выходу из строя дорогостоящего каталитического нейтрализатора. Поэтому в большинстве стран использование этилированного бен зина запрещено.

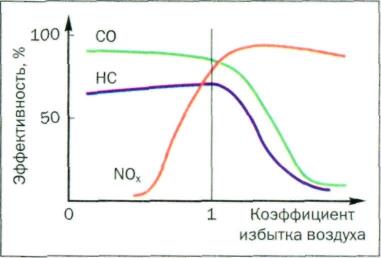

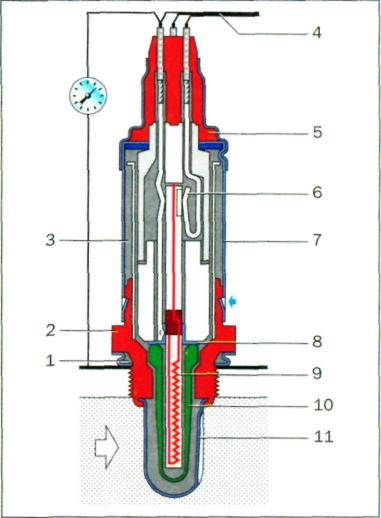

Трехкомпонентный каталитический нейт рализатор работает наиболее эффективно, если в двигатель подается смесь стехиомет- рического состава, т. е. при соотношении воздуха и топлива как 14,7:1 или коэффици енте избытка воздуха, равном единице. Ес ли воздуха в смеси слишком мало (т. е. мало кислорода), тогда СН и СО не полностью окислятся (сгорят) до безопасного побочного продукта. Если же воздуха слишком много, то не может быть обеспечено разложение N0X на кислород и азот. Поэтому появилось новое поколение двигателей, в которых со став смеси регулировался постоянно для получения точного соответствия коэффици ента избытка воздуха сс=1 с помощью дат чика концентрации кислорода (лямбда-зон да) (рис. 2.77), встраиваемого в выпускную систему.

Рис. 2.76. Зависимость эффективности действия нейтрализатора от коэффици ента избытка воздуха

Рис. 2.77. Устройство датчика концентра ции кислорода:1 — уплотнительное коль цо; 2 — металлический корпус с резьбой и шестигранником «под ключ»; 3 — керамичес кий изолятор; 4 — провода; 5 — уплотнитель- ная манжета проводов; 6 — токоподводя- щий контакт провода питания нагревателя; 7 — наружный защитный экран с отверсти ем для атмосферного воздуха; 8 — токо съемник электрического сигнала; 9 — элек трический нагреватель; 10 — керамический наконечник; 11 — защитный экран с отвер стием для отработавших газов

Этот датчик определяет количество кислорода в отработавших газах, а его электрический сигнал использует ЭБУ, который соответственно изменяет количество впрыскиваемого топ лива. Принцип действия датчика заключается в способности пропускать через себя ионы ки слорода. Если содержание кислорода на активных поверхностях датчика (одна из которой контактирует с атмосферой, а другая с отработавшими газами) значительно отличается, про исходит резкое изменение напряжения на выводах датчика. Иногда устанавливают два дат чика концентрации кислорода: один — до нейтрализатора, а другой — после.

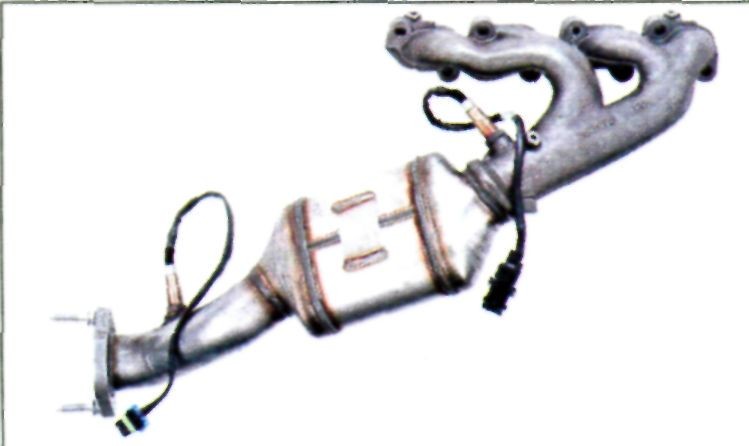

Для того чтобы катализатор и датчик концентрации кислорода могли эффективно работать, они должны быть прогреты до определенной температуры. Минимальная температура, при ко торой задерживается 90 % вредных веществ, составляет порядка 300 "С. Необходимо также избегать перегрева нейтрализатора, поскольку это может привести к повреждению наполни теля и частично блокировать проход для газов. Если двигатель начинает работать с перебоя ми, то несгоревшее топливо догорает в катализаторе, резко увеличивая его температуру. Ино гда может быть достаточно нескольких минут работы двигателя с перебоями, чтобы полностью повредить нейтрализатор. Вот почему электронные системы современных двигателей должны выявлять пропуски в работе и предотвращать их, а также предупреждать водителя о серьезно сти этой проблемы. Иногда для ускорения прогрева каталитического нейтрализатора после пу ска холодного двигателя применяют электрические нагреватели. Датчики концентрации кисло рода, применяющиеся в настоящее время, практически все имеют нагревательные элементы. В современных двигателях, с целью ограничения выбросов вредных веществ в атмосфе

ру во время прогрева двигателя, предварительные каталитические найтрализаторы устана вливают максимально близко к выпускному коллектору (рис. 2.78), чтобы обеспечить быст рый прогрев нейтрализатора до рабочей температуры. Кислородные датчики установлены до и после нейтрализатора.

Для улучшения экологических показателей работы двигателя необходимо не только со вершенствовать нейтрализаторы отработавших газов, но и улучшать процессы, протекаю щие в двигателе. Содержание углеводородов стало возможным снизить за счет уменьшения

«щелевых объемов», таких как зазор между поршнем и стенкой цилиндра над верхним ком прессионным кольцом и полостей вокруг седел клапанов.

Тщательное исследование потоков горючей смеси внутри цилиндра с помощью компью терной техники дало возможность обеспечить более полное сгорание и низкий уровень СО. Уровень NOx был уменьшен с помощью системы рециркуляции отработавших газов путем за бора части газа из выпускной системы и подачи его в поток воздуха на впуске. Эти меры и быстрый, точный контроль за работой двигателя на переходных режимах могут свести вредные выбросы к минимуму еще до катализатора. Для ускорения прогрева каталитическо го нейтрализатора и выхода его на рабочий режим используется также способ вторичной по дачи воздуха в выпускной коллектор с помощью специального электроприводного насоса.

Другим эффективным и распростра ненным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (СО, СН, альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через ко торый поступает нагретый воздух из теп лообменника. Горение происходит в камере,

Другим эффективным и распростра ненным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (СО, СН, альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через ко торый поступает нагретый воздух из теп лообменника. Горение происходит в камере,

Рис. 2.78. Выпускной коллектор двигателяа для воспламенения служит запальная

с предварительным нейтрализаторомсвеча.

НЕПОСРЕДСТВЕННЫЙ ВПРЫСК БЕНЗИНА

Первые системы впрыска бензина непосредственно в цилиндры двигателя появились еще в первой половине XX в. и использовались на авиационных двигателях. Попытки применения непосредственного впрыска в бензиновых двигателях автомобилей были прекращены в 40-е годы XIX в., потому что такие двигатели получались дорогостоящи ми, неэкономичными и сильно дымили на режимах большой мощности. Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсун ки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны уста навливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьша ется, а значит, для хорошего смесеобразования необходимо подавать бензин под боль шим давлением.

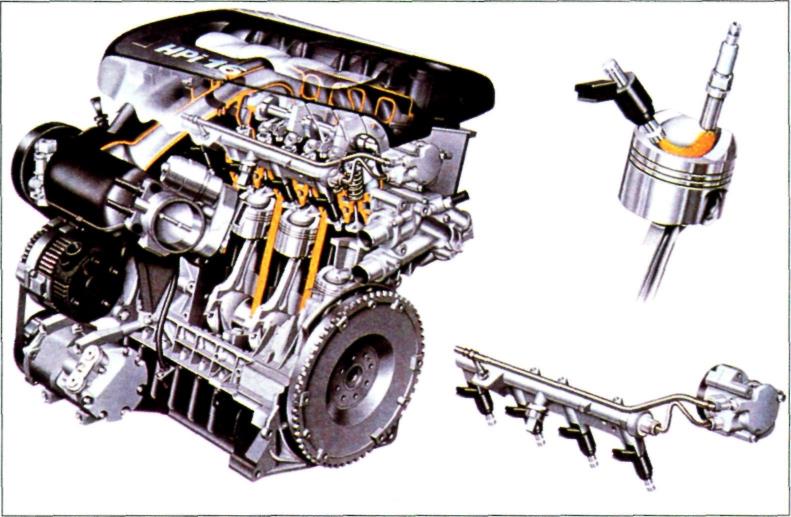

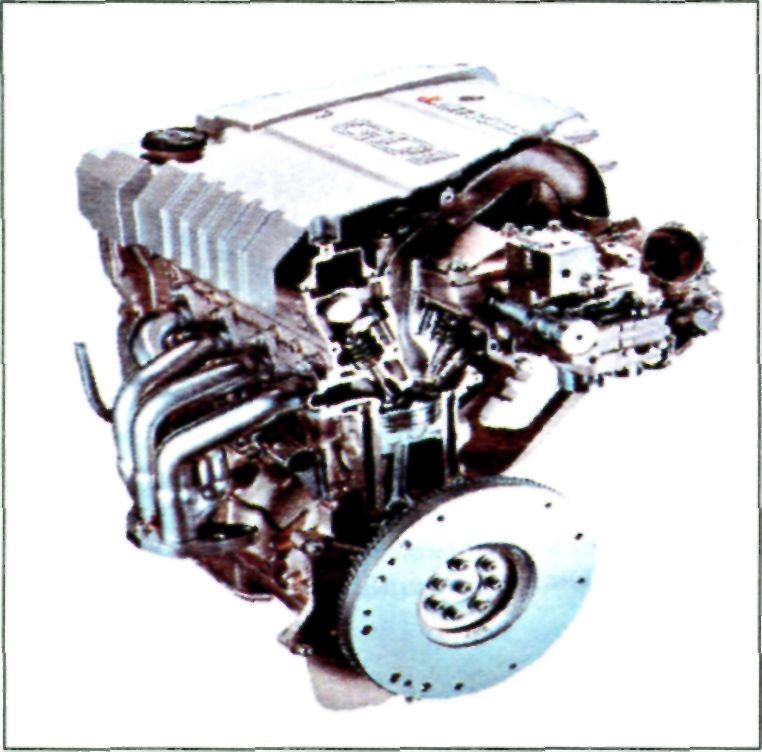

Со всеми этими трудностями удалось справиться специалистам компании Mitsubishi, ко торая впервые применила систему непосредственного впрыска бензина на автомобильных двигателях. Первый серийный автомобиль Mitsubishi Galant с двигателем 1,8 GDI (Gasoline Direct Injection — непосредственный впрыск бензина) появился в 1996 г. (рис. 2.81). Сейчас двигатели с непосредственным впрыском бензина выпускают Peugeot-Citroen, Renault, Toyota, DaimlerChrysler и другие производители (рис. 2.79; 2.80; 2.84).

Преимущества системы непосредственного впрыска заключаются в основном в улуч шении топливной экономичности, а также и некоторого повышения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать

Рис. 2.79. Схема двигателя Volkswagen FSI с непосредственным впрыском бензина

Рис.2.80. В 2000 г. компания PSA Peugeot-Citroen представила свой двухлитровый че тырехцилиндровый двигатель HPI с непосредственным впрыском бензина, который мог работать на бедных смесях

на очень бедных смесях. Повышение мощности обусловлено в основном тем, что орга низация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается устано вить степень сжатия свыше 10 из-за наступления детонации).

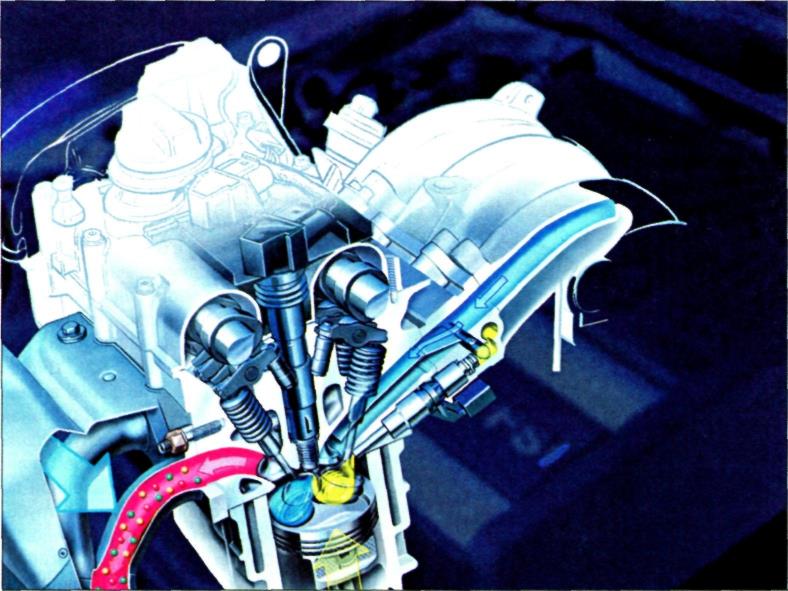

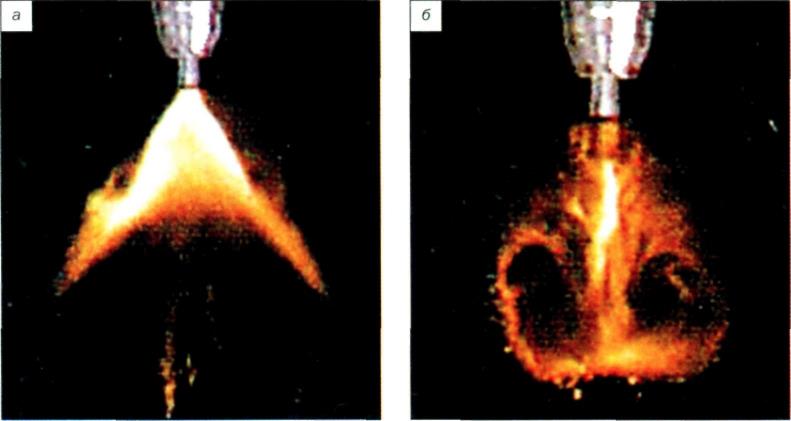

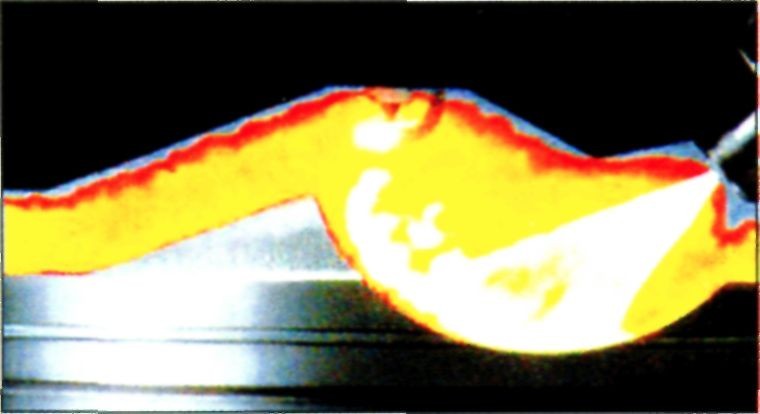

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электро магнитная форсунка, установленная в го ловке блока цилиндров,впрыскивает бен зин непосредственно в цилиндр двигателя и может работать в двух режимах. В зави симости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей (рис. 2.82). Днище поршня имеет специальную форму в виде сферической выемки (рис. 2.83). Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топли во к свече зажигания, установленной по центру камеры сгорания. Впускной трубо провод расположен не сбоку, а вертикаль

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электро магнитная форсунка, установленная в го ловке блока цилиндров,впрыскивает бен зин непосредственно в цилиндр двигателя и может работать в двух режимах. В зави симости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей (рис. 2.82). Днище поршня имеет специальную форму в виде сферической выемки (рис. 2.83). Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топли во к свече зажигания, установленной по центру камеры сгорания. Впускной трубо провод расположен не сбоку, а вертикаль

Рис. 2.81. Двигатель Mitsubishi GDI — пер вый серийный двигатель с системой не посредственного впрыска бензина

но сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой ско ростью.

Рис.2.82. Форсунка двигателя GDI может работать в двух режимах, обеспечивая мощ ный (а) или компактный (б) факел распыленного бензина

В работе двигателя с системой непосредственного впрыска можно выделить три различ ных режима:

1) режим работы на сверхбедных смесях;

2) режим работы на стехиометрической смеси;

3) режим резких ускорений с малых оборотов;

Первый режимиспользуется в том случае, когда автомобиль движется без резких уско рений со скоростью порядка 100-120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо ком пактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне на правляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режимиспользуется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движе ния требует стехиометрического состава смеси. Смесь такого состава легко воспламеня ется, но у двигателя GDI повышена степень

сжатия, и для того чтобы не наступала де тонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное то пливо заполняет цилиндр и, испаряясь, ох лаждает поверхности цилиндра, снижая вероятность появления детонации.

сжатия, и для того чтобы не наступала де тонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное то пливо заполняет цилиндр и, испаряясь, ох лаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режимнеобходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель ра

ботает на малых оборотах. Этот режим рабо ты двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для

Рис. 2.83. Поршень двигателя с непосред ственным впрыском бензина имеет спе циальную форму (процесс сгорания над поршнем)

4. Заказ № 1031.97

Рис. 2.84. Конструктивные особенности двигателя с непосредственным впрыском бен зина Audi 2.0 FSI

его охлаждения мощным факелом впрыскивается сверхбедная смесь (а=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впры ском бензина, двигатель с системой GDI примерно на 10 % экономичнее и выбрасыва ет в атмосферу на 20 % меньше углекислого газа. Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями тако го типа, они очень чувствительны к содержанию серы в бензине.

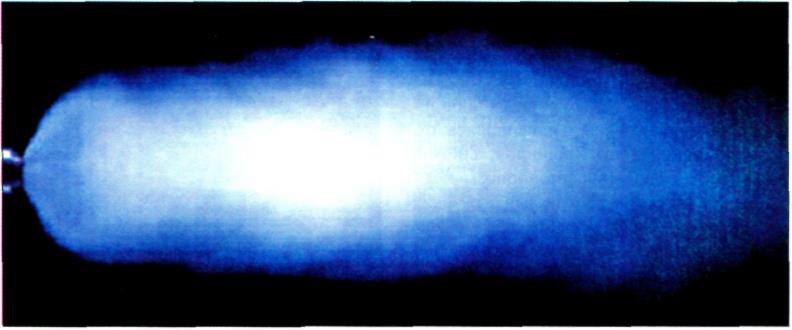

Оригинальный процесс непосредственного впрыска бензина разработала компания Orbital. В этом процессе в цилиндры двигателя впрыскивается бензин, заранее смешанный с воздухом с помощью специальной форсунки. Форсунка компании Orbital состоит из двух жиклеров, топливного и воздушного.

Рис. 2.85. Работа форсунки Orbital

Воздух к воздушным жиклерам поступает в сжатом виде от специального компрессора при давлении 0,65 МПа. Давление топлива составляет 0,8 МПа. Сначала срабатывает топ ливный жиклер, а затем в нужный момент и воздушный, поэтому в цилиндр, мощным факе лом впрыскивается топливно-воздушная смесь в виде аэрозоля (рис. 2.85).

Форсунка, установленная в головке цилиндра рядом со свечой зажигания, впрыскивает топливно-воздушную струю непосредственно на электроды свечи зажигания, что обеспечи вает ее хорошее воспламенение.

§14

Дата добавления: 2016-09-06; просмотров: 4091;