ЭЛЕМЕНТЫ ВИСЯЧИХ И ВАНТОВЫХ МОСТОВ

ИХ КОНСТРУКЦИЯ И МАТЕРИАЛЫ

К основным элементам мостов обычно относят:

– кабели висячих мостов;

– ванты вантовых мостов;

– концевые крепления или анкеры кабелей и вант;

– пилоны мостов;

– балки жесткости мостов.

7.1. Кабели висячих мостов

Кабели являются главными несущими элементами висячего моста, поддерживая с помощью подвесок балку жесткости, они передают усилия на пилоны. Кабели могут быть двух типов:

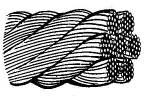

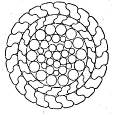

– из витых канатов заводского изготовления (рис. 7.1);

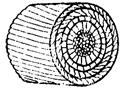

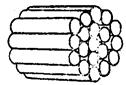

– из параллельных проволок (рис. 7.2).

а)  б)

б)  в)

в)  г)

г)

д)  е)

е)  ж)

ж)  з)

з)

Рис. 7.1. Кабели из витых канатов

(канаты закрытые несущие д, е – с одним слоем зетобразной проволоки и сердечником,

ж, з – с двумя слоями зетобразной проволоки и сердечником)

а)  б)

б)  в)

в)  г)

г)

Рис. 7.2. Кабели из параллельных проволок

Кабели из витых канатов заводского изготовления (рис. 7.1) разделяют на:

– витые спиральные канаты одинарной свивки (рис. 7.1 а), образуются только из круглых проволок, оси которых имеют в пространстве форму простой спирали. Максимальный диаметр канатов достигает 30 мм, Ек » (1,5 … 1,7)´105 МПа;

– витые спиральные канаты двойной свивки (многопрядные) (рис. 7.1 б), образуются из спиральных канатов небольшого диаметра (прядей), одна прядь (сердечник) в центре, остальные по спиральным линиям. Максимальный диаметр этих канатов достигает 45 мм, разрывное усилие 96 тс, Ек » (1,3 … 1,5)´105 МПа.

В зарубежной практике спиральные канаты изготавливают диаметром до 100 мм, (8 … 9 концентрических слоев проволок), их разрывное усилие достигает 900 тс.

Витые спиральные канаты отличаются рыхлой структурой, наличием большого количества пустот (25 … 42%), что способствует проникновению в пустоты воды и развитию коррозии проволок, вследствие чего такие канаты, как правило, используют только во временных сооружениях. Кроме того, для них характерна заметная ползучесть (вытягивание) под постоянной нагрузкой, что приводит к удлинению каната и чрезмерным прогибам пролетных строений.

– закрытые канаты (рис. 7.1 в, г, д, е, ж, з), формируются с использованием в нескольких наружных слоях фасонных проволок клиновидного и зетобразного сечения.

Закрытые канаты обладают повышенной (в сравнении с витыми спиральными канатами) коррозионной стойкостью. Т.к. структура их витая они относительно гибкие и могут хорошо работать при перегибе. Максимальный диаметр таких канатов до 70 мм, Ек » (1,6 … 1,8)´105 МПа.

Для увеличения модуля упругости Ек канаты предварительно вытягивают в течении 1,5 … 2 часов усилием 50 … 60% от разрывного (нагрузкой в 1,5 … 2 раза превышающей расчетную). За счет снятия неупругих деформаций, уплотнения прядей величина Ек стабилизируется на уровне (1,75 … 1,85)´105 МПа. Полная относительная деформация ползучести канатов составляет на 1 м для невытянутых канатов 1,5 … 2 мм, для вытянутых – не более 0,3 … 0,5 мм.

Временное сопротивление витого каната в целом меньше суммарного временного сопротивления проволок составляющих канат на 5 … 20%.

Основные характеристики канатов заводского изготовления даны в табл. 7.1.

Таблица 7.1.

Канаты стальные закрытые несущие

В зарубежной практике закрытые канаты изготавливают диаметром до 120 мм, с разрывным усилием до 1400 тс.

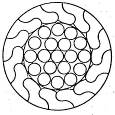

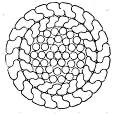

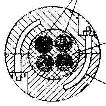

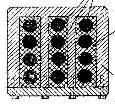

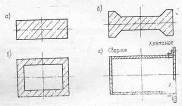

Канаты, образующие кабель или ванты, могут располагаться свободно в одном горизонтальном ряду, в виде плотного прямоугольного пучка, шестигранного пучка или иначе см. рис. 7.3.

Рис. 7.3. Способы расположения канатов в кабелях и вантах

Удельный вес стальных канатов составляет около 7 т/м3.

На отечественных заводах закрытые канаты изготавливают:

а) по способу свивки: нераскручивающиеся (наружный слой фасонных проволок сохраняет свое положение после снятия перевязок с конца каната), обозначение – Н; раскручивающиеся (круглые и фасонные проволоки не сохраняют своего положения в канате после снятия перевязок с конца каната), обозначение – Р;

б) по направлению свивки: правого направления, левого направления – Л (причем, направление свивки каната определяется направлением свивки проволок наружного слоя);

в) по механическим свойствам проволоки: марки В – высокого качества, марки I – нормального качества, марки II (причем, для грузолюдского назначения применяют канаты только марки В);

г) по виду покрытия поверхности проволок: светлые – из светлой проволоки, оцинкованные – из оцинкованной проволоки – обозначение – ЛС.

Канаты изготавливают, как правило, с правым направлением свивки проволок наружного слоя, направление свивки проволок в двух верхних смежных слоях должно чередоваться (по заказу потребителя канаты могут изготовляться с левым направлением свивки). Длина шага свивки каната не должна превышать 10-кратного диаметра каната. Длина шага свивки сердечника точечного касания должна быть не более 11-кратного диаметра соответствующего свиваемого слоя, длина шага свивки сердечника линейного касания – не более 9-кратного диаметра сердечника (по заказу потребителя шаг свивки каната может быть увеличен до 12-ти кратного диаметра каната). Канат должен иметь по всей длине одинаковую кратность шага свивки.

В канатах не должно быть оборванных, перекрученных и заломанных проволок.

Поверхность каната не должна иметь выступающих или запавших проволок, поверхность проволок должна быть гладкой, без трещин и ржавчины; на проволоке не должно быть срезанных участков.

Диаметр центральных проволок в канатах с сердечником точечного касания должен быть толще основных на 0,2…0,4 мм.

При свивке каната проволоки должны иметь равномерное натяжение. Все проволоки в канате должны плотно прилегать к проволокам нижележащих слоев. Зетобразные проволоки в слое должны прилегать друг к другу, образуя соединения замком. Между фасонными проволоками допускается зазор, не нарушающий замка каната.

Проволоки каната соединяют посредством высокотемпературной пайки или контактной стыковой электросварки. В качестве припоя применяют латунь. Места соединений не должны быть хрупкими и утолщенными. Расстояние между местами соединений отдельных проволок, в каждом слое должно составлять не менее пяти шагов свивки.

Если длина кабеля превышает 500 … 600 м то его, делают из параллельных проволок (рис. 7.2).

Так как проволоки располагают по линиям, повторяющим очертание оси кабеля, в них не возникает дополнительных напряжений, как в витых канатах, поэтому кабели могут быть выполнены больших диаметров, и являются более жесткими. Модуль упругости кабеля – Ек у них не отличается от модуля упругости отдельной проволоки и может быть принят равным 1,85 … 2,1´105 МПа.

Однако прядение кабеля из параллельных проволок, обычно выполняемое на месте строительства, связано со значительными технологическими трудностями.

Исходным материалом для всех типов кабелей является высокопрочная стальная проволокадиаметром 2,5 … 7 мм с временным сопротивлением 1000 … 2400 МПа, которая в процессе изготовления подвергается специальной термической и холодной обработке, с одновременным нанесением на нее антикоррозионного покрытия (чаще всего цинкового).

К особенностям конструкции канатов из параллельных проволок можно отнести:

– разрывное усилие каната близко к разрывному усилию одной проволоки;

– отсутствие свивочных напряжений;

– высокая изгибная жесткость проволок;

– высокая усталостная прочность каната;

– канаты не допускают резких перегибов;

– сложность изготовления канатов;

– относительно низкая коррозионная стойкость (требуются специальные меры по защите от коррозии).

Для защиты любых канатов от атмосферных осадков применяется:

– оцинковка проволок (и др. гальванические покрытия);

– заполнение полостей между проволоками полимерным составом, синтетическим каучуком или цементным раствором (под большим 60 …80 атмосфер, давлением);

– пропитка каната растительным (льняным) или нефтяным маслом с добавкой графита (смесь должна попасть во все промежутки между проволоками);

– использование поливинилфторидных лент и полиэтиленовых труб (заполненных или незаполненных) (рис. 7.4);

– покрытие каната нейлоновой оболочкой усиленной стекловолокнистой сеткой;

– обмотка несколькими слоями стеклоткани с последующей обмоткой лентой из нержавеющей стали толщиной 0,5 мм (см. образец);

– применение покрытия в виде эпоксидной смолы с цинковым порошком;

– промазывание прядей кабеля водоустойчивой пастой из свинцового сурика с последующим окрашиванием (так было на Севернском мосту);

– окрашивание содержащими свинец красками.

Рис. 7.4 Защита подвесок моста через пролив Большой Бельт в Дании от коррозии

Защита канатов от коррозии

Основные несущие канаты новых сооружений по всей свободной длине, а также в зонах анкеровки должны быть оснащены, как минимум, двумя надежными системами защиты. Внутренний барьер – смазки, защитные чулки, эпоксидные или гальванические покрытия, должны полностью предохранять всю длину каната и участки анкеровки. Наружный барьер – неметаллические материалы, полиэтиленовые трубы, половинилфторидные ленты и другие обмоточные материалы.

В 1990-х годах специалисты компании DC Braun (Ди-Си Браун), создали эластомерную обмоточную ленту «кейблгард», применяемую как при ремонте, так и при возведении новых мостов.

Материал ленты экологически «чист» и не требует особой подготовки поверхности и очистки ее растворителями. Лентой можно обматывать оголенные канаты и канаты, защищенные полиэтиленовыми трубами. Лента состоит из трех слоев: полимер – армоткань – полимер. Полимер представляет собой соединение полиэтилена хлорсульфаната. Для придания требуемого цвета в состав материала коррозийной защиты включают светостойкие красители, благодаря чему отпадает необходимость окраски вручную. Номинальная толщина ленты 1,14 мм (±0,08 мм). Таким образом, при 50%-ном перехлесте ленты (при намотке) на канат толщина защитного покрытия составит приблизительно 2,28 мм. Ленту «кейбгард» можно наматывать на канат непосредственно поверх существующей покраски или на гальваническое покрытие. Для этого используют обмоточную машину. При обмотке лента натягивается с достаточно большим усилием, соответствующим относительному удлинению от 3 до 10 % . В первые сутки после обмотки ленту необходимо нагреть в течение 5 – 7 мин до температуры 150°С, чтобы спаять перехлест и обеспечить усадку ленты, благодаря чему произойдет обжатие каната. Несмотря на плотное обжатие каната в результате усадки ленты, она не приваривается к канату и не прилипает к нему, что в будущем обеспечивает возможность удаления ленты для осмотра каната.

Прочностные характеристики обмоточной ленты «кейблгард»: при испытании на мембранный разрыв – свыше 425 Н, при испытании на отрыв лоскута по методике стандарта АSTM D-751 – свыше 40 Н.

Ремонт канатов

Мероприятия по ремонту, как правило, ограничиваются простой заменой обмотки и зачеканкой хомутов подвесок, но иногда возникает необходимость в полной замене канатов.

При оценке состояния главных несущих канатов первая операция заключается в удалении обмотки каната и очистке наружных проволок на участке между хомутами, затем следует удаление старого покрытия, которое при строительстве первых висячих мостов изготовлялось из пасты с применением свинцового сурика.

Поскольку отходы свинца являются высоко токсичными, чтобы предотвратить их сдув из зоны работ, операции выполняют внутри специального герметизированного укрытия, возводимого в соответствии с требованиями защиты окружающей среды. Практически герметичные брезентовые укрытия навешивают на конструкции подвесного хода, при этом длина укрытия составляет несколько панелей между хомутами главного несущего каната. Все необходимое оборудование размещается внутри укрытия. С торцов такой брезентовой трубы на каркасе устраивают «двери», которые оборудованы шлюзами в виде нескольких рядов перекрывающих друг друга брезентовых клапанов. Во внутренней полости укрытия непосредственно под несущим канатом подвешивают брезентовый желоб-ловушку, куда собираются мусор и содержащие свинец отходы.

Технология ремонта оборвавшихся или сильно поврежденных коррозией проволок с годами не претерпела значительных изменений. Чаще всего применяют обжимные или резьбовые втулки, с помощью которых новую вставку соединяют с концами проволоки в месте разрыва или удаленного поврежденного участка.

С помощью клиньев из твердых пород дерева несущий канат расклинивают на участках между ближайшими хомутами, благодаря чему в теле каната образуется длинная канавка. Клинья обычно забивают сверху вниз вдоль направления радиуса круга, представляющего собой поперечное сечение каната. Расстояние между клиньями обычно назначают равным 300 мм, однако оно может меняться в зависимости от положения ремонтируемого участка вдоль каната: на участках большей крутизны каната, близких к пилону, расстояние между клиньями уменьшают до 225 мм, а на более пологих участках при приближении к середине пролета клинья располагают на расстоянии 450 мм. Такое изменение расстояний между клиньями объясняется стремлением замедлить процесс растекания льняного масла после его введения в структуру каната.

Сырое льняное масло заливают с расходом приблизительно 12,4 л на 1 м каната при его диаметре от 500 до 600 мм, при этом необходимо «удержать» масло внутри каната максимально долго, чтобы обеспечить полное обволакивание маслом каждой проволоки.

Первоначально, при работе использовали чистое (без добавок) сырое льняное масло, поскольку оно обладает сравнительно низкой вязкостью и способно образовывать защитное покрытие на проволоке при широком диапазоне температур воздуха. По мере совершенствования технологии устройства покрытий в масло (60 %) стали вводить различные антикоррозийные ингибиторы (40 %), что позволило повысить качество покрытия.

После окончания пропитки главного несущего каната маслом клинья извлекают, и канаты с помощью специальной гидравлической обоймы уплотняют. Ее размещают на самом канате, включают в действие четыре гидравлических обжима, оснащенных 60-тонными домкратами.

Эта операция выполнятся в три стадии. Продолжительность каждой стадии длится несколько минут, что достаточно для плотного прилегания проволок друг к другу. По мере обжатия измеряют длину окружности уплотняемого каната и сравнивают ее с длиной окружности до расклинивания. Если первоначальная или меньшая длина окружности достигнута, на канат надевают обжимающий хомут. Если не удалось достичь контрольного показателя, процесс повторяют или до его получения или до состояния, когда после очередного обжатия домкратами степень уплотнения перестает возрастать. Уплотняющую обойму затем перемещают по канату на следующие 300 мм и т. д.

После окончания работ по ремонту каната приступают к операции по нанесению на наружную поверхность уплотненного каната покрытия из защитного материала. Традиционно эта роль отводилась свинцовому сурику, который в виде пастообразной массы наносился на наружные проволоки, создавая плотную, пластичную оболочку, предотвращающую проникновение воды в тело каната. Пасту из свинцового сурика приготовляли путем смешивания 92% порошка окиси свинца и 8% сырого льняного масла. После нанесения слоя пасты канат спирально обматывали мягкой отожженной проволокой, получая второй слой прочного защитного покрытия.

Участки спирального проволочного покрытия ограничивались обжимающими хомутами, при этом концы проволок обмотки зачеканивались в хомутах. Пленка из пасты свинцового сурика играла роль податливой основы, в которую «погружалась» проволока обмотки и которая, «выдавливаясь», заполняла все пустоты, образовавшиеся между витками проволоки обмотки и перпендикулярно им расположенными проволоками главного несущего каната.

В настоящее время, для обмотки проволокой несущих канатов, применяют оборудование позволяющее регулировать и контролировать силу натяжения проволоки в процессе обмотки.

В настоящее время ядовитый для работающих и опасный для окружающей среды свинцовый сурик, постепенно вытесняется новыми материалами – в частности Crikote ZN и Elettrometal (содержащие цинк и окись цинка), основой для них служат антикоррозийные, термоактивные полимеры или полиуретаны, по сравнению со свинцовым суриком они имеют ряд преимуществ: присутствие в них цинка способствует образованию на проволоках гальванического покрытия; они менее токсичны; их базовые составляющие имеют более длительные сроки твердения.

В качестве заключительного элемента защиты канатов обычно применяют многослойную покраску. Так как все элементы конструкции висячих мостов, и в особенности несущих канатов, имеют высокую гибкость, материал покраски должен обладать высокой пластичностью. В течение последних лет были опробованы несколько систем защиты главных канатов, наилучшие результаты к настоящему времени дает использование материала Noxide. Noxide – это водное акрильное покрытие, содержащее высокопластичные полимеры. Достоинства этого материала заключаются в его способности при растяжении удлиняться на 200% без разрыва, кроме того, он не теряет эластичности от ультрафиолетовой радиации, опыт его эксплуатации в промышленных установках подтвердил его долговечность в течение 20-летнего периода. В новых проектах ремонта канатов висячих мостов предусматривается применение этого нового материала взамен традиционной многослойной покраски.

По материалам приложения к журналу «Вестник мостостроения» –

«Мостостроение Мира» № 1-2, 2001 г., Изд. РИЦ ОАО «Институт Гипростроймост».

Наращивание проволок в кабеле происходит при помощи муфт, имеющих обратную нарезку в левой и правой половине. Т.к. диаметр муфт всего в 1,5 раза больше диаметра проволок, стык получается достаточно компактным. При большом количестве проволок в кабеле, сечения неравнопрочных стыков нескольких проволок не могут снизить общую прочность кабеля.

Проволоки укладывают в канат (формируя правильный шестигранник) вокруг сердечника – центральной проволоки – по схеме 1+6+12+18+24+…+n.

Обычно число проволок в канате не менее 91 шт., так в каждом из четырех кабелей моста Verrazano Narrows (рис. 1.5) – 26108 проволок диаметром 5 мм, общая их длина 230 тыс. км.

Принципиальная схема плетения кабеля показана на рис. 7.5.

Диаметр кабелей висячих мостов достигает 1,1 м. После опресовывания кабель приобретает круглую форму.

Рис. 7.5. Принципиальная схема плетения кабеля висячего моста

(если в ободе прядильной машины (прядильного колеса) сделать два желоба,

за один проход оно будет укладывать четыре проволоки)

Хомуты крепления подвесок, крепятся на кабель при помощи муфт (рис. 7.6), на цепи они удерживаются только силами трения.

Рис. 7.6. Узел крепления подвески к кабелю

7.2. Ванты вантовых мостов

Ванты вантовых мостов являются главными несущими элементами моста, поддерживающими балку жесткости и передающими усилия на пилоны.

Ванты вантовых мостов могут быть двух типов:

– гибкие изготавливают аналогично кабелям висячих мостов, из спиральных, многопрядных или закрытых канатов или из параллельных проволок (рис. 7.1, 7.2).

– жесткие представляют собой либо стальные стержни большого диаметра, либо канаты или пучки проволоки, окруженные предварительно напряженной железобетонной оболочкой (рис. 7.7 и приложения) с последующим инъектированием внутренней полости цементным раствором (под большим 60 … 100 атмосфер давлением).

а)  б)

б)  в)

в)

Рис. 7.7. Жесткие ванты

Жесткие ванты применимы в железнодорожных мостах, т.к. они имеют большую площадь поперечного сечения, о большую осевую (продольную) жесткость, что уменьшает вертикальные прогибы сооружения, в местах, где возможна быстрая и сильная коррозия металлических элементов – вблизи химических комбинатов (бетон защищает от агрессивных воздействий) в тропиках и в т.п.

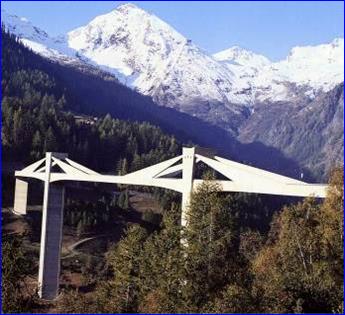

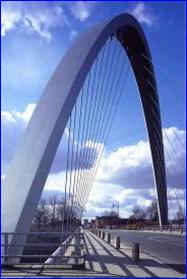

Иногда, применение жестких вант позволяет достичь высокой архитектурной выразительности сооружения (рис. 7.8)

Рис. 7.8. Автодорожный виадук в Швейцарии, 1980 г.

Относительно недавно английской фирмой ICI предложен к использованию для канатов новый материал из синтетического волокна Parafil. Материал не боится коррозии, легче воды (удельный вес его 0,98 г/м3), по прочности не уступает стали, однако он подвержен разрушению от щелочи и ультрафиолетовых солнечных лучей, кроме того, стоимость его достаточно высока.

7.3. Концевые крепления или анкеры кабелей и вант

Концевые крепления (анкеры) кабелей и вант обеспечивают взаимосвязь канатных элементов с другими частями сооружения – пилонами, балками жесткости или фундаментами. Конструкция анкера должна быть устроена равнопрочной канату (кабелю).

Возможными решениями анкеров могут быть анкерные стаканы с цилиндрической или конической полостью:

1. Заливной анкер (рис. 7.9 а) – расплетенный конец каната заливается легкоплавким но достаточно прочным сплавом цветных металлов (олова, сурьмы, свинца или цинка, алюминия, меди и магния (tплавления = 460 … 480ºС)). К недостаткам использования таких анкеров следует отнести сложность технологий, расход дорогостоящих компонентов, опасность при производстве работ.

2. Анкеры с холоднотвердеющими смесями (рис. 7.9 б) – анкер с запрессовкой проволок и анкерующей смесью на основе эпоксидной смолы (температура твердения +20ºС). Однако такие анкеры обладают повышенной деформативностью.

а)

б)

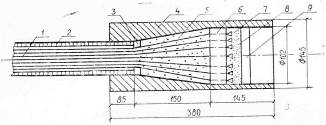

Рис. 7.9. Конструкции анкеров.

а) заливной цилиндрический анкер, б) анкер с запрессовкой головок (т.н. «анкер ЦНИИСа»)

1 – канат (витой или из параллельных проволок); 2 – предохранительная трубка; 3 – втулка; 4 – обойма;

5 – анкерующая смесь холодного твердения (эпоксидная смола); 6 – упорная плита; 7 – концы проволок;

8 – противокоррозионный материал; 9 – заглушка

Рис. 7.10. Анкеры моста через р. Шексну в г. Череповце

7.4. Пилоны висячих и вантовых мостов

В настоящее время конструкции пилонов висячих и вантовых мостов весьма разнообразны, пилоны различают:

– по материалу;

– по типу жесткости вдоль моста;

– по типу поперечного сечения самого пилона;

– по типу поперечного сечения стоек пилона;

– по расположению балки жесткости.

– по материалу – железобетонные или металлические (раньше применялись и каменные), причем из опыта проектирования известно, что при пролетах длиной до 300 … 350 м экономичнее оказываются железобетонные пилоны, при больших пролетах – металлические.

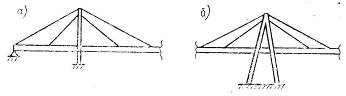

– по типу жесткости вдоль моста – гибкие, жесткие или шарнирно опертые (рис. 7.11).

в)

в)

Рис. 7.11. Типы пилонов

а – гибкий, б – жесткий, в – шарнирно опертый (используется только при небольших нагрузках)

Гибкие пилоны делают железобетонными или металлическими, шарнирно опертые – металлическими. Жесткие пилоны выполняются, как правило, железобетонными, они хорошо воспринимают изгиб при несимметричном загружении пролетного строения, однако им требуются широкие промежуточные опоры, поэтому особого распространения такие конструкции не получили.

|

Следует отметить, что в висячих мостах, для обеспечения постоянной величины распора на всей длине кабеля, необходимо обеспечить продольно-подвижное опирание кабеля на пилоне.

Рис. 7.12. Опирание кабеля на пилон

При жестких пилонах продольно-подвижное опирание кабеля обеспечивается за счет постановки на вершине пилона подвижных опорных частей, в гибких пилонах – за счет гибкости самого пилона, а в шарнирно опертых– за счет качания стоек пилона.

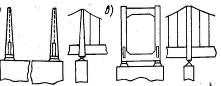

– по типу поперечного сечения пилона – одностоечные, двухстоечные, рамные или решетчатые, что определяется исходя из длины пролета (определяющей высоту пилона и величину усилия в нем), ширины моста, количества плоскостей вант и характера их расположения.

Простейшими схемами пилонов являются одностоечные и двухстоечные (рис. 7.13 а, б, в, 7.14) которые применимы при небольших длинах пролетов. При увеличении длины пролета и ширины моста, основу пилонов составляет рама П-образная (рис. 7.13 г, 7.14), А-образная (рис. 7.13 д, 7.14), ромбовидная (рис. 7.13 е, 1.18) или решетчатая (рис. 7.13 ж) имеющие значительно большую устойчивость.

а)  б)

б)  в)

в)  г)

г)  д)

д)  е)

е)  ж)

ж)

Рис. 7.13. Пилоны висячих и вантовых мостов

а, б – одностоечный (сокращаются размеры опор), в – двухстоечный, г – рамный П-образный,

|

д – рамный А-образный (пониженная устойчивость пилона), е – ромбовидный (алмазный), ж – решетчатый

д – рамный А-образный (пониженная устойчивость пилона), е – ромбовидный (алмазный), ж – решетчатый

Рис. 7.14. Пилоны мостов (в Италии, в США и во Франции)

– по типу поперечного сечения стоек пилонов определяемому материалом и действующими в пилоне усилиями.

Стойки пилонов чаще всего представляют собой конструкцию прямоугольного сечения с соотношением размеров 1:1 … 1:2, с бóльшим размером ориентированным вдоль оси моста.

Для железобетонных пилонов мостов небольшого пролета, характерны прямоугольные сплошные или двутавровые сечения стоек, в мостах больших пролетов железобетонные стойки – коробчатые. Для металлических пилонов стойки пилонов коробчатые, усиленные ребрами жесткости (рис. 7.15, 7.16).

Рис. 7.15. Поперечные сечения стоек пилонов

Рис. 7.16. Пространственная модель

и блок стойки пилона моста через р. Неву перед монтажом

Поперечное сечение стоек пилона, как правило, меняется по высоте с уменьшением кверху в соответствие с эпюрой усилий.

– по расположению балки жесткости – балка может не прерываясь проходить сквозь отверстия в пилонах (см. рис. 7.17) (конструкция пилонов при этом усложняется, однако балка непрерывна и усилия в ней выровнены по длине),

Рис. 7.17. Пилоны, имеющие отверстия для пропуска балок жесткости

(на левом рисунке показаны пилоны Крымского моста)

расположение балки жесткости может быть между стойками пилонов (рис. 7.13 в, 7.18), иногда балку жесткости опирают на ригель А-образного пилона (рис. 7.13 г, д, е, 7.18). В редких случаях пилон может опираться на балку жесткости (рис 7.11 в, 7.13 а, б) в этом случае опоры пилон не касается.

Рис. 7.18. Пилоны висячих мостов (1920-е, 1930-е г.г.)

Отсутствие опирания балки на пилон, способствует выравниванию и снижению изгибающих моментов в балке. При этом продольные силы торможения воспринимаются вантами и неподвижной опорной частью на одном из концов моста.

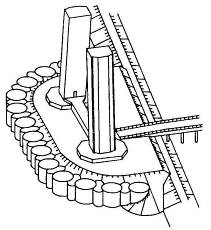

Для защиты пилонов современных больших мостов от навала судов, около них насыпают островки (искусственные мели) (рис. 7.19), или устраивают т.н. бамперные системы – подводные демпферы (поплавки) и т.п.

Рис. 7.19. Схема защитного ограждения пилона вантового моста Нормандия

Конструкции пилонов не имеют специфических особенностей, поэтому проектируются индивидуально, а при выборе схемы пилона в первую очередь следует руководствоваться экономическими и архитектурными соображениями (рис. 7.20 и приложения).

Рис. 7.20. Пилоны мостов

(стоечный пилон моста в Англии, арочные пилоны моста в Манчестере

и моста пролетом 120 м в Японии, 1996 г.)

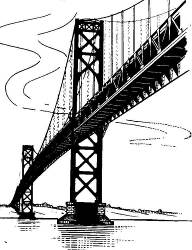

На рис. 7.21 и 7.22 показаны принципиальные схемы анкерных (концевых) опор висячих мостов и фотография пилонов и анкерных опор моста через пролив Большой Бельт в Дании.

|

Рис. 7.22. Пилоны и анкерные опоры моста через пролив Большой Бельт, 1998 г.

(основной пролет моста 1624 м).

7.5. Балки жесткости висячих и вантовых мостов

Балки выполняют несколько важных функций: воспринимают временную нагрузку, передавая усилия на ванты или кабель; работают в составе всей системы, увеличивая ее жесткость; воспринимают распор в безраспорных конструкциях.

Балки жесткости работают на изгиб, растяжение (сжатие) и на кручение от вертикальных и горизонтальных нагрузок и от аэродинамических воздействий.

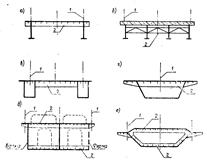

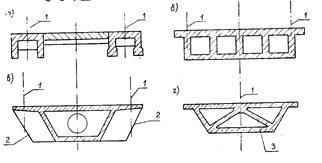

По материалу балки жесткости проектируются металлическими, железобетонными или сталежелезобетонными (рис. 7.23).

Рис. 7.23. Типы балок жесткости (металлических железобетонных)

1 – плоскость вант; 2 – поперечные и консольные балки-диафрагмы; 3 – распределительная ферма

Для висячих мостов целесообразно применение металлических балок, как более легких, что приводит к снижению веса кабеля, пилонов и анкерных опор.

Для вантовых мостов при относительно небольших пролетах 150 … 200 м, целесообразны железобетонные балки жесткости, хорошо воспринимающие сжимающие усилия от вант, однако при пролетах длиной 250 … 450 м и более экономичными оказываются металлические балки. При стальных балках жесткости, проезжая часть, как правило, устраивается в виде стальной ортотропной плиты или включенной в работу главных балок железобетонной плиты.

Сталежелезобетонные балки позволяют объединить достоинства металлических (небольшой собственный вес) и железобетонных (высокая жесткость) конструкций, они применимы при пролетах 200 … 300 м. Однако сложность представляет обеспечение работы железобетонной плиты в зоне отрицательных моментов при возникновении S-образного прогиба висячей конструкции.

В последнее время в мостостроении успешно применяют сталежелезобетонную плиту, в которой поверх ребристой стальной ортотропной плиты – поддона, укладывают монолитную железобетонную плиту небольшой толщины, что дает уменьшение постоянной нагрузки по сравнению с обычной железобетонной плитой, и уменьшение расхода стали по сравнению с обычной ортотропной плитой.

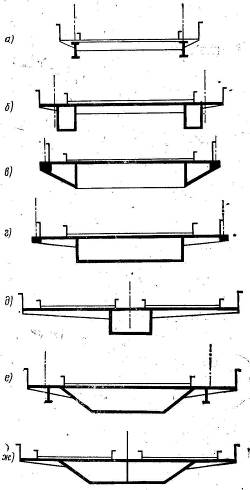

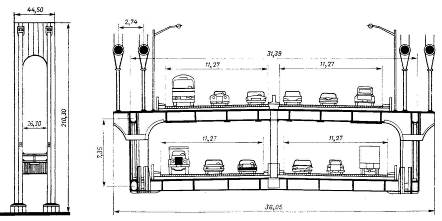

По конструктивным формам балки жесткости изготавливают: в виде двух сплошностенчатых стальных или железобетонных балок, объединенных через 2 … 4 м поперечными балками, на которые опирается плита проезжей части (рис. 7.24 а, 7.25); в виде жестких на кручение стальных или железобетонных коробчатых балок, расположенных по бокам проезжей части (рис. 2.24 б, в) или посередине моста (рис. 7.24 г, д); в виде коробчатых балок с наклонными стенками (рис. 7.24 в, е, ж, 7.26); в виде решетчатых ферм (рис. 2.27 и 2.28).

Ванты или подвески закрепляют непосредственно к балке жесткости (рис. 7.24 а, б, д, ж) или к специальным бортовым балкам (рис. 7.24 в, г, е).

Рис. 7.24. Балки жесткости висячих и вантовых мостов:

а – две плоские балки; б, в – две коробчатые балки; г – одна коробчатая балка с двумя плоскостями подвесок или вант; д – одна коробчатая балка с одной плоскостью вант; е, ж – коробчатые балки с наклонными стенками

Рис. 7.25. Вид снизу на балку жесткости вантового моста через р. Шексну в г. Череповце

(видны поперечные балки проезжей части и диафрагмы в местах крепления вант)

Рис. 7.26. Севернский мост пролетом 988 м у г. Бристоль в Англии, 1967.

(коробчатое сечение балки жесткости высотой 3,04 м)

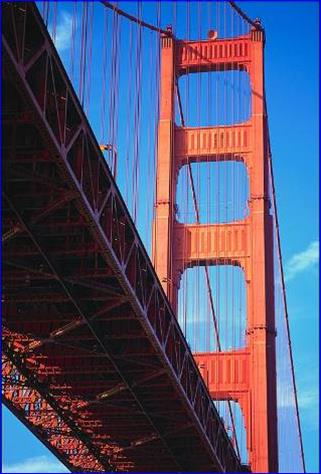

Рис. 7.27. Пилон и решетчатая балка жесткости моста Verrazano Narrows

Рис. 7.28. Пилон и решетчатая балка жесткости моста Золотые Ворота

Дата добавления: 2016-08-23; просмотров: 10700;