ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ

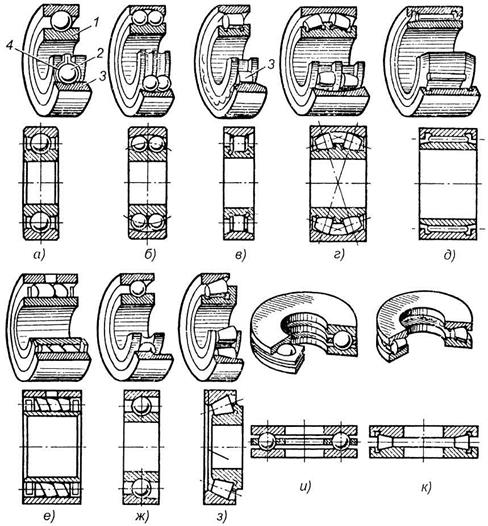

Основные типы подшипников качения представлены на рис. 9.1.

Рис. 9.1. Основные типы подшипников качения:

а) шариковый радиальный однорядный (ГОСТ 8338–75);

б) шариковый радиальный сферический двухрядный (самоустанавливающийся, ГОСТ 5720–75); в) роликовый радиальный с короткими цилиндрическими

роликами (ГОСТ 8328–75); г) роликовый радиальный сферический двухрядный (самоустанавливающийся, ГОСТ 24696–81); д) роликовый игольчатый

(ГОСТ 4657–82); е) роликовый с витыми роликами; ж) шариковый радиально-упорный однорядный (ГОСТ 831–75); з) роликовый конический (ГОСТ 333–79); и) шариковый упорный (ГОСТ 6874–75); к) роликовый упорный; 1 – внутреннее кольцо; 2 – тело качения; 3 – наружное кольцо; 4 – сепаратор

Выбор подшипников подинамической грузоподъемности С (по заданному ресурсу или долговечности) выполняют при частоте вращения n ≥ 10 мин -1. При частоте вращения от 1 до 10 мин -1 при расчетах принимают n = 10 мин -1. Условие выбора подшипников:

Спотребная ≤ Сбазовая.

Базовая динамическая грузоподъемность подшипника С – это такая постоянная стационарная сила, которую подшипник может теоретически воспринимать в течение 1млн. оборотов без появления признаков усталости не менее, чем у 90 % из числа подшипников, подвергающихся испытанию. При этом под С для радиальных и радиально-упорных подшипников (с невра-щающимся наружным кольцом) понимают радиальную силу Сr. Величины Сr указаны в справочниках для каждого типоразмера подшипника.

Проверочный расчет выбранных ранее подшипников (раздел 5) сводится к расчету динамической грузоподъемности Сrр, Н, или базовой долговечности L10h, ч, (или L10, млн. оборотов) и сравнению их с базовой грузоподъемностью Сr, Н, или с требуемой долговечностью Lh, ч, (L10, млн. оборотов) по условиям

Сrр ≤ Сr или L10h ≥ Lh.

Базовая динамическая грузоподъемность подшипника Сr – это такая постоянная стационарная сила, которую подшипник может теоретически воспринимать в течение 1млн. оборотов без появления признаков усталости не менее, чем у 90 % из числа подшипников, подвергающихся испытанию. Величины Сr указаны в справочниках для каждого типоразмера подшипника (см. Приложение).

Требуемая долговечность подшипника Lh определена ГОСТ 16162-93 и составляет для зубчатых Lh ≥ 10000 ч. При определении Lh следует учесть срок службы (ресурс) проектируемого привода, а также рекомендуемые значения требуемой долговечности подшипников Lh различных машин (см. табл. 9.4).

Расчетная динамическая грузоподъемность Сr,Н, и базовая долговечность L10h, ч, определяются по формулам:

;

;  , (9. 1)

, (9. 1)

где RЕ – эквивалентная динамическая нагрузка, Н (см. 9.1); т – показатель степени: т = 3 – для шариковых подшипников, т = 3,33 – для роликовых подшипников; а1– коэффициент надежности, при безотказной работе подшипников γ = 90% а1 = 1; а23– коэффициент, учитывающий влияние качества подшипника при его эксплуатации; при обычных условиях работы подшипника а23 = 0,7...0,8 – для шариковых подшипников; а23 = 0,6...0,7 – для роликовых конических подшипников; n – частота вращения внутреннего кольца подшипника соответствующего вала, об/мин.

Эквивалентная динамическая нагрузка RЕ учитывает характер и направление действующих на подшипник нагрузок, условия работы и зависит от типа подшипника. Формулы для определения эквивалентной динамической нагрузки RЕ для однорядных радиальных шарикоподшипников и одно-, двухрядных радиально-упорных шарико- и роликоподшипников приведены в табл. 9.1. Порядок определения эквивалентной нагрузки RE и расчета динами-ческой грузоподъемности Сrр и долговечности L10h в зависимости от типа подшипника рассмотрен ниже.

Таблица 9.1

Определение эквивалентной нагрузки RЕ

при при  ; ;

при при  ; ;

| ||||||

| Определяемая величина | Обозначение | Радиальные шарикоподшипники | Радиально-упорные шарикоподшипники | Конические шарикоподшипники | ||

| угол контакта α, град | ||||||

| Коэффициент радиальной нагрузки | X | 0,56 |

|

|

|

|

| Коэффициент осевой нагрузки | Y | табл. 9. 2 | табл.9.3 табл.9.3 |

|

|

|

| Коэффициент влияния осевого нагружения | e | табл. 9. 2 | табл.9.3 табл.9.3 |

|

|

|

| Осевая составляющая радиальной нагрузки подшипника, Н | RS | – | RS1 = e Rr1, RS2 = e Rr2 | RS1 = 0,83 e Rr1, RS2 = 0,83 e Rr2 | ||

| Осевая нагрузка подшипника, Н | Ra | Ra = Fa | Ra определяется отдельно для левого и правого подшипников вала по табл. 9.6 в зависимости от схемы их установки и соотношения сил RS1, RS2, Fa. | |||

| Радиальная нагрузка подшипника, Н | Rr | Rr = R - суммарная реакция подшипника (см. рис. 8.1…8.4) | ||||

| Осевая сила в зацеплении, Н | Fa | Выбирается по табл. 6.1 для определения коэффициентов e и Y радиальных и радиально-упорных шарикоподшипников и осевой нагрузки Ra. | ||||

| Статическая грузоподъемность, Н | С0r | Выбирается из табл. К27…К30 для определения коэффициентов e и Y радиальных и радиально-упорных шарикоподшипников | ||||

| Коэффициент безопасности | Kб | Определяется по табл. 9. 4 в зависимости от характера нагрузки и вида машинного | ||||

| Температурный коэффициент | KТ | KТ = 1 – выбирается по табл. 9.5 для рабочей температуры подшипника до 100° С | ||||

| Коэффициент вращения | V | V = 1 – при вращающемся внутреннем кольце подшипника | ||||

| Примечания:1. Выбор формулы для расчета эквивалентной нагрузки зависит от сравнения отношения Ra/ V Rr с коэффициентом e. 2. Значение коэффициентов X, Y, e в числителе – для однорядных подшипников, в знаменателе – для двухрядных (сдвоенных однорядных).3. Угол конуса α для роликовых конических подшипников определяется в зависимости от типоразмера. 4. * – конические роликоподшипники и конические роликоподшипники с буртом на наружном кольце. |

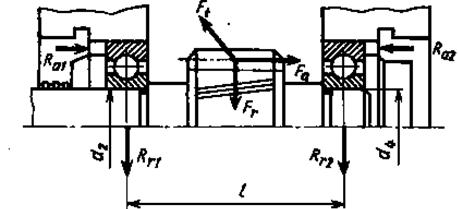

Определение RE, Сrр, L10h для радиальных шариковых однорядных подшипников, воспринимающих осевую нагрузку (рис. 9.2).

Рис. 9.2. Радиальные шарикоподшипники, установленные враспор

При конструировании по этой схеме осевые составляющие радиальных нагрузок RS1 = RS2= 0 и осевую силу в зацеплении Fа воспринимает подшипник, ограничивающий осевое перемещение вала под действием этой силы и испытывающий осевое нагружение Ra,равное этой силе (см. табл. 9. 6). Расчет эквивалентной нагрузки выполняется только для подшипника с большей радиальной нагрузкой Rr в последовательности:

1) определяется отношение  ;

;

2) определяются коэффициенты е и у по отношению  ;

;

3) по результату сопоставления  выбирается формула и определяется эквивалентная динамическая нагрузка RE;

выбирается формула и определяется эквивалентная динамическая нагрузка RE;

4) рассчитывается динамическая грузоподъемность Сrр идолговечность L10h подшипника.

Таблица 9.2

Значения коэффициентов e и Y ъ

для радиальных однорядных шарикоподшипников

| Ra/C0r | 0,014 | 0,028 | 0,056 | 0,084 | 0,11 | 0,17 | 0,28 | 0,42 | 0,56 |

| e | 0,19 | 0,22 | 0,26 | 0,28 | 0,30 | 0,34 | 0,38 | 0,42 | 0,44 |

| Y | 2,30 | 1,99 | 1,71 | 1,55 | 1,45 | 1,31 | 1,15 | 1,04 | 1,00 |

Таблица 9.3

Значения коэффициентов e и Y

для радиально-упорных шарикоподшипников, α = 12°

| iRa/C0r | 0,014 | 0,029 | 0,057 | 0,086 | 0,11 | 0,17 | 0,29 | 0,43 | 0,57 |

| e | 0,30 | 0,34 | 0,37 | 0,41 | 0,45 | 0,48 | 0,52 | 0,54 | 0,54 |

| Y | 1,81 2,08 | 1,62 1,84 | 1,46 1,60 | 1,34 1,52 | 1,22 1,39 | 1,13 1,30 | 1,04 1,20 | 1,01 1,16 | 1,00 1,16 |

| Примечания:1. i – число рядов тел качения, для однорядных подшипников i = 1; для двухрядных (сдвоенных) подшипников i = 2. 2. Коэффициент Y в числителе – для однорядных подшипников, в знаменателе – для двухрядных. 3. Ra = Fa – осевая сила в зацеплении. (табл. 9.1). |

Таблица 9.4

Значение коэффициента безопасности Kб

и требуемой долговечности подшипника Lh

| Машина, оборудование и характер нагрузки | Lh | Kб |

| Спокойная нагрузка (без толчков): ленточные транспортеры, работающие под крышей при непылящем грузе, блоки грузоподъемных машин | (3…8)103 | 1…1,1 |

| Легкие толчки. Кратковременные перегрузки до 125 % от расчётной нагрузки: металлорежущие станки, элеваторы, внутрицеховые конвейеры, редукторы со шлифованными зубьями, краны электрические, работающие в легком режиме, вентиляторы машины для односменной работы, эксплуатируемые не всегда с полной нагрузкой, стационарные электродвигатели, редукторы | (8…12) 103 | 1,1…1,2 |

| (10…25)103 | 1,2…1,3 | |

| Умеренные толчки и вибрации. Кратковременные перегрузки до 150 % от расчетной нагрузки: редукторы с фрезерованными зубьями 7-й степени точности, краны электрические, работающие в среднем режиме шлифовальные, строгальные и долбежные станки, центрифуги и сепараторы, зубчатые приводы 8-й степени точности, винтовые конвейеры, краны электрические | (20…30)103 | 1,3…1,4 |

| (40…50)103 | 1,5…1,7 | |

| Значительные толчки вибрации. Кратковременные перегрузки до 200 % от расчетной нагрузки: ковочные машины, галтовочные барабаны, зубчатые приводы 9-й степени точности | (60…100)103 | 1,7…2 |

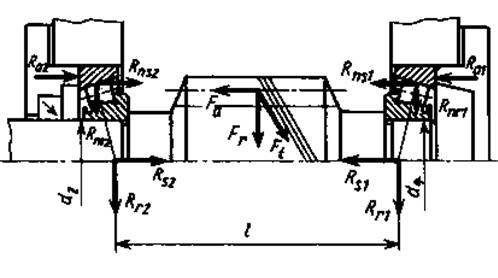

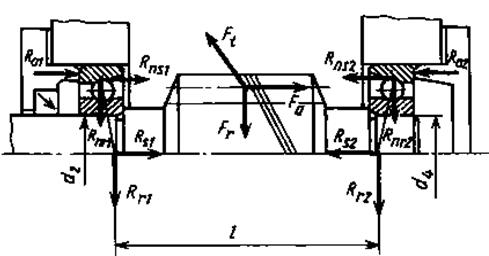

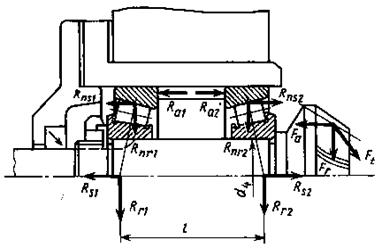

Определение RE, Сrр, L10h для радиально-упорных шариковых и роликовых однорядных подшипников(рис. 9.3 – 9.5).

В этих схемах каждый подшипник вала испытывает свою осевую нагрузку Ra1, Ra2, зависящую от схемы установки подшипников и соотношения осевой силы в зацеплении редукторной пары Fа (см. табл. 9.1) и осевых составляющих радиальных нагрузок в подшипниках RS1, RS2,(см. табл. 9.6). Поэтому эквивалентная динамическая нагрузка рассчитывается для каждого подшипника (RE1, RE2),с целью определения наиболее нагруженной опоры в последовательности:

1) определяется коэффициент влияния осевого нагружения е;

определяются осевые составляющие радиальной нагрузки RS1, RS2;

2) определяются осевые нагрузки подшипников Ra1, Ra2;

3) вычисляются отношения Ra1/VRr1и Ra2/VRr2;

4) по результатам сопоставлений Ra1/VRr1≥е, Ra2/VRr2≥е выбирается соответствующая формула и определяются эквивалентные динамические нагрузки

RE1 и RE2;

5) сравниваются значения RE1 и RE2 и определяется более нагруженный подшипник;

6) рассчитываются динамическая грузоподъемность Сrр и долговечность L10h по большему значению эквивалентной нагрузки RE;

7) определяется пригодность подшипников по условию Сrр ≤ Сr.

Рис. 9.3. Роликовые конические подшипники, установленные враспор

Рис. 9.4. Роликовые радиально-упорные шариковые подшипники,

установленные враспор

Рис. 9.5. Роликовые конические подшипники, установленные врастяжку

Определение RE, Сrр, L10h для радиально-упорных шариковых и роликовых двухрядных (сдвоенных однорядных) подшипников фиксирующих опор, установленных по схеме 2.

При расчете таких подшипников следует иметь в виду, что даже небольшие осевые силы Ra влияют на значение эквивалентной нагрузки RE.

При определении динамической грузоподъемности Сrр и долговечности L10h фиксирующей опоры, состоящей из сдвоенных радиально-упорных подшипников, установленных по схемам враспор и врастяжку, пару одинаковых подшипников рассматривают как один двухрядный радиально-упорный подшипник (c числом рядов тел качения i = 2). Определение ведется в следующей последовательности:

1) вычисляется отношение  ,где Ra = Fa – осевая сила в зацеплении;

,где Ra = Fa – осевая сила в зацеплении;

2) определяется коэффициент влияния осевого нагружения е;

3) анализируется соотношение  и выбирается соответствующая формула для определения эквивалентной нагрузки RE.

и выбирается соответствующая формула для определения эквивалентной нагрузки RE.

Следует иметь в виду, что если  ,то у сдвоенного подшипника работают оба ряда тел качения и RE рассчитывают по характеристикам (X, Y) двухрядного радиально-упорного подшипника. При этом считают, что радиальная нагрузка (реакция) Rr приложена посередине сдвоенного подшипника.

,то у сдвоенного подшипника работают оба ряда тел качения и RE рассчитывают по характеристикам (X, Y) двухрядного радиально-упорного подшипника. При этом считают, что радиальная нагрузка (реакция) Rr приложена посередине сдвоенного подшипника.

Базовая динамическая грузоподъемность Сr сдвоенного подшипника равна базовой динамической грузоподъемности однорядного подшипника, с коэффициентом умножения 1,6 для шариковых и 1,7 для роликовых подшипников.

Таблица 9.5

Значение температурного коэффициента KT

| Рабочая температура подшипника, °С, до: | |||||||

| KT | 1,0 | 1,05 | 1,1 | 1,15 | 1,25 | 1,35 | 1,4 |

Если  ,то у подшипника работает только один ряд тел качения и RE рассчитывают по характеристикам (X, Y) однорядного радиально-упорного подшипника. В этом случае точка приложения реакции смещается на величину а:

,то у подшипника работает только один ряд тел качения и RE рассчитывают по характеристикам (X, Y) однорядного радиально-упорного подшипника. В этом случае точка приложения реакции смещается на величину а:  – для двухрядных радиально-упорных шарикоподшипников;

– для двухрядных радиально-упорных шарикоподшипников;  – для двухрядных конических ролико-подшипников. Поэтому, прежде чем определить RE,необходимо пересчитать ре-

– для двухрядных конических ролико-подшипников. Поэтому, прежде чем определить RE,необходимо пересчитать ре-

акции вала R1и R2 по фактическому расстоянию l между точками приложения реакций в фиксирующей и плавающей опорах:

l = L – а –0,5В – при установке подшипников фиксирующей опоры враспор;

l = L + а –0,5В – при установке врастяжку;

4) определяется эквивалентная динамическая нагрузка RE;

5) рассчитывается динамическая грузоподъемность Сrр и долговечность L10h двухрядного радиально-упорного подшипника;

6) определяется пригодность сдвоенных радиально-упорных подшипников фиксирующей опоры по условию Сrр ≤ Сr.

Если в результате расчетов условие Сrр ≤ Сr (L10h > Lh),то предварительно выбранные подшипники пригодны для конструирования подшипниковых узлов.

Необходимо рассмотреть действия при получении следующих двух возможных результатов расчета:

1. Расчетная динамическая грузоподъемность Сrр намного меньше базовой грузоподъемности Сr, т.е. выполняется условие Сrр « Сr.

В этом случае:

· заменяют подшипник по серии (среднюю серию на легкую, легкую на особо легкую), не меняя при этом типа подшипника;

· меняют данный тип подшипника на другой, менее грузоподъемный

(радиально-упорный шариковый на радиальный шариковый).

2. Расчетная динамическая грузоподъемность больше базовой Сrр > Сr.

В этом случае:

· заменяют подшипник по серии (легкую серию на среднюю, среднюю на тяжелую), не меняя при этом типа подшипника;

· меняют данный тип подшипника на другой, более грузоподъемный

(радиальный шариковый на радиально-упорный шариковый);

· увеличивают диаметр вала под подшипником, при этом частично меняются (увеличиваются) размеры смежных с одной стороны участков вала и масса вала в целом увеличивается.

10. КОНСТРУИРОВАНИЕ ВАЛА ИСПОЛНИТЕЛЬНОГО

МЕХАНИЗМА

Разработка чертежа вала исполнительного механизма (цепного или ленточного конвейера) в стадии технического проекта выполняется на основе разработанного чертежа общего вида (раздел 5, конструирование тихоходных валов).

Стадии проектирования вала исполнительного механизмаприведены ниже.

1. На первом этапе (рис.10.1) по формуле

1. На первом этапе (рис.10.1) по формуле

,

,

где

где  – крутящий момент, Н∙м;

– крутящий момент, Н∙м;  – допускаемое напряжение на кручение, Н/мм2, рассчитывается значение диаметра выходного конца вала. Полученное в результате расчета значение приводится к ближайшему большему стандартному (см. Приложение 2, табл. 2,3) .

– допускаемое напряжение на кручение, Н/мм2, рассчитывается значение диаметра выходного конца вала. Полученное в результате расчета значение приводится к ближайшему большему стандартному (см. Приложение 2, табл. 2,3) .

Проектный расчет производится только на кручение, а для компенсаций неизвестных на этот момент напряжений изгиба и других неучтенных факторов принимают значительно пониженные значения допускаемых напряжений кручения (  = (15–20) МПа).

= (15–20) МПа).

По стандартному значению диаметра вала выбирается и вычерчивается стандартный конец вала (Приложение 2, табл. 2,3).

2. Далее по значению диаметра вала выбирается и устанавливается шпонка (см. Приложение 2, табл. 4) (рис.10.2). В сечении А-А рядом с размером ширины шпонки b (в примере на рис. 10.2 b=10 мм) указывается обозначение посадки шпонки в паз вала. Рассчитывается и проставляется размер, в примере равный 36,3 мм.

Рис. 10.2. Выполнение шпонки на конце вала

3. На этом этапе (рис.10.3) выбирается подшипник 2 (для вала исполнительного механизма – шариковый радиальный двух-рядный сферический), проставля-ются размер его установки l=l2относительно середины шпонки и диаметр d3. Назначается посадка на внутреннее кольцо подшип-ника, устанавливается способ его крепления слева. В качестве этого крепления принято кольцо пружинное упорное 1 по ГОСТ 13942-86. По конструктивным соображениям возможна установка промежуточной ступени диаметром d2 между концом вала и ступенью под подшипник.

3. На этом этапе (рис.10.3) выбирается подшипник 2 (для вала исполнительного механизма – шариковый радиальный двух-рядный сферический), проставля-ются размер его установки l=l2относительно середины шпонки и диаметр d3. Назначается посадка на внутреннее кольцо подшип-ника, устанавливается способ его крепления слева. В качестве этого крепления принято кольцо пружинное упорное 1 по ГОСТ 13942-86. По конструктивным соображениям возможна установка промежуточной ступени диаметром d2 между концом вала и ступенью под подшипник.

Рис. 10.4. Установка корпуса подшипника, крышки и манжетных уплотнений

4. На этом этапе подбирается корпус подшипника 1, крышки 2 подшип-ника и манжетные уплотнения 3 (рис.10.4)(см. Приложение 2). Корпус под-шипника выбирается по диаметру D наружного кольца подшипника. Правая крышка подшипника подбирается также по диаметру D. Левая крышка выбирается как и правая по тому же диаметру D мм, но другому размеру вала, соответственно равному диаметру ступени вала, на который крышка устанавливается. Подбирается уплотнение – манжета. Для регулировки положения и уплотнения крышек устанавливаются прокладки 4, а для фиксации вала в осевом направлении в опоре – кольца 5.

На рис. 10.5 показан вариант конструктивного решения левой опоры вала. Вместо стопорного кольца здесь применена распорная втулка 1, которая правым торцем упирается во внутреннее кольцо подшипника, а левым – в торец полу-муфты 2, закрепленной на валу с помощью концевой шайбы.

Рис. 10.5. Вариант конструктивного решения левой опоры вала

с распорной втулкой

5. Далее конструируется барабан. Он состоит из обода, на который надевается лента, ступицы (ступиц) для установки барабана на вал и диска или спиц, с помощью которых обод и ступица собираются в одно целое. На

рис. 10.6–10.8 приведены различные конструкции барабана и варианты конструирования ступиц.

Рис. 10.6. Конструирование ступени под ступицу при нешироком барабане

| |

| |

Рис. 10.7. Конструкции барабана

Рис. 10.7. Конструкции барабана

Конструкции барабана такая же, как у шкива ременной передачи (только ширина барабана больше, чем у шкива), и в процессе разработки барабана используют те же рекомендации (приведенные ниже), что и при конструировании шкивов ременных передач:

а) конструкция барабана зависит от его размеров, материала и условий работы;

б) наибольшее распространение получили барабаны литые из чугуна марки СЧ 20 (т.к. окружная скорость барабанов обычно менее 30 м/с, нет опасности разрыва от действия центробежных сил). В ряде случаев по условиям режима эксплуатации барабаны изготавливают из легких сплавов, из пластмасс или сварными из стали. При одинаковой прочности толщина почти всех элементов сварной конструкции меньше, чем литой чугунной, что позволяет облегчить конструкцию;

Обод сваривают из стального листа или выполняют из труб, последнее весомо упрощает изготовление, так как позволяет использовать готовую стандартную трубу (при этом трубу выбирают с учетом припуска на обработку обода по наружному диаметру);

в) барабаны малых диаметров (до 350 мм) выполняют сплошными или с отверстиями, а барабаны больших диаметров для уменьшения массы и удобства крепления – со спицами.

г) обод барабана имеет цилиндрическую поверхность. Для предотвращения сбегания ленты с барабана его внешнюю поверхность выполняют выпуклой или с двумя конусами (табл. 10.1);

Таблица 10.1

Величина выпуклостей h внешней поверхности обода

| D, мм | 40…112 | 125…140 | 160…180 | 200…224 | 250…280 | 315…355 |

| h, мм | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

д) возможны конструкции барабана с одной удлиненной (рис.10.6) или двумя ступицами (рис. 10.8). Конструкция с одной удлиненной ступицей более технологична, но её использование возможно только при нешироких барабанах, т.е. когда ширина барабана меньше его длины(Вб < Dб).

е) последовательность изготовления барабана в общем случае сле-дующая: к ступицам барабана приваривают диски и спицы, закрепляют ступицы на валу, надевают завальцованный обод, стягивают его на дисках и заваривают продольные швы, сваривают обод с дисками (можно только одним наружным швом) и спицами, устанавливают барабан на станок по центрам вала и обрабатывают наружную поверхность барабана.

ж) основные размеры барабана показаны на рис. 10.9. При конструировании барабана рекомендуется использовать следующие соотношения:

наружный диаметр ступицы

Dст ≥ 1,6d,(10.1)

где d – диаметр вала под ступицу;

толщина

δо = 0,02(Dб + В), (10.2)

где Dб – диаметр барабана, мм; В – ширина барабана, мм;

толщина

δ ≈ (0.9…0.8) δо (10.3)

толщина

δ1 = (Dст - d)/2. (10.4)

Если δ1 / δ >2, то δ2 = 1,5 δ и h ≥ 4(δ2 - δ) ; (10.5)

если δ1 / δ ≤ 2, то δ2 = δ , (10.6)

и в этом случае наклонный участок высотой h не делают, а переход выполня-

ется радиусом

R ≈ 0,5δ. (10.7)

Толщины элементов в сварной конструкции рассчитываются по выше

приведенным формулам с введением поправочного коэффициента

δ = 0,8δ; (10.8)

δо = 0,8 δо;(10.9)

δ1= δ1 (10.10)

δ2 = δ. (10.11)

|

Рис. 10.9. Установка барабана на вал

Дата добавления: 2016-08-06; просмотров: 8756;