КОМПОНОВКА ПРИВОДА И ПРОЕКТИРОВАНИЕ РАМ

Общая схема привода содержит электродвигатель, редуктор, соединительную муфту, открытую передачу (зубчатую или гибкой связью – ременную или цепную) и сварную раму. Необходимыми исходными данными для компоновки привода являются размеры электродвигателя, редуктора, соединительной муфты и открытой передачи. Чертеж привода выполняют на листе формата А1, как правило в масштабе 1:2 или 1: 2,5, или 1:4, в двух проекциях, и оформляют как сборочный чертеж (рис. 13.1, 13.2).

Соединение электродвигателя с редуктором осуществляется либо через муфту, либо с помощью ременной передачи, и компоновка привода в этих двух случаях существенно отличается.

Соединение электродвигателя и цилиндрического редуктора с помощью ременной передачи (рис. 12.1).

Рис. 12.1. Привод с ременной передачей

Для выполнения компоновки привода по этой схеме необходимо иметь размеры электродвигателя, салазок, редуктора, муфты тихоходного вала редуктора и завершенный расчет ременной передачи. Салазки под электродвигатель служат для его перемещения с целью натяжения ремня. Салазки выбирают по болту крепления электродвигателя, при этом размер болта назначают по диаметру отверстий d3в лапах (так, чтобы он свободно входил в отверстие).

Положение электродвигателя на салазках должно быть таким, чтобы по мере вытяжки ремня в процессе эксплуатации можно было регулировать его натяжение, перемещая электродвигатель с помощью упорных винтов салазок. Между упором салазок и лапой электродвигателя первоначально должно быть расстояние, примерно равное диаметру упорного винта салазки d2, чтобы иметь больший запас перемещения при натяжении ремня. Толщину упора также можно принимать равной диаметру резьбы. Внешний размер по лапам электродвигателя равен примерно сумме размеров межцентрового расстояния между отверстиями в лапах электродвигателя и удвоенного расстояния от оси отверстия крепления электродвигателя до внешней поверхности лапы (≈ 1,5d3 где d3 – диаметр отверстия в лапах электродвигателя).

Перед началом выполнения чертежа следует определиться с масштабом изображения, для чего устанавливают примерные габариты привода.

Габарит по длине L (рис. 13.1) равен сумме размеров межосевого расстояния ременной передачи а, расстояния от оси вращения электродвигателя до внешнего края салазок и расстояния от оси быстроходного вала редуктора до его крайней точки или до крайней границы муфты, установленной на тихоходном валу редуктора.

В зависимости от типа редуктора габарит по ширине В диктует соответствующий размер редуктора или электродвигателя по длине. Габарит В уточняют после вычерчивания в плане видимых участков рамы.

Габарит по высоте Н может быть обусловлен высотой редуктора или размером ведомого шкива, устанавливаемого на быстроходный вал, с учетом высоты рамы.

Номер профиля швеллера назначают по диаметру отверстия в лапах редуктора, но при этом высота швеллера должна быть не меньше 1/10 длины рамы. Ременная передача позволяет компенсировать разность по высоте осей вращения валов электродвигателя и редуктора, что дает возможность сваривать раму из швеллеров одного номера и в одной плоскости с применением платиков.

На листе формата А1 с учетом выбранного масштаба и габаритных размеров L, Н и В определяют участки под проекции фасада и плана привода. Примерное расположение и оформление проекций приведено на рис. 12.1.

При выполнении фасадной проекции вначале наносят линии основания и верхней плоскости рамы с учетом толщины платиков (≈ 5 мм). Затем, используя расчетное межосевое расстояние ременной передачи и высоту салазок, наносят центры вала электродвигателя и быстроходного вала редуктора. Из полученных центров проводят окружности шкивов ременной передачи, вала, ступицы и внутренней поверхности обода. При диаметре шкивов D > 350 мм их проектируют со спицами, а при 150 < D ≤ 350 мм диск шкива выполняют с отверстиями. Используя данные размеров по маркам выбранного электродвигателя, редуктора, салазок, муфты, вычерчивают контуры и некоторые конструктивные особенности этих узлов.

На виде сверху (в плане) наносят оси вращения валов электродвигателя и редуктора. Вычерчивают ременную передачу и, используя координаты посадочных мест окончаний валов относительно двигателя или редуктора, вычерчивают эти узлы, а также видимые элементы салазок, муфту тихоходного вала.

Салазки снабжены упором с винтом только с одной стороны. Их устанавливают таким образом, чтобы они были расположены по диагонали. Один винт обеспечивает натяжение ремня, второй препятствует разворачиванию двигателя от силы натяжения ремня.

Соединение электродвигателя и цилиндрического редуктора с помощью муфты (рис. 12.2) .

Примерный габарит привода по длине L складывается из габаритов электродвигателя и редуктора. Размер Н определяется по наиболее удаленной от основания рамы точке двигателя или редуктора. Положение ее зависит от габарита по высоте двигателя или редуктора, а также от высоты профиля рамы. Чаще всего сварную раму изготовляют из швеллеров, номера которых определяют в зависимости от диаметра отверстия под болт крепления редуктора к раме (см. табл. 12.1). Габарит по ширине В равен сумме размеров половины диаметра корпуса электродвигателя, суммарного межосевого расстояния редуктора а∑ и расстояния от оси тихоходного вала до крайней точки корпуса редуктора.

Выполнение чертежа в тонких линиях начинают с фасадной проекции. Наносят ось вращения электродвигателя и быстроходного вала редуктора. На оси откладывают габарит по длине электродвигателя. Вычерчивают конец вала электродвигателя, отложив диаметр вала d1 и длину посадочного участка l1. Отложив расстояние от буртика вала до отверстий крепления двигателя к раме, наносят их координаты.

Торцевая плоскость конца быстроходного вала редуктора должна отстоять от вала электродвигателя на расстояние, определяемое конструкцией муфты. Поэтому необходимо нанести контур муфты, соблюдая взаимное положение полумуфт и валов двигателя и редуктора.

Зная положение торца быстроходного вала редуктора, вычерчивают контур редуктора, обратив внимание на размеры выходных концов валов и их удаление от отверстий крепления редуктора к раме. При отсутствии размеров отдельных элементов корпуса редуктора их размеры также определяют методом пропорций.

Компоновка вида сбоку дает возможность определить примерный габарит привода по длине L и уточнить длину рамы.

При наличии в приводе цепной передачи на выходном валу редуктора вычерчивается звездочка. Конструкции звездочек приведены в подразделе 4.3.

Пример оформления спецификации к чертежу приведен ниже.

Рис. 12.2. Чертеж привода с редуктором Ц2У

Рамы предназначены для установки и крепления на них узлов и деталей привода – двигателя, редуктора, отрытой передачи и т. д.

Экономически выгодно изготавливать рамы сварными в случае единичного изготовления и литыми при массовом производстве. Для изготовления сварной рамы используют швеллеры, уголки и двутавры. В зависимости от расположения крепления элементов привода по высоте рама может быть плоской или ступенчатой.

На рис. 12.3 представлены примеры выполнения различных конструкций рам: 1а –плоская рама линейной компоновки; 1б – длинная плоская рама линейной компоновки с дополнительными диагональными связями для повышения продольной жесткости; 1в – Г-образная плоская рама, позволяющая рационально использовать пространство и обладающая меньшей металлоемкостью по сравнению с линейной, но требующая дополнительной обработки короткого продольного швеллера, чтобы затем качественно вварить его в поперечный; 1г – при требовании поднять раму над основанием, ее устанавливают на стойках и обычно усиливают ее жесткость диагональными связями. Также возможно П-образное и Т-образное изготовление рамы.

Рис. 12.3. Конструкции рам

Обычно высота расположения центра двигателя от основания и высота центра быстроходного вала редуктора от основания различны. Конструкция рамы должна осуществлять точное согласование положения двигателя относительно редуктора, обеспечивая соосность валов (использование специально предназначенных для этих целей видов муфт все же довольно ограничено малым возможным диапазоном компенсации). При разнице до 10 мм наваривают разные по толщине платики. Если разница больше, поперечные швеллеры крепления двигателя (или редуктора) смещают на нужную высоту, используя дополнительные швеллеры или гнутые коробы. Примеры выравнивания разности высот осей вращения валов двигателя и быстроходного вала редуктора (приемы выравнивания других составляющих привода аналогичны) приведены на рис. 2: 1а – выравнивание разности высот до 10 мм достигается навариванием платиков различной высоты; 1б – выравнивание большей разности высот достигается ввариванием швеллера на нужную высоту; 1в, 1г – компенсацияразности высот достигается за счет дополнительного швеллера, перевернутого и положенного корытом вниз или поставленного на полку; 1д –компенсация разности высот достигается за счет установки гнутого из листовой стали короба.

Рис. 12.4. Выравнивание разности высот осей вращения валов

Номер профиля швеллера и уголка из прокатной стали назначают подиаметру отверстий для болта крепления редуктора к раме. Рекомендации по выбору номера профиля и расположению болтов крепления относительно полки швеллера представлены в табл. 12.1 и лучай,танавливают на стойках и раму над полом, ее устанавливают на стойках и ,чаще всего, равнению слинейной 12.2. В местах сверления отверстий под болты крепления двигателя и редуктора приваривают платики, затем их поверхности подвергают фрезерованию, что позволяет достигнуть параллельности привалочных плоскостей двигателя и редуктора.

Таблица 12.1

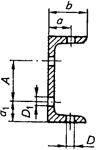

Размеры профиля и размещение отверстий под заклепки и болты из швеллеров

(МН 1387-60 и ГОСТ 11284-75 *)

| № профиля | Размеры полки, мм | Размеры стенки, мм | |||||

| b | A | D | A | a1 | D1 | ||

| 6,5 | - | - | - | ||||

| - | - | - | |||||

| 9,0* | |||||||

| 13,0 | |||||||

| 14а | 15,0* | ||||||

| 17,0* | |||||||

| 16а | |||||||

| 18а | |||||||

| 20а 22а | |||||||

| 24а | |||||||

Примечания:1. При использовании заклепок номинальные диаметры отверстий D1, отмеченные звездочкой, можно увеличить на 2 мм. 2. Размеры a, a1, A, D и D1 предусматривают применение болта с шестигранной головкой по ГОСТ 7798-70* и болта с шестигранной головкой для отверстий из - под развертки по ГОСТ 7817-80*, заклепок стальных с полукруглой головкой для плотно прочных швов по ГОСТ 10301-80* и заклепок стальных с потайной головкой для прочных и плотно прочных швов по ГОСТ 10300-80*. 3. Предельные отклонения размеров a, a1, A, D и D1 назначают индивидуально в зависимости от точности стальных конструкций и условий изготовления последних.

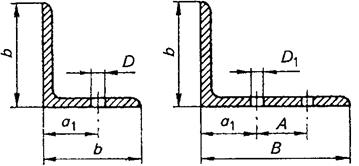

Таблица 12.2

Размеры профиля и размещение отверстий под заклепки и болты из прокатной угловой стали (МН 1387-60 и ГОСТ 11284-75 *)

| b, B | Однорядное расположение отверстия | Двухрядное расположение отверстия | ||||||

| цепное | шахматное | |||||||

| А | Dнаиб | а1 | А | Dнаиб | а1 | А | Dнаиб | |

| 4,5 | - | - | - | - | - | - | ||

| 5,5 | ||||||||

| 6,6 | ||||||||

| 9,0 | ||||||||

| 11,0 | ||||||||

| 13,0 | 6,6 | 6,6 | ||||||

| 17,0 | 9,0 | |||||||

| 11,0 | ||||||||

| 24,0 | 11,0 | |||||||

| 26,0 | 15,0 | |||||||

| - | - | 20,0 | ||||||

| 26,0 | 26,0 | |||||||

| 30,0 | 30,0 |

Примечание:1.При установке заклепок в два ряда в цепном порядке для всех уголков (кроме уголков с шириной полки 125 и 140 мм) размеры A, a1, D и D1 допускается принимать такими же, как при шахматном расположении. 2.Пристыковании профилей двух уголков размеры A, a1, D и D1определяют индивидуально в соответствии с требованиями на изготовление стальных конструкций.

Продольная жесткость рамы считается достаточной, если выполняется соотношение высоты и длины продольных балок H/l ≥ (1/8 –1/10). При наличии в приводе ременной передачи в случае невыполнения рекомендуемого отношения следует увеличить номер профиля, так как рама имеет характерно вытянутую форму.

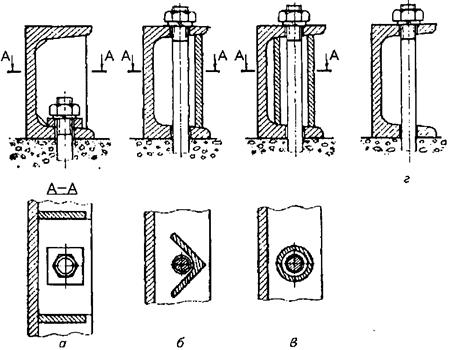

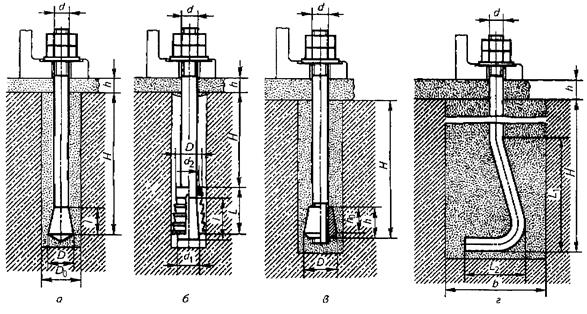

Крепление рамы к фундаменту производят за нижнюю или за верхнюю полку швеллера, пропуская фундаментный болт через обе полки (рис. 12.5).

Рис. 12.5. Способы крепления рамы к фундаменту и варианты усиления жесткости швеллера: а – за нижнюю полку с вваренными для жесткости швеллера

отрезками полос; б – усиление жесткости отрезком уголка; в – усиление жесткости отрезком трубы; г – без усиления

Число и диаметр фундаментных болтов выбирают согласно рекомендациям таблицы 12.3.

Таблица 12.3

Выбор значений диаметров и числа фундаментных болтов

в зависимости от длины рамы, мм

| Наименование параметра | Длина рамы | |||

| менее 500 | 500 … 700 | 700 … 1000 | 1000 … 1500 | |

| Длина фундаментных болтов | ||||

| Число фундаментных болтов |

Выполняя крепление рамы к фундаменту, следует иметь в виду:

· диаметр фундаментного болта не должен быть меньше диаметра болта крепления редуктора к раме;

· длина участка заливаемого в бетон болта должна быть равна величине 15…20

диаметров резьбы;

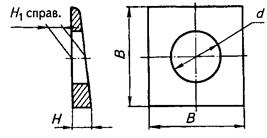

· для компенсации уклона внутренней поверхности полки швеллера при креплении за нижнюю полку приваривают косую шайбу. Ее можно устанавливать на болт как отдельную деталь или приваривать на раму (табл. 12.4);

· в том случае, когда фундаментный болт проходит через обе полки, для того, чтобы избежать при затяжке деформации полок швеллера, между ними вваривают

кусок стальной полосы, уголка или полой трубы (рис. 12.5).

Рис. 12.5. Шайбы косые (ГОСТ 10906-66) для швеллеров и двухтавровых балок

Таблица 12.4

| Диаметр болта, мм | d, мм | В, мм | Н1 (справочный размер), мм | Номер швеллера (ГОСТ 8240-89) | Номер балки двутавровой (ГОСТ 8239-89) |

| 8,4 10,5 | 4,9 5,1 | - | |||

| 12,5 14,5 | 5,7 5,7 | 20а | |||

| 16,5 18,5 | 6,2 6,2 | 24а | |||

| 21,0 23,0 | 6,2 6,8 | 18а | 27а | ||

| 25,0 28,0 | 6,8 6,8 | ||||

Наиболее распространены конструкции фундаментных болтов с коническим концом, с дополнительной цанговой втулкой на конце, с навинченной на конец гайкой конической формы, с изогнутым концом. Размерные соотношения для последнего: H = 20d; L1= 8d; L2 = 4d; b = (6–8)d (12.6).

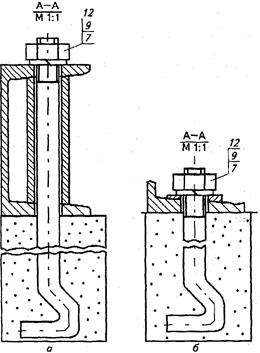

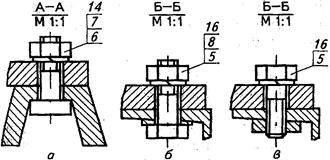

Способы крепления рамы к фундаменту, электродвигателя и редуктора к раме должны быть показаны на сборочном чертеже привода сечениями в масштабе: М 1:1. Варианты выносных сечений крепления рамы к фундаменту показаны на рис. 12.7: а – крепление за верхнюю полку, б – крепление за нижнюю полку. Варианты крепления редуктора и двигателя к раме, электродвигателя к салазкам показаны на рис. 12.8.

Рис. 12.6. Конструкции фундаментных болтов: а – с утолщением на конце

в виде обратного конуса; б – с самозаклинивающейся цангой; в – с конусной гайкой; г – болт с изогнутым окончанием

Рис. 12.7. Варианты выносных сечений крепления рамы к фундаменту:

а – сквозное крепление за верхнюю полку; б – крепление за нижнюю полку

Рис. 12.8. Варианты крепления: а – лапы двигателя к салазкам;

б – редуктора (двигателя) к раме болтом; в – тоже винтом

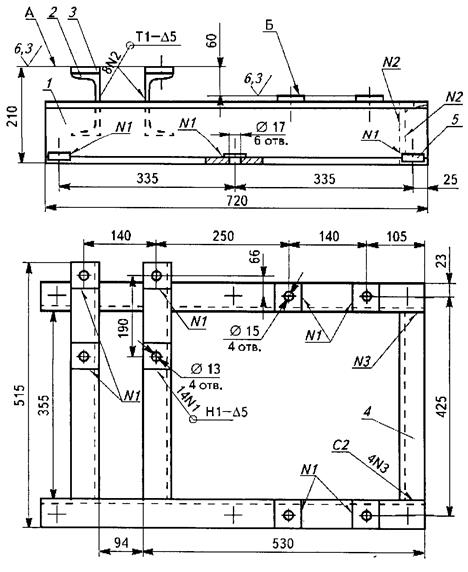

Чертеж рамы выполняют после сборочного чертежа привода, когда известны ее конструкция и основные размеры. Чертеж рамы для типа привода по рис. 12.2 изображен на рис. 12.9. Пояснения к его выполнению и спецификация рамы приведены ниже.

Рис. 12.9. Чертеж рамы

Приведенная рама, предназначенная для установки двигателя с двухступенчатым редуктором, сварена из швеллеров № 14. Номер профиля выбран из табл. 12.1 по диаметру отверстия 17 мм под фундаментный болт. Ось вращения вала редуктора выше, чем у двигателя, поэтому опорная плоскость прилегания двигателя смещена за счет поперечных швеллеров 2 (см. рис. 12.9) относительно продольных 1 на необходимую высоту. Использование при сварке рамы швеллера одного номера делает перечень номенклатуры применяемого проката минимальным. Чтобы обеспечить параллельность плоскостей А прилегания двигателя и Б редуктора, приварены платики 3 из полосы, поверхности которых затем фрезеруют, обеспечивая соосность валов двигателя и редуктора по высоте.

Жесткость рамы достигается выбором номера швеллера, а также выполнением поперечных связей 2и 4. Габариты рамы оптимальны: длина обусловлена компоновкой двигателя, соединительной муфты, редуктора и размещением фундаментных болтов и ширина рамы минимальна – продольный швеллер использован для установки болтов крепления редуктора; высота рамы зависит от выбранного номера швеллера и разности размеров осей валов двигателя и редуктора по высоте.

Крепление рамы к фундаменту предусматривается шестью болтами диаметром 16 мм за нижнюю полку швеллера. Для выравнивания внутренней поверхности полок приварены косые шайбы 5. Оси отверстий крайних болтов располагают на расстоянии (1,5…2) диаметров отверстия от краев рамы. Средние отверстия под фундаментные болты находятся по центру рамы. Диаметр и число отверстий под фундаментные болты назначены по табл. 12.3. Положение отверстий относительно полки швеллера указано в табл. 12.1.

Размеры, указываемые на чертеже рамы, делятся по назначению на:

габаритные – для оценки размеров изделия;

установочные – отверстия и их координаты для фундаментных болтов, болтов крепления электродвигателя и редуктора;

технологические – для непосредственного изготовления (сварки) рамы.

Технологические размеры дают информацию о длинах заготовок продольных швеллеров 1 (размер 720 мм) – он же является габаритом по длине; поперечных 2 (размер 515 мм минус ширина полки швеллера № 14 в = 58 мм). Положение швеллеров 2 относительно 1 определено размерами на плане 530; 94 мм. Габарит по высоте (размер 210 мм) с учетом толщины платиков определяет положение поперечных швеллеров 2, предназначенных для установки двигателя. Перечисленные размеры дают возможность сварить раму с платиками.

Дальнейшее проставление размеров неразрывно связано с технологией изготовления и последовательностью разметки рамы. Фрезерованием поверхностей платиков добиваются параллельности привалочных плоскостей двигателя и редуктора, выдержав размер 60 мм для обеспечения соосности по вертикали. После этой операции следует разметка координат отверстий крепления двигателя и редуктора. Диаметры и координаты отверстий крепления должны точно соответствовать данным объектам.

Чтобы обеспечить соосность валов двигателя и редуктора, их установочные размеры должны быть взаимно увязаны. Вначале наносят координаты отверстий крепления редуктора (на виде сверху). За базу принята наружная поверхность полки швеллера – размер 23 мм. Затем на платиках, предназначенных для установки двигателя, наносят размер 66 мм. На такое расстояние смещены отверстия крепления электродвигателя по отношению к аналогичным отверстиям редуктора. Взаимное расположение редуктора, двигателя на раме в продольном направлении обусловлено цепочкой размеров 105; 140; 250 и 140мм.

Диаметр отверстий в раме под все болты крепления на 1...2 мм больше, чем диаметр болтов. Наличие зазоров дает возможность корректировать соосность валов при монтаже. В вертикальном направлении для этой цели можно применять стальные прокладки.

Для проставляемых размеров не требуется высокая точность изготовления, поэтому в технических требованиях оговаривают предельные отклонения размеров записью: «Предельные отклонения размеров отверстий Н14; валов h14; остальных ± IT14/2».

Раму сваривают, как правило, ручной электродуговой сваркой по

ГОСТ 5264–85. Сварные швы непрерывные по контуру прилегания деталей. Обозначают и изображают сварные швы по ГОСТ 2.312-72*. Швы одного типа обозначают упрощенно. На одном из них приводят полную информацию с указанием количества, присвоенного номера и необходимых параметров, а для остальных на полке линии выноски – только номер шва. Так, например, на рис. 14.12 стыковые швы поперечных швеллеров обозначены «С2 4 № 3». Такая запись означает: С – шов стыковой, типа 2 – без предварительной разделки кромок, число швов – 4, № 3 – присвоенный номер. На всех остальных швах этого типа приводят только № 3. Согласно требованиям ЕСКД общие указания для всех швов можно выносить текстом в технические требования, например:

1) варить по контуру прилегания деталей сплошным непрерывным швом;

2) сварные швы выполнять по ГОСТ 5264-85.

При проектировании рамы следует избегать следующих ошибок при проектировании рамы: расположения отверстий под болты крепления вблизи сварных швов; установки болтов крепления в поперечных швеллерах над продольными, что может затруднить установку или даже сделать ее невозможной; установки швеллеров полками вовнутрь рамы, что исключает доступ гаечного ключа при монтаже к болтам и гайкам.

Дата добавления: 2016-08-06; просмотров: 11464;