Лазерное упрочнение

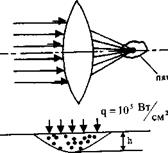

Лазерный луч - монохроматический (имеющий одну длину волны) и когерентный (однонаправленный) поток квантов энергии. Благодаря когерентности лазерный луч может быть сфокусирован практически в точку, а точнее в пятно диаметром, равным длине световой волны.

Если воздействие светового потока прекращается, то происходит мгновенное охлаждение разогретого слоя за счет теплоотдачи во внутренние холодные слои металла.

Температура нагрева поддерживается в пределах от температуры фазового превращения до температуры плавления.

Температура фазового превращения - температура, при которой происходит разрушение кристаллической решетки, но металл еще не расплавлен. При охлаждении, за счет быстроты протекания этого процесса, молекулы не успевают выстроиться обратно в кристаллическую решетку. Поверхностный слой металла, подверженный воздействию лазерного луча, остается в неупорядоченном, аморфном состоянии и приобретает высокие показатели твердости, прочности и износостойкости. Благодаря тому, что температура металла при обработке не превышает точки плавления, поверхность обрабатываемой детали не деформируется и не требует последующей механической обработки.

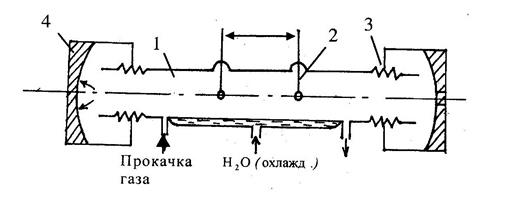

1 - колба, 2 - электроды на напряжение 25-30 кВ; 3 -регулировка: 4 - крышка с зеркалом с золоченой поверхностью с коэффициентом отражения 0,98

Устройство лазерной трубки показано на рисунке.

Молекулы газа поглощают кванты энергии, и электроны в атомах переходят на наиболее высокий энергетический уровень, происходит «накачка» лазера. Затем какой-то из электронов случайно или под действием какого-либо фактора возвращается на естественную орбиту, и атом излучает квант энергии. Этот квант воздействует на соседний атом и переводит электрон на естественную орбиту и т.д. Лавинообразно возрастает поток излучаемых квантов энергии, причем, если переход электрона осуществляется между одними и теми же орбитами, разность энергии - это постоянная величина, то согласно  (h -постоянная Планка,

(h -постоянная Планка,  - частота излучения) излучаемый поток имеет одну и ту же частоту колебаний, т.е. световой поток является монохроматическим. Фотоны попадают на зеркальную поверхность, отражаются, а за счет юстировки (точной установки) после отражения фотон направляется строго параллельно оси, т.е. на выходе получаем когерентный лазерный луч.

- частота излучения) излучаемый поток имеет одну и ту же частоту колебаний, т.е. световой поток является монохроматическим. Фотоны попадают на зеркальную поверхность, отражаются, а за счет юстировки (точной установки) после отражения фотон направляется строго параллельно оси, т.е. на выходе получаем когерентный лазерный луч.

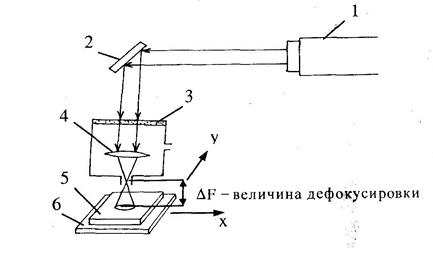

В процессе работы углекислый газ разлагается: 2СО2 <=> 2СО + О2 , поэтому необходима его смена, т.е. прокачка. Обычно лазерный излучатель собирается из целого пучка лазерных трубок для увеличения площади обрабатываемой поверхности. Лазерная установка для упрочнения металлических деталей состоит из лазерной пушки 1, которая излучает когерентный поток лучистой энергии, при помощи системы наводящих зеркал 2 этот поток может быть направлен так, что лазерный луч может быть транспортирован на большие расстояния.

Внутри рабочей головки 3 есть фокусирующая система из набора линз 4, выполненных из материала, прозрачного для лазерного луча; 6 - рабочий стол, позволяющий передвигать обрабатываемую деталь 5. Линзы выполнены из кристалла поваренной соли, но она гигроскопична, поглощает влагу из воздуха и со временем оптика теряет прозрачность и регулярно меняется. В рабочую головку подается инертный газ (аргон, гелий, криптон, азот), охлаждающий систему и создающий инертную среду, предотвращая окисление раскаленной поверхности кислородом воздуха.

Существуют два способа сканирования луча по обрабатываемой поверхности:

• обрабатываемая деталь неподвижна, луч перемещается по поверхности при помощи системы поворотных

зеркал;

• луч неподвижен, деталь перемещается относительно луча при помощи передвижения рабочего стола.

Способ 1 более универсален, позволяет полностью автоматизировать процесс, но требует дорогих автоматических устройств.

Способ 2 более прост, но из-за инерционности снижается точность обработки массивных деталей.

Металлические поверхности перед обработкой очищаются до металлического блеска, приобретая зеркальный эффект. Для увеличения коэффициента поглощения энергии металлическая поверхность перед лазерным облучением покрывается специальной пастой на основе графита или подвергается травлению.

Основные достоинства лазерной технологии:

а) высокие показатели износостойкости после обработки (увеличение до 10 раз). В депо Москва - Октябрьская обрабатываются бандажи колесных пар, при этом ресурс до обточки увеличивается в 2 раза;

б) очень высокая степень воспроизводимости благодаря очень высокой степени дозировки потока энергии;

в) высокая технологическая гибкость. Этот метод позволяет производить точечную закалку, закалку по контуру, закалку труднодоступных поверхностей.

Недостатки:

а) высокая стоимость лазерной установки;

б) большие эксплуатационные расходы на замену зеркал, оптической системы, приобретение рабочих газов;

в) необходимость предварительного покрытий обрабатываемых поверхностей светопоглощающими материалами.

Все недостатки компенсируются достоинствами и тем, что лазерная технология повышает культуру производства.

Дата добавления: 2020-11-18; просмотров: 448;