Упрочнение методами поверхностного пластического деформирования без использования внешней теплоты

Поверхностное пластическое деформирование используют для повышения сопротивления усталости и твердости поверхностного слоя металла, а также для формирования в этом слое направленных внутренних напряжений (преимущественно напряжений сжатия) и образования регламентированного рельефа микронеровностей на поверхности.

Эффективно применение упрочняющей обработки поверхностным пластическим деформированием на финишных операциях технологического процесса изготовления деталей машин взамен операций окончательной обработки резанием лезвийным или абразивным инструментом. При обработке нежестких в сечении тонкостенных деталей наиболее пригодна динамическая обработка пластическим поверхностным деформированием инструментами ударного действия, ультразвуковое или импульсное обкатывание.

Наклеп. Пластическое деформирование, выполняемое без использования внешней теплоты для обеспечения нужного комплекса свойств поверхностного слоя, называют наклепом, а слой металла, в котором проявляются эти свойства, соответственно — наклепанным.

В результате наклепа повышаются все характеристики сопротивления металла деформации, понижается его пластичность и увеличивается твердость поверхности.

Эффективными способами упрочнения поверхностного слоя являются дробеструйная обработка, позволяющая прорабатывать стальные детали на глубину до 0,7 мм, и обкатка поверхности роликами на глубину до 15 мм. При этом происходит наклеп поверхности детали, позволяющий повысить ее усталостную прочность, не меняя материала и режим термической обработки. Наклепу подвергают готовые детали, прошедшие механическую и термическую обработку.

При дробеструйной обработке на поверхность деталей из специальных дробеметов с большой скоростью направляют поток стальной или реже чугунной дроби диаметром 0,5—1,5 мм. Удары дроби вызывают пластическую деформацию поверхностного слоя, вследствие чего он становится более твердым, в нем создаются остаточные напряжения сжатия и тем самым повышается усталостная прочность. Если в поверхностном слое присутствует остаточный аустенит, то благодаря наклепу происходит его фазовое превращение с образованием мартенсита, что дополнительно увеличивает твердость и износостойкость. Благодаря дробеструйной обработке сглаживаются мелкие поверхностные дефекты, являющиеся концентраторами напряжений

Дробеструйной обработке подвергают поверхность рессор и пружин, зубчатых колес, звеньев гусениц, гильз и поршней. В результате дробеструйной обработки предел выносливости рессор увеличивается в 1,5 раза и в несколько раз возрастает их долговечность.

Обкатку роликами производят с помощью специальных приспособлений на обычных токарных или строгальных станках. Давление на ролики осуществляется гидравлически или с помощью пружин. Обкатку роликами применяют для обработки шеек валов, осей железнодорожных вагонов, коленчатых валов и других деталей. Помимо упрочнения, обкатка повышает чистоту обрабатываемой поверхности.

Упрочнение поверхностного слоя металла изготовляемых деталей пластическим деформированием – один из наиболее простых и эффективных технологических путей повышения работе способности и надежности изделий машиностроения. В результате ППД повышаются твердость и прочность поверхностного слоя, формируются благоприятные остаточные напряжения, уменъшается параметр шероховатости Rа, увеличиваются радиусы закругления вершин, относительная опорная длина профиля и т.п.

Формирование поверхностного слоя с заданными свойствами должно обеспечиваться технологией упрочнения.

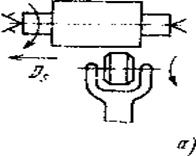

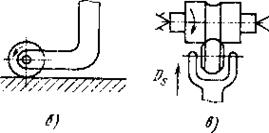

Наиболее широко применяют способы обкатывания и раскатывания шариковыми и роликовыми обкатниками наружных и внутренних цилиндрических плоских и фасонных поверхностей. Цилиндрические наружные внутренние, фасонные поверхности обрабатываются как правило на токарных , револьверных, сверлильных и других станках; плоские поверхности - на строгальных, фрезерных станках. Примеры обкатывания и раскатывания поверхностей роликами приведены на рис. Обычно этими способами обрабатывают достаточна жесткие детали из стали, чугуна и цветных сплавов.

Рис 7-1. Схемы обкатывания поверхностей роликами

На рис. 7-1 а показана схема обработки цилиндрических наружных и внутренних поверхностей, на рис. 7-2 б плоских поверхностей и на рис. 7-2 в фасонных поверхностей.

Рис 7-2. Схемы обкатывания поверхностей роликами

Качество обрабатываемой поверхности при обкатывании роликами шариками в значительной степени зависит от режимов деформирования: силы обкатывания (или давление на ролик и шарик), подачи, скорости числа рабочих ходов и применяемой смазочно-охлаждающей жидкости. До обкатывания и раскатывания заготовки обрабатывают точением, шлифованием и другими способами, обеспечивающими точность по 7 – 9 квалитету и Ra 1,6….0,2 мкм. Припуск на обработку обычно рекомендуется выбирать равным 0,005 – 0,02 мм.

Пластическое поверхностное деформирование может быть отделочно-упрочняющей операцией (улучшает шероховатость поверхности и упрочняет поверхностный слой), отделочно-упрочняющей и калибрующей операцией (кроме сказанного выше, повышает точность обработки); отделочно-калибрующей операцией (упрочнения не происходит), внутренние цилиндрические поверхности, кроме рассмотренных операций раскатывания, пластически деформируют путем прошивания и протягивания выглаживающими прошивками и протяжками (дорнование) и шариками. Схемы обработки отверстий дорнованием приведены на рис. Этими способами можно упрочнять, калибровать фасонные поверхности (шлицы, отверстия). Точность обработки поверхностей повышается на 60%, шероховатость обработанных внутренних поверхностей уменьшается. При обработке отверстий обязательным является применение смазочно-охлаждающих жидкостей. Дорнование осуществляются на протяжных станках и прессах.

Наряду с изложенными выше способами широко применяют центробежное (инерционное) упрочнение. При этом используется центробежная сила шариков (роликов), свободно сидящих в радиальных отверстиях быстровращающегося диска. Схема центробежной обработки поверхности шариками показана на рис. 1. Шарики 2 при вращении диска 3 смещаются в радиальном направлении на величину Н = (Кг — К], нанося многочисленные удары по заготовке 1 и пластически деформируя поверхность. Для получения поверхностей с минимальным параметром шероховатости и упрочненным слоем небольшой глубины применяют алмазное выглаживание. Процесс аналогичен обкатыванию, но инструментом служит кристалл алмаза, находящийся в специальной державке.

К методам пластического деформирования, упрочняющим поверхности деталей, кроме указанных относятся: обработка дробью, гидровиброударная обработка; электромагнитное, ультразвуковое упрочнение и др.

Литература по дисциплине:

1. Анцифиров и др. Порошковая металлургия и напыленнные покрытия. М., Металлургия, 1987 г.

2. Белый А.В. и др. Структура и методы формирования изностойких поверхностных слоев. М., Машиностроение 1991, 208 с.

3. Гуляев А.П. Металловедение. М.: Металлургия, 1986.

4. Дриц М.Е., Москалёв М.А. Технология конструкционных материалов и материаловедение. М.: Высшая школа, 1990.

5. Зоткин В.Е. Методология выбора материалов и упрочняющих технологий машиностроении. М., Высшая школа, 2004, 320 с.

6. Зуев В.М. Термическая обработка металлов. М. ACADEMA, 2001г.

7. Клещев А.С. Технология упрочнения конструкционных материалов. Учебное пособие. М.: РосЗИТЛП, 1993.

8. Кнорозов Б.В., Усова Л.Ф. и др. Технология металлов и материаловедение. М.: Металлургия, 1987.

9. Мосталыгин Г.П. и др. Технология машиностроения М., Машиностроение, 1990 г. 288 с.

10. Новиков И.И. Теория термической обработки металлов. М.: Металлургия, 1986.

11. Новое в электрофизической и электрохимической обработке материалов. Под ред. к.т.н. Попилова Л.Я. Л.: Машиностроение, 1978.

12. Папшев Д.Д. Упрочняющая технология в машиностроении (методы поверхностного пластического деформирования). М.: Машиностроение, 1986. 50 с.

13. Петров Г.Л., Буров Н.Г., Абрамович В.Р. Технология и оборудование газоплазменной обработки металлов. Л.: Машиностроение, 1978.

14. Пирогов К.М. , Вяткин Б.А. Основы надежности текстильных машин. М. Легпромиздат 1985 г. 256 с.

15. Повышение качества поверхности плакирования материалов. Справочник. Под ред. д.т.н. Пименова А.Ф. М.: Металлургия, 1984.

16. Полевой С.Н., Евдокимов В.Д. Упрочнение машиностроительных материалов. М.: Машиностроение, 1994., 496 с.

17. Справочник технолога-машиностроителя. Том 1,2. Под ред. Косиловой А.Г. М.: Машиностроение, 1985.

18. Фетисов М.Г. и др. Материаловедение и технология металлов. М.: Высшая школа, 2002, 638 с.

19. Филимонов С.А., Фирсов И.Е. Справочник термиста. М.: Машиностроение, 1975.

20. Хасун А., Моригалки О. Наплавка и напыление. М.: Машиностроение, 1985.

21. Черепахин А.А. Технология обработки материалов М., ACADEMA, 2004 (с 258).

Дата добавления: 2019-12-09; просмотров: 1073;