Упрочнение методами электроискровой обработки

Электроискровую обработку применяют для:

1 - повышения износостойкости и твердости поверхности деталей машин, работающих в условиях повышенных температур в инертных газах;

2 - жаростойкости и коррозионной стойкости поверхности; долговечности (режущей способности) металлорежущего, деревообрабатывающего, слесарного и другого инструмента;

3 - создания шероховатости (на поверхности) под последующее гальваническое покрытие;

4 - облегчения условий проведения процесса пайки обычным припоем труднопаяемых материалов (нанесение промежуточного слоя, например, меди);

5 - увеличения размеров изношенных деталей машин при ремонте;

6 - изменения свойств поверхностей изделий из цветных металлов.

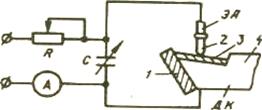

Благодаря такой обработке создается возможность значительно изменять исходные физические и химические свойства поверхностного слоя (твердость, износостойкость, жаростойкость и др.) как быстрорежущей, так и других инструментальных сталей. Электроискровая обработка заключается в легировании поверхностного слоя металла изделия (катода) материалом электрода (анода) при искровом разряде в воздушной среде (рис. 31).

В результате химических реакций легирующего металла с диссоциированным атомарным азотом и углеродом воздуха, а также с материалом детали в поверхностных слоях образуются закалочные структуры и сложные химические соединения (высокодисперсные нитриды, карбонитриды и карбиды), возникает диффузионный износостойкий упрочненный слой.

Упрочненный слой имеет высокие износостойкость и твердость (измеренная методом Виккерса на приборе ПМТ-3 твердость составляет 1000—1400 НV и зависит от материала электрода). Общий слой упрочненного металла после электроискровой обработки состоит из верхнего белого нетравящегося и нижнего переходного диффузионного слоев с переменной концентрацией в нем легирующих примесей и карбида, с сильно измененной сходной структурой, постепенно переходящей в структуру основного металла.

Рис. 5-1. Принципиальная электрическая схема устройства для электроискровой обработки:

ЭА — электрод — анод; ДК — деталь — катод на контактной пластине;

1 — графитовая пластинка; 2 — упрочняющий электрод; 3 — упрочняемая поверхность; 4 — корпус инструмента

В большинстве случаев нижний слой по глубине несколько больше верхнего. Благодаря наличию диффузионного слоя в структуре упрочненного металла возможно многослойное упрочнение, в том числе с образованием разнолегированных слоев. Последующее воздействие лазерным излучением улучшает свойства упрочненной поверхности, легированной электроискровым методом, снижает степень ее шероховатости.

Электроискровому упрочнению подвергают поверхности: деталей машин типа кулачков, направляющих, фиксаторов, прижимов, толкателей, клиньев; шпоночных пазов, шлицев; отверстия корпусных деталей, изготовленных из конструкционных легированных и углеродистых сталей; инструментов и технологической оснастки.

Рекомендуемая номенклатура упрочняемых электроискровым способом инструментов и технологической оснастки из стали:

Марки стали:

Резцы, сверла диаметром более 5 мм, зенкеры, развертки, фрезы, протяжки Р18, Р9, Р6М5, Р18Ф2, Р18К5Ф2, Р5К5, Р9К10, Р10К5Ф5.

Штампы для холодной и горячей штамповки, гибочные, вытяжные У8, У10, У12, ХВГ, 5ХНМ, 5ХВ2С, Х12Ф1, Х12М, ХВ5.

Подающие и зажимные цанги, оправки, вкладыши, кондукторные втулки, втулки направляющих колонок 65Г, 60Г, 60С2А.

В инструментах упрочняют следующие поверхности:

Инструмент

Резцы:

проходные, подрезные, отрезные, расточные, строгальные и др.

фасонные ,

Спиральные сверла

Зенкеры

Упрочняемая поверхность:

Задняя и передняя грани, главная режущая кромка, радиус закругления, переходные и вспомогательные кромки

Передняя грань

Задняя грань и перемычка, переходные уголки на передней грани

Задняя грань и заборная часть

Инструмент, подлежащий последующим переточкам по задним поверхностям (резцы токарные и фасонные, сверла, фрезы шпоночные и концевые и др.), подвергают упрочнению после каждой переточки. Вспомогательный и штамповый инструмент, изготовленный из инструментальных и конструкционных сталей, упрочняют после окончательной подготовки к эксплуатации. В цангах и вкладышах к цангам упрочняют поверхности рабочих отверстий на длине не менее 30 мм от торца; в направляющих шпоночных протяжках — опорную поверхность направляющего паза по ширине и длине; в копирах гидрокопировальных станков — обкатываемую поверхность копира; в упорных центрах и полуцентрах — центры упорные с конусом Морзе 3—6 после шлифования рабочего конуса и последующих перешлифовок; поверхность рабочего конуса на 1/3 длины образующей от вершины конуса. После упрочнения поверхность рабочего конуса подвергают доводочному шлифованию (припуск 0,01— 0,015 мм). В матрицах и пуансонах разделительных и формоизменяющих штампов упрочняют рабочие поверхности матриц и пуансонов, по которым в процессе эксплуатации происходит наибольшее изнашивание.

Технологические рекомендации для выполнения электроискрового упрочнения. Детали, инструменты и технологическую оснастку перед электроискровым упрочнением предварительно подготовляют: режущий инструмент затачивают, удаляют грязь, пыль, продукты коррозии и заусенцы с упрочняемых поверхностей и кромок деталей. Параметр шероховатости упрочняемой поверхности Rане должен превышать 20 мкм. Перед началом работы вибратор и аппарат регулируют в соответствии с принятыми режимами обработки. После включения аппарата электроды вводят в соприкосновение друг с другом и затем перемещают упрочняющий электрод относительно упрочняемой поверхности, поддерживая постоянным давление на вибратор.

По обрабатываемой поверхности электрод перемещается, выполняя либо круговые движения по небольшому кругу с одновременным продвижением в сторону, либо зигзагообразные движения с небольшой амплитудой и продвижением в сторону.

При выполнении операции следует, как можно реже отрывать упрочняющий электрод и прерывать плавное его перемещение вдоль упрочняемой поверхности. Отрыв электрода вызывает разряд конденсатора контура. Если упрочняющий электрод был отведен от упрочняемой поверхности на некоторое расстояние, а затем вновь приближен к ней, то первый разряд между вновь сближенными электродами возникает в ионизированном воздухе при разности потенциалов, близкой к напряжению источника питания зарядного контура. Такой разряд может вызвать значительную эрозию поверхности упрочняемого изделия или даже прижог на ней.

При упрочнении режущего инструмента, изготовленного из быстрорежущей стали или ее заменителей, можно допустить на смежной грани наличие первого из цветов побежалости — светло-желтого. При электроискровом упрочнении инструмента и штампов, изготовленных из углеродистой стали, режимы и технология упрочнения должны обеспечивать полное отсутствие цветов побежалостина смежных гранях.

Смазывание упрочняемых поверхностей маслом приводит к увеличению их шероховатости. Искровой разряд в жидкой среде приводит к увеличению выброса металла с поверхности электродов. При этом тепловое воздействие не успевает распространиться на большую глубину, вследствие чего толщина упрочненного слоя не увеличивается. Шероховатость и сплошность нанесенного покрытия зависят от степени шероховатости исходной поверхности; чем ниже исходная шероховатость, тем выше качество поверхности с нанесенным покрытием.

После упрочнения инструмента рекомендуется выглаживать его поверхность алмазными кругами, шлифовальной шкуркой или доводить поверхности электродом из электрографита ЭГ-4. В точном инструменте достаточно упрочнить только передние грани вдоль режущей кромки и ленточки.

Упрочнение металлорежущего инструмента рекомендуется начинать с передних граней режущей кромки и ленточки, а затем упрочнять задние грани, что обеспечивает высокое покрытие и уменьшит опасность возникновения коротких замыканий.

Упрочнение инструментов, используемых для предварительной обработки резанием деталей, к размерам которых не предъявляется особых требований по точности, можно проводить на высокопроизводительных жестких режимах обработки. Электроискровому упрочнению подвергают грани инструмента шириной около 3 мм (для штампов — более 5 мм). Чтобы не повредить режущие кромки при упрочнении, рекомендуется их защищать графитовыми пластинами, прижимаемыми к смежным граням.

Электроискровое упрочнение проводят на мягких, средних и жестких режимах по току в сети и напряжению на электродах. Мягкие режимы обеспечивают получение тонкого мелкодисперсного плотного слоя упрочняющего металла. Для образования упрочненного слоя при работе на мягких режимах требуется больше времени, чем при использовании жестких режимов. Жесткие режимы позволяют получить более толстые слои упрочняющего металла, однако не обеспечивают его однородности, плотности и мелкодисперсности. Режимы электроискрового упрочнения на установке типа ЭФИ-46А приведены в соответствующих таблицах.

Электроискровое упрочнение осуществляют вибрирующим электродом вручную. Основным недостатком упрочнения при ручном способе перемещения электрода является неустойчивость и зависимость результатов упрочнения от квалификации и навыков рабочего. Кроме того, ручная работа малопроизводительна. Скорость перемещения электрода при ручной обработке не должна превышать 0,07—0,09 м/мин. При более высокой скорости качество покрытия снижается. Следует соблюдать перпендикулярность расположения электрода по отношению к упрочняемой поверхности. Установки с ручными вибраторами не позволяют полностью реализовать все преимущества процесса. Для механизации процесса можно использовать механизмы перемещения рабочих столов и суппортов металлорежущих станков.

При электроискровом легировании в результате термического воздействия разряда наблюдается значительный рост зерен в поверхностном слое основного металла, что приводит к уменьшению его прочности. Нагрев тонких поверхностных слоев основного металла, примыкающих к износостойкому покрытию, сопровождающийся одновременным интенсивным отводом теплоты от металла холодного изделия, вызывает образование микротрещин в поверхностных слоях. Трещинообразование тем значительней, чем ниже прочность поверхностных слоев основы. Это ухудшает сцепление наносимого слоя с основным металлом.

Разработан способ улучшения контакта наносимого износостойкого покрытия с основным металлом в соответствии с которым перед электроискровым легированием изделие подвергают воздействию ультразвука, а затем выполняют рекристаллизационный отжиг. Его можно совместить с процессом нагрева изделия под закалку.

Эффект достигается в результате воздействия ультразвука на дислокационную структуру кристаллической решетки металла. При поглощении акустической энергии происходит рост плотности дислокации, активация малоподвижных дислокации, разориентация субзерен и разрушение субграниц, образование ячеистой структуры, двойникование и образование других структурных несовершенств. При последующем рекристаллизационном отжиге в металле с высокой плотностью структурных несовершенств скорость образования зародышей больше, чем скорость их роста. Это предопределяет образование мелкого зерна при рекристаллизации и сохранение его в конечной структуре после закалки.

Образование двойников, по границам которых при нагреве выделяются мелкодисперсные карбиды, повышает допустимый уровень перегрева аустенита. В результате увеличивается прочность материала основы, и при последующем электроискровом легировании уменьшается возможность трещинообразования поверхностных слоев основы, улучшается сцепление с наносимым слоем.

Дата добавления: 2019-12-09; просмотров: 903;