Оба цилиндра молота соединены воздушными каналами так, чтобы сжатый воздух поступал в рабочий цилиндр попеременно снизу и сверху, заставляя бабу молота двигаться вверх и вниз.

Управление молотом осуществляется воздушными кранами 9. Краны открываются и закрываются с помощью ножной педали 10. Крановое воздухораспределение обеспечивает работу молота единичными или несколькими ударами, автоматически следующими один за другим, либо позволяет прижимать поковку к нижнему бойку. А также позволяет удерживать бабу на весу в верхнем положении при работающем компрессоре.

Верхний боек 11 хвостовиком в форме ласточкиного хвоста и клином прикрепляется к бабе молота, а нижний боек 12 – к подушке 13, устанавливаемой на массивном металлическом основании – шаботе 14. Шабот не связан со станиной молота.

Характеристикой мощности молота является вес шабота который должен быть в 15–20 раз больше веса падающих частей молота

Вес падающих частей молота – это вес всех деталей молота, перемещающихся в его верхний части (рабочего поршня, бабы и верхнего бойка). Чем больше вес падающих частей, тем выше энергия удара верхнего бойка по заготовке.

Пневматические молоты изготавливаются с весом падающих частей 50 кг до 1000 кг, а паровоздушные – от 1000 кг до 8000 кг. Поэтому паровоздушные молоты применяют для ковки более крупных, массивных поковок.

Особенности устройства и использования гидравлических прессов: гидравлические прессы используют для ковки очень крупных, тяжелых изделий. В этих машинах верхний боек, соединенный с другими подвижными частями пресса, приводится в движение давлением жидкости в главном рабочем цилиндре. В качестве такой жидкости обычно используется минеральное масло под давлением 20–50 МПа. Деформация металла на гидравлическом прессе происходит достаточно медленно (несколько секунд, иногда десятки секунд). Здесь нет ударов. В качестве характеристики мощности пресса берется усилие, развиваемое им и передаваемое заготовке. Для ковки используются гидравлические прессы с усилием от 300 т до 15000 т.

|

Рис. 8. Пневматический ковочный молот

Для сравнения мощности молота и пресса можно принять, что 1 т веса падающих частей молота примерно эквивалента 100 т усилия пресса.

На прессах можно ковать массивные, крупные слитки. Например, на прессе с усилием 15000 т – слитки весом до 350 т.

Необходимая мощность молота определяется по формуле:

G = K×F,

где G – вес падающих частей молота в кгс,

F – площадь поперечного сечения заготовки в см2,

K – коэффициент, равный для углеродистой стали 5, для легированной стали 7, для цветных металлов 3,5.

Необходимое усилие пресса можно найти по формуле:

P = F·σВ,

где σВ – предел прочности металла при температуре ковки, кгс/см2,

F – площадь соприкосновения бойка с поковкой в см2.

При изготовлении поковок свободной ковкой размеры их делаются больше размеров детали по чертежу на величину припусков.

Припуск Z – это увеличение размеров детали для последующей механической обработки на металлорежущих станках с целью получения необходимой точности размеров и качества поверхности детали.

Допуск Δ – это допустимое отклонение от размера поковки, т. е. точность, с которой должна быть изготовлена поковка.

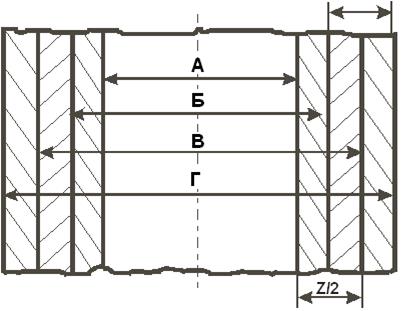

Пояснения полей припусков и допусков дать на рис 9:

А – размер детали по чертежу;

Б – наименьший допустимый размер поковки: Б = Б = В – Δ/2;

В – номинальный (расчетный) размер поковки: В = В = А + Z;

Г – наибольший допустимый размер поковки: Г = Г = В + Δ/2.

Рис. 9. Схема полей припусков и допусков на размер поковки

Величина припусков и допусков зависит от многих факторов. Приближенно припуски (в мм) на механическую обработку могут быть определены по следующим формулам.

1. При ковке на молоте:

а) припуск на диаметр или толщину поковки D

Z1 = Z1 = 0,06×D + 0,0017×L + 2,8;

б) припуск на длину поковки L

Z2 = Z2 = 0,08×D + 0,002×L + 10.

2. При изготовлении поковок на прессе:

а) припуск на диаметр или толщину поковки D

Z1 = Z1 = 0,06×D + 0,002×L + 2,3;

б) припуск на длину поковки L

Z2 = Z2 = 0,05×D + 0,05×L + 26.

3. Допуски (в мм) на размеры поковок можно приближенно определить из выражений:

а) на диаметр или толщину поковки D

Δ1 = 0,028×D + 0,0004×L + 0,5;

б) на длину поковки L

Δ2 = 0,03×D + 0,003×L + 1,2.

Тогда номинальный диаметр или толщина поковки (DП) определяется как

DП = D + Z1,

а допустимые наибольший и наименьший диаметры составят

DП max = DП + Δ1/2;

DП min = DП – Δ1/2.

Номинальная длина поковки (LП) составит

LП = L + Z2

а допустимые наибольшая и наименьшая длина выразятся как

LП max = LП + Δ2/2;

LП min = LП – Δ2/2.

Допуски устанавливаются на все размеры поковки, в том числе и на те, которые не подвергаются последующей механической обработке.

Дата добавления: 2020-11-18; просмотров: 953;