Формирование современной двухступенчатой технологии извлечения железа из

Руд

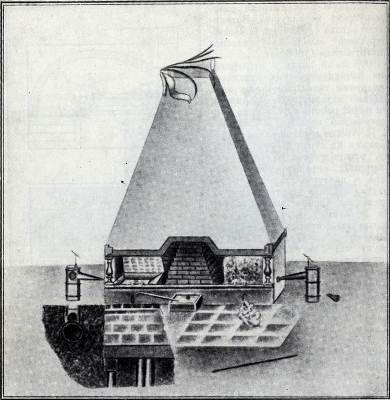

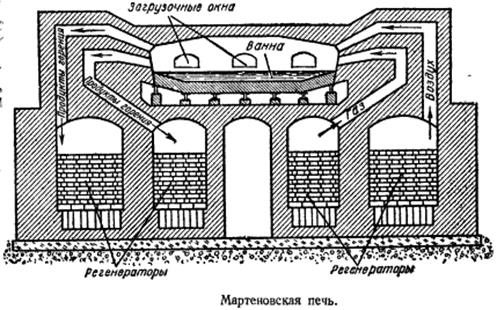

Рисунок 43 – Металлургическое предприятие. Англия, 1766г.

В ХIХ в. были изобретены эффективные способы передела чугуна в сталь, и процесс получения стали из руды сделался двухступенчатым с чугуном в виде промежуточного продукта передела.

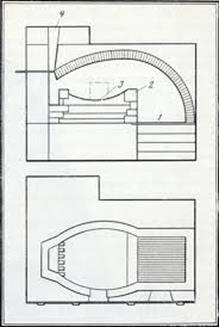

Рисунок 44 - Кричный горн (1830 г.)

Производство стали из чугуна вели в окислительных кричных горнах (рисунок 44), а затем в пудлинговых печах (Г. Корт, 1784г.), конвертерах (Г. Бессемер, 1856г. и С. Дж. Томас, 1878г.), мартеновских печах (Эмиль и Пьер Мартены, 1864г.) и кислородных конвертерах.

Каменный уголь тогда еще не умели использовать для этой цели: содержащаяся в нем сера переходила в сталь, делая ее непригодной.

Проблема была решена англичанином Генри Кортомв 1784 г. Изобретенный им способ пудлингования означал новый большой шаг вперед, и это по праву можно считать началом современной металлургии стали.

В пудлинговой печи топливо уже не соприкасается с чугуном, подлежащим переработке (рисунок 45).

Каменный уголь сгорает в топке, которая отделена от горна порогом.

Первые пудлинговые печи имели две дымовые трубы: одну непосредственно над топкой, другую с противоположного конца печи, над плавильным горном, или ванной.

Пудлингование - это очистка чугуна в пламенной печи.

1 - топка; 2 - пламенный порог; 3 - под рабочего пространства печи; 4 – дымоход

Рисунок 45 - Устройство пудлинговой печи Пожевского завода (Урал), отапливаемой дровами (1817 г.)

Процесс начинается с загрузки чугуна в горн. Чтобы ускорить плавку, куски чугуна весом 10-30 кг (всего обрабатывается около 150 кг) помещают вблизи порога топки, где температура самая высокая.

Примерно через 45 мин чугун расплавляется.

Пудлинговщик вставляет в загрузочное окно печи железную штангу с крюком на конце и проводит ею борозды по тестообразной чугунной массе (массу металла, расплавленного в печи, металлурги называют ванной). При этом чугун хорошо перемешивается и поверхность ванны увеличивается. Закрывая горн и забрасывая влажный шлак, пудлинговщик регулирует температуру ванны.

Кроме того, в ванну добавляют песок, который, вступая в химическую реакцию с футеровкой печи, образует шлак; последний окисляет углерод в чугуне. В период кипения ванна сильно бурлит за счет окисления углерода, и чем больше его окисляется, тем сильнее разжижается ванна, и железные зерна собираются там в комья.

Пудлинговщик ломом много раз переворачивает массу и, наконец, разделяет ее на три-пять частей - криц.

Они еще горячими попадают к кузнецу, который к каждой крице приваривает железный стержень дюймовой толщины и проковывает их в «колбаски» диаметром 7-10 см и длиной около 50 см.

Эти заготовки в прокатной машине раскатывают в полосы, затем снова разделяют на куски длиной 50 см и еще раз прокатывают, накладывая по 4 полосы одна на другую. Для процесса пудлингования были характерны именно эти операции прокатки криц, которые требовались не столько для придания заготовке формы, сколько для того, чтобы сварить зерна и комки железа. В результате получалось так называемое сварочное железо (или сварочная сталь).

Одна пудлинговая печь за сутки давала 3500 кг крупнозернистого кричного железа либо 1600 кг мелкозернистого железа - пудлинговой стали.

Пудлингование означало существенный прогресс по сравнению с прежним сыродутным способом и кричным переделом.

Во-первых, вместо дефицитного древесного угля теперь можно было обходиться каменным углем.

Во-вторых, пудлинговые печи оказались намного производительнее. И наконец, в результате пудлингования получали сварочное железо (или сварочную сталь) - материал с отличными свойствами.

В эпоху промышленной революции потребность в железе настолько сильно возросла, что ее не мог удовлетворить и пудлинговый процесс. К тому же различные новые технические применения пудлингового железа показали, что оно не выдерживает больших нагрузок. Например, так как железнодорожные локомотивы становились тяжелее и быстроходнее, рельсы, изготовленные из пудлинговой стали, все чаще ломались.

Требования, предъявляемые к металлургии тяжелой промышленностью, не могли быть удовлетворены существующими в 60-х годах XIX в. методами получения железа и стали, т.е. кричным переделом чугуна и пудлингованием.

Задача массового получения стали была разрешена английским изобретателем Генри Бессемером (1813-1898). В 1854 г. Бессемер начал работать над улучшением качества чугуна, шедшего на изготовление дальнобойных орудий, которые должны были выдерживать большое количество выстрелов. В 1856 г. он получил свой первый патент на усовершенствованный метод передела чугуна. За этим изобретением последовал ряд других изобретений, и в результате Бессемер создал новый способ передела чугуна в ковкое железо и сталь.

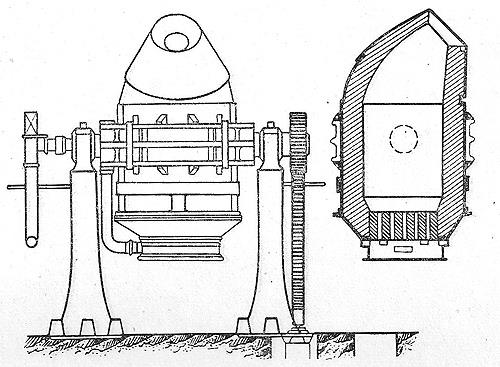

Бессемерование чугуна - это процесс передела жидкого чугуна в литую сталь путем продувки сквозь него сжатого воздуха. Продувка производится в специальном резервуаре – конвертере (рисунок 46). Превращение чугуна в сталь в конвертере происходит благодаря окислению углерода и примесей (кремния, марганца), содержащихся в чугуне, кислородом воздуха. Процесс бессемерования происходит без подвода тепла извне и без применения какого-либо горючего материала: тепло, необходимое для процесса, образуется благодаря окислению железа и его примесей.

Рисунок 46 - Конвертер Бессемера

Практически бессемерование протекает следующим образом. Чугун в том виде, как он выходит из доменной печи, заливается в конвертер (рисунок 47, а-6). Конвертер — это грушевидный резервуар с отверстиями на дне для подвода воздуха. Он укреплен на двух подвижных опорах, по одной с каждой стороны и поэтому его можно переводить из горизонтального положения в вертикальное.

Наполнив конвертер, его поворачивают в вертикальное положение и через отверстия в дне начинают вдувать воздух, который пузырьками проходит через расплавленный металл (рисунок 47, в). Кислород воздуха при этом приходит в соприкосновение с каждой частицей чугуна и в результате соединяется с углеродом, находящимся в чугуне, совершенно так же, как углерод угля, сгорая, соединяется с кислородом воздуха. Когда процесс закончен, конвертер переводят опять в горизонтальное положение и прекращают вдувание воздуха (рисунок 47, г-д). После окончания процесса в конвертере образуется железо, в которое затем добавляют строго определенную дозу примеси, содержащей углерод, поддерживающий дальнейший процесс окисления железа. В результате в конвертере образуется сталь, содержащая требуемый процент углерода.

Рисунок 47 – Порядок работы конвертера

Процесс бессемеровання протекает чрезвычайно быстро, продолжительность его не превышает 15 минут. Количество перерабатываемого чугуна и пропускная способность конвертера весьма велики: в конвертере 10-15 т чугуна превращается в железо или сталь в течение 10 мин. Для того чтобы получить такое же количество стали, раньше требовалось несколько дней работы пудлинговой печи или две недели работы старого кричного горна.

Несмотря на преимущества бессемеровского процесса по сравнению с пудлингованием, бессемерование стало внедряться в металлургическое производство лишь с 70-х годов XIX в., т.е. спустя 20 лет после изобретения. Это объяснялось рядом причин: во-первых, в 50-х годах потребности тяжелой промышленности в металле были ограничены; во-вторых, капиталисты, вложившие большие средства в пудлинговые установки, боролись против введения нового способа получения стали; в-третьих, само бессемерование еще не было настолько усовершенствовано, чтобы занять доминирующее положение в металлургии. Кроме того, этим способом можно переделывать в сталь только отдельные (малофосфористые) сорта чугуна. К тому же значительное количество железа в бессемеровском процессе окисляется и теряется (велик «угар» железа).

Вытеснение пудлингового металла литой сталью привело к образованию на металлургических заводах крупных неиспользуемых запасов пудлингового железа, в результате чего выявилась потребность его переработки в сталь.

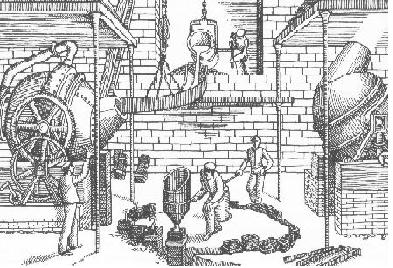

Эту задачу удалось успешно разрешить в 1864 г. французскому металлургу П.Мартену, предложившему новый способ получения стали в регенеративных пламенных печах. П.Мартен использовал разработанный незадолго до этого (1856г.) немецким инженером Ф.Сименсом принцип регенерации тепла продуктов горения, применив его для подогрева воздуха и газа. В результате изобретателю удалось получить в печи температуру, достаточную для выплавки стали. В мартеновской печи плавка чугуна и лома (скрапа) сопровождается химическим взаимодействием металла, шлака и газа. Первая регенеративная пламенная печь, построенная П.Мартеном во Франции (1864г.), имела емкость 1,5 т. Мартеновское производство развивалось весьма интенсивно, увеличивалась емкость печей и возрастала выплавка мартеновской стали.

Рисунок 48 – Мартеновская печь

Процесс получения стали осуществляется в пламенной печи – мартеновской (рисунок 48). Тепло, необходимое для проведения процесса, получается посредством сжигания газообразного или жидкого топлива.

Примеси, содержащиеся в шихте, окисляются свободным, кислородом топочных газов и кислородом, входящим в состав железной руды, окалины и ржавчины.

Плавильное пространство мартеновской печи представляет собой ванну, перекрытую сводом из огнеупорного кирпича. В передней стенке печи находятся загрузочные окна, через которые завалочные машины загружают в печь шихту. В задней стенке находится отверстие для выпуска стали. С обеих сторон ванны расположены головки с каналами для подвода топлива и воздуха и отвода продуктов горения. Печь ёмкостью 350 т имеет длину 25 м и ширину 7 м.

Мартеновская печь работает периодически. После выпуска стали в горячую печь загружают в установленной последовательности лом, железную руду, чугун, а в качестве флюса — известняк или известь. Шихта плавится. При этом интенсивно окисляются: часть железа, кремний и марганец. Затем начинается период быстрого окисления углерода, называемый периодом «кипения», - движение пузырьков окиси углерода через слой расплавленного металла создаёт впечатление, что он кипит. В конце процесса добавляют раскислители.

В мартеновской печи, в отличие от конвертера Бессемера, можно перерабатывать не только жидкий чугун, но и твёрдый, а также отходы металлообрабатывающей промышленности и стальной лом. В шихту вводят также и железную руду. Состав шихты можно изменять в широких пределах и выплавлять стали разнообразного состава, как углеродистые, так и легированные.

Как уже отмечалось выше, бессемеровскую сталь можно получать только из малофосфористого чугуна. Если же в чугуне много фосфора, то продукт получается хуже, чем ковкое железо, - он оказывается пористым «красноломким» и «холодноломким» (т.е. хрупким в горячем и в холодном состояниях).

Вследствие этих сложностей бессемеровский процесс распространялся весьма медленно - сначала он был принят в Швеции, затем - в Австрии и только позднее - в Англии. Широкому его распространению препятствовало то, что он нуждался в малофосфористом чугуне. В результате главной проблемой стала очистка чугуна от фосфора.

Среди многих металлургов, которые пытались решить эту проблему, первым достиг успеха Сидней Джилкрист Томас (1850-1885). В основе обоих процессов лежит один и тот же принцип: чугун, из которого получают сталь, очищают, продувая через него воздух.

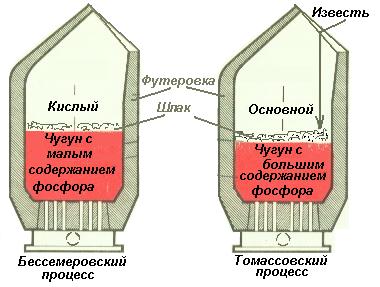

Сосуд, где протекает реакция, - конвертер - имеет грушевидную форму с открытой горловиной вверху; он укреплен на горизонтальной оси, что позволяет его наклонять. Конвертеры Бессемера и Томаса по внешнему виду одинаковы. Главное различие заключается в том, что бессемеровский конвертер изнутри выложен - кислой (т.е. кислотной по своему химическому характеру) огнеупорной футеровкой и в нем нельзя удалить фосфор из богатого им чугуна в основной шлак (т.е. по своим химическим свойствам подобный основаниям), потому что такой шлак быстро разъедает кислую футеровку. Томасовский же конвертер имеет основную футеровку, поэтому здесь, добавляя известь, можно получить основной шлак, который хорошо извлекает фосфор из чугуна, но не разрушает основную футеровку (рисунок 49).

Рисунок 49 – Различия конвертеров Бессемера и Томаса

Конвертер - будь то бессемеровский или томасовский - позволяет за 20 мин превратить в сталь до 20 т чугуна. Для производства такого же количества стали в горне способом кричного передела потребовалось бы три недели, а в пудлинговой печи - неделя.

Так металлурги получили в свое распоряжение два высокопроизводительных процесса, что позволило удовлетворять непрерывно возрастающий в промышленных странах спрос на сталь. Бессемеровский и томасовский конвертеры были необходимы для массового производства стали общего назначения, тогда как высококачественные специальные стали продолжали выплавлять в тиглях. На рисунке 50 показано конвертерное производство стали в 19 веке. Пока в левый конвертер заливают из ковша жидкий чугун, в правом идет процесс плавки. В центре - готовую сталь разливают в изложницы.

Рисунок 50 – Конвертерное производство, 19 в.

В первой половине XX века именно мартеновский процесс занял господствующее положение в мировом производстве стали, практически полностью вытеснив бессемеровские и томасовские конвертеры. Конвертерное производство могло бы уйти в историю, если бы не кислородное дутье. Мысль о том, чтобы убрать из воздуха азот, не участвующий в процессе, и продувать чугун одним кислородом, приходила в голову многим металлургам прошлого. Но дешевых способов промышленного получения чистого кислорода тогда еще не придумали. Только в 1930-х годах, когда эта проблема была решена, металлурги смогли использовать кислород в сталеплавильном производстве.

В 1936 году советский инженер Николай Илларионович Мозговой впервые использовал для продувки чугуна в конвертере кислород; перспективы конвертерной выплавки стали куда реалистичнее. Металл, получаемый кислородно-конвертерным процессом, по качеству стал равноценен мартеновской стали, себестоимость выплавки снизилась почти на четверть, серьезно возросла и производительность конвертерных производств.

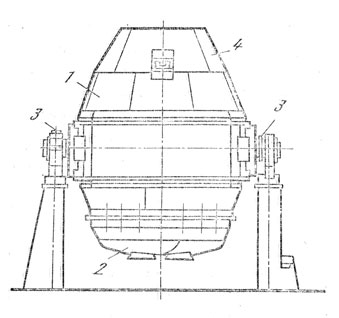

Современный кислородно-конвертерный процесс представляет способ переработки жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом, подаваемым через фурму, которая вводится в металл сверху. Впервые этот способ в промышленном масштабе был применен в Австрии в 1952–1953 годах на заводах в Линце и Донавице. Чугун заливали в конвертор, днище которого не имело отверстий для дутья, было глухим. Кислород подавался на поверхность жидкого чугуна. Выгорание примесей создавало такую высокую температуру, что жидкий металл приходилось охлаждать, добавляя в конвертер железную руду и лом в довольно больших количествах. Конвертеры снова появились на металлургических заводах. Новый способ производства стали начал быстро распространяться во всех промышленно развитых странах. Сейчас он считается одним из самых перспективных в сталеплавильном производстве.

Какого-либо топлива для конвертера не требуется: необходимое количество тепла выделяется в результате соединения кислорода с находящимися в чугуне примесями -кремнием, углеродом и др. Поэтому металл в конвертере всегда находится в жидком состоянии. Количество углерода в готовой стали регулируется длительностью процесса: чем дольше длится процесс, тем больше углерода выгорает и меньше его остается в стали. Обычно продувка конвертера кислородом длится 15-25 мин. Тепло газов, образующихся во время продувки конвертера кислородом, используется - за конвертером, как правило, устанавливается котел-утилизатор, задачей которого является использование тепла отходящих газов и который собственной топки не имеет.

Кислородный конвертер (рисунок 51) способен переплавлять в сталь чугуны с добавкой большого количества скрапа (25% и более) и руды (до 5%). Кислородно-конвертерный процесс является очень экономичным. По сравнению с мартеновским процессом экономия на капитальных вложениях составляет 20 - 25%, увеличение производительности труда - 25 - 30, снижение себестоимости стали - 2-4%.

1 - корпус; 2 - днище; 3 - опорные подшипники; 4 – шлем

Рисунок 51 - Кислородный конвертер

Сегодня мартеновские печи практически повсеместно ушли в историю — новых печей не строят с 1970-х годов, а производство по этой технологии становится уже экзотикой: сейчас мартеновским способом в мире выплавляется менее пяти процентов стали.

Потеснивший мартены конвертер занимает гораздо меньше места, сооружение его заметно дешевле, а производительность — выше. Кислородно-конвертерный способ значительно расширил возможности сталеваров. Стали отныне изобретательно легируют, вводя в их состав различные дополнительные элементы (в первую очередь хром, марганец, никель), которые придают им специальные свойства, прежде всего прочность. Путем легирования человечество познакомилось с уникальными видами сталей — быстрорежущими (с добавлением карбида вольфрама) с повышенной прочностью, стойкостью и твердостью и, наконец, нержавеющими. Чудо нержавейки объясняется содержанием хрома: при добавлении более 12 процентов этого вещества сплавы остаются нержавеющими в обычных условиях.

Однако техника не стояла на месте. Одновременно с возникновением основных сталеплавильных процессов появились первые электросталеплавильные печи.

Дата добавления: 2020-11-18; просмотров: 840;