Расчет и проектирование пресс-форм

Для расчета и проектирования пресс-форм необходимы следующие данные: чертеж детали, способ прессования, основные технологические и физические свойства порошкового материала, его химический состав, величина усадки прессовок при спекании, величина упругого последействия прессовок; размер припусков для последующей обработки, величина усилия прессования, характеристика пресса.

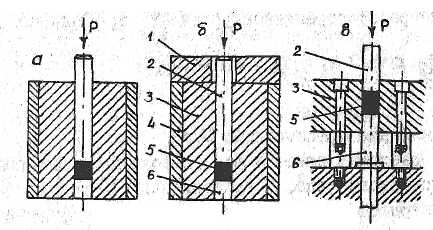

1. Способ прессования выбирается на основании чертежа. Прессование может быть односторонним (рис.2) и двухсторонним.

Двухстороннее прессование применяется, когда отношение высоты детали h к ее диаметру d превышает 1 (единицу), а отношение высоты детали к ее толщине S превышает число 3:

1 < h/d < 5 или 3 < h/S<17.

Рис.7.2. Схема для одностороннего прессования: а, в - по давлению; б- до упора в ограничительное кольцо; а, б – ручное; в- автоматическое прессование; 1- ограничительное кольцо; 2-пуансон верхний; 3- матрица; 4 - обойма; 5 – прессовка; 6 – пуансон нижний.

При одностороннем прессовании давление прикладывается только к одному, как правило, верхнему пуансону. Двухстороннее прессование выполняется с приложением нагрузки поочередно или одновременно к верхнему и нижнему пуансонам или с помощью подвижной (плавающей) матрицы.

Прессование до упора в ограничительное кольцо используется тогда, когда необходимо получить высокую точность размеров спрессованных изделий по высоте. Выпрессовка изделий осуществляется с помощью специальной подкладки или кольца, устанавливаемых под нижним или над верхнем пуансонами, или без них (при автоматическом прессовании) путем перемещения нижнего пуансона или матрицы.

2. Давление прессования

При определении давления прессования можно использовать уравнения прессования М.Ю.Бальшина - известного ученого-металловеда, которые связывают плотность брикета с давлением прессования.

Уравнения М.Ю.Бальшина достаточно просты и выведены при определенных допущениях:

1)отсутствуют разрывы в уплотняемой среде

2)отсутствует упрочнение материала в процессе нагрузки

3)отсутствует межчастичная деформация

4)контактное давление между частицами порошка постоянно

5)возможно распространение закона Гука на пластическую деформацию.

Наиболее распространенное уравнение прессования имеет следующий вид:

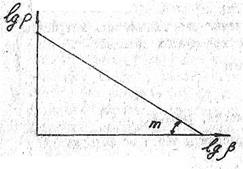

lg P = -m·lg β + lg Pmax

где Р - давление прессования, МПа

Рmax - давление прессования, необходимое для получения беспористого тела, МПа. Величина Рmax соответствует твердости максимально наклепанного (упрочненного) материала (таб.7.1.).

β- относительный объем прессовки, связанный с относительной плотностью:

β =1/ν

ν = ρпресс/ ρкомп

ρпресс - плотность прессовки, г/см³ ;

ρкомп -плотность компактного материала, г/см³;

m - показатель прессования, определяется опытным путем или приближенно по формуле: m = 2+V/(V-Vo)

где Vо - относительная плотность порошкового тела до приложения нагрузки;

V - текущее значение относительной плотности спрессованного при определенном давлении брикета.

Таблица 7.1.

Значения физических показателей для различных материалов

| Материал | Насыпная плотность, ρ,г/см³ | Плотность компактного материала, ρ, г/см³ | Твердость НВmax,МПа |

| Свинец | 5,4 - 5,7 | 11,3 - 11,4 | |

| Олово | 3,2 -3,8 | 7,3 | |

| Алюминий | 1,0 - 1,7 | 2,5 - 2,7 | |

| Серебро | 1,8 -2,2 | 10,5 | |

| Медь | 1,5 - 2,5 | 8,3 - 8,9 | 920 - 1090 |

| Железо | 1,8 - 3,0 | 7,5 - 7,85 | 1260 - 1380 |

| Вольфрам | 2,4 - 4,0 | 19,8 |

Для ряда порошков (железо, медь) величина показателя прессования сохраняет постоянное значение в довольно широком интервале давлений, значение его для любых порошков составляет более трех m > 3.

В графической форме это уравнение дает прямую линию (рис.7.3). Тангенс угла наклона прямой к оси абсцисс численно равен показателю прессования m.

Рис. 7.3. Диаграмма прессования в логарифмических координатах.

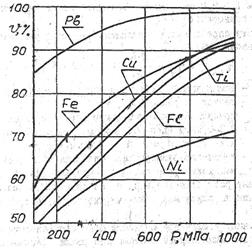

На практике давление прессования можно определить на основании опытных данных по соответствующим диаграммам прессования (рис. 4).

3.Усилие прессование ( Р) определяется по формуле:

P = p·S·n

где р - давление прессования, Па;

S - площадь поперечного сечения рабочей полости матрицы, м²;

n - количество одновременно прессуемых деталей.

4.Усилие пресса составляет:

Р пресса = К·Р

где К - коэффициент запаса мощности, равный 1,5.

5.Высота матрицы (Н, см) рассчитывается по формуле:

Н = ρк / ρнас·(h+L)

где h - высота спрессованного изделия с учетом допуска на размер, припуска на дополнительную обработку, упругого расширения и усадки по высоте, см;

L = 1,5-2,0 см - высота заходной части матрицы под верхний и нижний пуансоны ( lв + lн).

Рис.7.4. Зависимость величины относительной плотности спрессованных брикетов от давления прессования.

Высоту спрессованного изделия h (мм) рекомендуется принимать наибольшей:

hmax = hн + Ah/2+ε +λ - δ

где hн - номинальный размер изделия по высоте, мм;

Аh - допуск на размер,h, мм;

ε – припуск на дополнительную обработку, мм;

ε = 0,2 - 0,5 мм (при hн < 50 мм ε = 0,2, при hн > 50 мм ε = 0,5)

λ -изменение размеров при спекании по высоте изделия;(+) -при уменьшении размера, (-) - при увеличении размера, мм. На практике рост брикетов в процессе спекания происходит при использовании порошков меди, никеля, хрома, некоторых сталей и сплавов.

Величину усадки при спекании обычно определяют опытным путем с учетом химического состава материала, физических и технологических свойств порошка, давления прессования, атмосферы, режима спекания и т.д. Величина усадки при спекании обычно принимает значения λ = +0,1-0,2 мм.

Упругое последствие (δ, мм) - явление увеличения объема спрессованных брикетов под действием внутренних напряжений после снятия давления. Увеличение размеров брикета наблюдается как по высоте, так и в радиальном направлении. Основная доля упругого расширение реализуется непосредственно после выпрессовки брикета из матрицы, однако некоторое увеличение размеров может происходить в течении нескольких часов и даже дней после выпрессовки.

Величина упругого последействия зависит от свойств прессуемого порошка ( размера, формы, состояния поверхности частиц, содержание окислов, механических свойств материала частиц порошка), давление прессования, наличия и вида смазок и др. факторов (табл.7.2).

Таблица 7.2

Упругое последействие для меди и железа

| Материал | Давление прессования, Р, МПа | Увеличение размера брикета,% | |

| по высоте | по диаметру | ||

| медь | 0,599 | 0,168 | |

| 0,368 | 0,172 | ||

| 0,660 | 0,358 | ||

| железо | 0,465 | 0,156 | |

| 0,456 | 0,203 | ||

| 0,835 | 0,280 |

6. Размер рабочей полости матрицы (мм) учитывает упругое последействие, усадку и припуск на дополнительную обработку:

D = Dн + Ad/2 – δ +λ + ε

где D -внутренний диаметр или поперечный размер полости матрицы, мм;

Dн - номинальный наружный размер,мм;

Аd - допуск на размер Dн, мм;

δ -упругое последействие по размеру Dн, мм;

λ - изменение диаметра Dн при спекании: (+) - при уменьшении размера, (-) - при увеличении размера, мм;

ε - припуск на дополнительную обработку по размеру Dн, мм.

7. Диаметр пуансона (стержня), формующего внутреннее отверстие в изделии dcт (мм), определяется:

dcт = dн + Ad/2 – δ +λ - ε

где dн - размер отверстия в детали, мм.

8. Высота верхнего пуансона (мм) определяется:

hn1 = Н+h,

где Н - высота матрицы, мм;

h - высота части пуансона, предназначенной для крепления его в пуансонодержателе, мм (составляет 5 - 10 мм, если пуансон не устанавливается в пуансонодержателе).

9. Высота нижнего пуансона, hn2 (мм),соответствует высоте нижней заходной части матрицы и составляет 10-15мм.

10 Наружный диаметр цилиндрической матрицы (мм) определяется по формуле: D2 = D1 \/ ([σ]+ρ· ν)/ ([σ] - ρ· ν ), мм

где D1 - диаметр прессуемого изделия, мм;

[σ ] - допускаемое напряжение на растяжение материала матрицы, МПа;

ρ - максимальное давление прессования, МПа;

ν - коэффициент Пуанссона.

На практике часто используют эмпирическую зависимость:

D2 > 3D1 и D3 > D1

где D1 - диаметр внутренней полости матрицы, мм;

D2 - наружный диаметр матрицы, мм;

D3 - наружный диаметр обоймы, мм

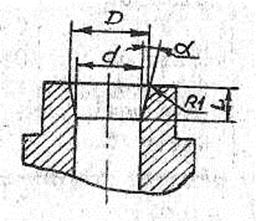

Пресс-формы, изготовленные из указанных материалов (табл.3) в зависимости от условий прессования и состава порошковой шихты позволяют прессовать 20-60 тыс. деталей. Сопрягаемые детали пресс-форм, служащие непосредственно для уплотнения порошка и контактирующие с ним, изготавливаются по 7-8-му квалитетам точности. Для уменьшения усилия выталкивания на рабочем участке внутренней полости матрицы может быть задана конусность в пределах допуска на размер (табл. 4.) В верхней части матрицы с целью предотвращение трещин при выпрессовки брикета делается конусность, причем, D – d = 0,2 мм (рис.7.5).

Таблица 7.3

Материалы для деталей пресс-форм

| Наименование деталей | Марка стали | Твердость после термообработки | |

| основная | заменитель | ||

| Пуансоны и матрицы: | |||

| простой конфигурации | У8А | У10А | 54-58 |

| средней сложности | 9ХС, 12Ф1 | У8А, У10А | 54-60 |

| высокой сложности | Х12Ф1,ХНГ | ШХ15, ХГ | 56-60 |

| работающие с подогревом до 470 градусов | Х12Ф1,9ХС | У10А | 60-64 |

| Матрицы для прессо- вания твердых порошков | 3Х2В8(Азотиро- ванные) | - | 85-93 |

| Кольца ограничитель- ные | У7А | Сталь 45 | 40-45 |

| Обоймы предохрани- тельные | Сталь 35 | Сталь 45 | - |

| Направляющие втулки | 20Х (цементи-рованная) | 10Х | 56-60 |

| Упоры, фиксаторы | Сталь 45 | У8А | 40-45 |

Коэффициент Пуансона ν=0,3.

Допускаемое напряжение [σ]=350 МПа.

Длину конусного участка L можно приближенно определить по формуле: L = ( h3 - h ) / 2, мм

где h - высота прессуемой детали,мм;

hз - высота засыпки порошка, мм.

Таблица 4

| Длина конусной части,L,мм | Угол конуса α | Допуск на угол конуса | |

| свыше | до | ||

| 1º | 6΄ | ||

| 0º 35΄ | 6΄ | ||

| 0º 25΄ | 5΄ | ||

| 0º 15΄ | 4΄ | ||

| 0º 10΄ | 3΄ | ||

| 0º 05΄ | 2΄30˝ | ||

| 0º 04΄ | 2΄ |

Рис.7.5. Схема конусной части матрицы

Высота засыпки порошка hз определяется из следующих соотношений:

а)навеска порошка

m = V· ρk·υ· k1· k2 ,

где m - масса навески порошка, г;

V - объем готового изделия, см³;

ρk - плотность компактного материала, г/см³;

υ - относительная плотность детали;

k1 - коэффициент, учитывающий потери порошка при прессовании в зависимости от точности изготовления деталей пресс-форм, составляет 1,005-1,01;

k2 - коэффициент, учитывающий потери массы детали при спекании в результате выгорания примесей и восстановления окислов, составляет 1,01-1,03;

б) Vн (см³) = m/ ρн , где ρн – из табл.1;

в) hз (высота засыпки) = Vн/ S , где S – площадь поперечного сечения детали.

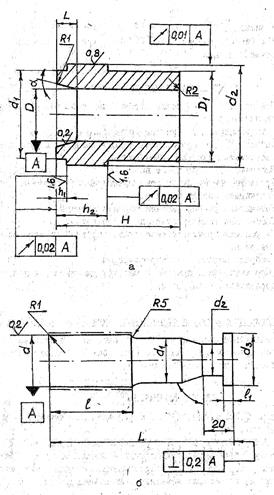

Рис. 7.6. Схемы конструирования: а) матрицы; б) стержня.

Дата добавления: 2016-07-27; просмотров: 8758;