Объекты исследования, аппаратура и методика измерений

Исследование холоднодеформированных стальных изделий магнитным методом. Выявление зон термических поражений

Методика разработана в Ленинградском филиале ВНИИПО [1, 2, 12]. Ниже методика приводится по тексту, опубликованному в [1].

В настоящее время существенно изменилась приборная база, необходимая для работы по данной методике, кроме того, в результате проведенных в ИЦЭП ФГУ ВНИИПО исследований расширены ее аналитические возможности [13]. С учетом этого, после основного текста методики приводятся соответствующие дополнения.

Основы метода

Определение зон различных термических поражений проводится путём измерения тока размагничивания однотипных холоднодеформированных изделий, находящихся в различных зонах места пожара. Суть методики заключается в оценке глубины развития дорекристаллизационных и рекристаллизационных процессов у холоднодеформированных стальных изделий при нагревании в ходе пожара. (Для краткости назовём её степенью рекристаллизации). Определение степени рекристаллизации осуществляется магнитным методом.

Холодное пластическое деформирование металлов, как и кристаллов вообще приводит к внутризеренному сдвиговому перемещению одних частей кристалла (кристаллита) относительно других, осуществляемому многообразным движением дислокаций. Этот процесс сопровождается повышением внутренней энергии металла, сплава, резким изменением структурно-чувствительных механических и физических свойств. Носителями скрытой энергии наклепа являются наиболее искажённые участки материала, то есть дефекты кристаллической решётки. За счёт того, что свободная энергия деформированного (наклепанного) металла больше, чем отожжённого, он находится в термодинамически неустойчивом состоянии и стремится перейти в более устойчивое. Это стремление реализуется при нагреве металла, например, в ходе пожара. Данный переход металла в более стабильное состояние не связан строго с какой-то определённой температурой и происходит в достаточно широком температурном интервале; в этом его принципиальное отличие от фазовых превращений.

Структурные изменения в холоднодеформированном металле при нагреве происходят в несколько стадий, основными из которых (если рассматривать их в порядке повышения анергии активации, а, следовательно, и температурного диапазона реализации) являются: 1 - возврат, 2 - полигонизация, 3 – рекристаллиавция. Следствием процессов, протекающих на этих стадиях, является изменение струтурочувствительных свойств стали, обратное тому, которое имело место при холодной деформации.

Степень рекристаллизации зависит от параметров теплового воздействия на холоднодеформированный металл, и в первую очередь, от температуры. Таким образом, оценив степень рекристаллизации однотипных холоднодеформированных изделий, расположенных в различных зонах пожара, можно выявить зоны различного по интенсивности термического воздействия на конструкции.

Наиболее удобным неразрушающим методом определения степени рекристаллизации на пожаре является магнитный метод.

Коэрцитивная сила (величина напряжённости магнитного поля, при которой равна нулю намагниченность материала, измеряющаяся по петле гистерезиса) и соответствующая ей величина тока размагничивания являются наиболее структурочувствительными магнитными характеристиками материала. Это позволяет использовать их в технике в качестве параметра неразрушающего контроля структуры, механических свойств металла, глубины и твёрдости поверхностно-упрочненных слоев и т.п.

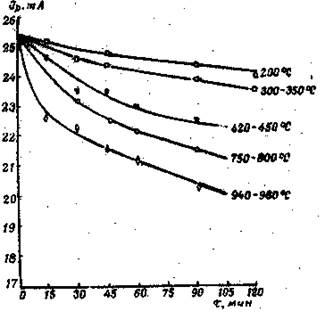

Измеряемым параметром при работе по данному методу является величина тока размагничивания Iр (мА). Скорость рекристаллизации и, соответственно, изменение величины тока размагничивания при нагреве в изотермических условиях последовательно возрастает с увеличением температуры нагрева (рисунок 1.16). При нагреве в динамическом режиме изменение величины Iр начинается от 200 °С и заканчивается с завершением процесса рекристаллизации - при 600 - 700 °С (рисунок 1.17). Таким образом, в пределах указанных температур зоне наибольшего теплового воздействия соответствует местонахождение металлоизделия с экстремально низкой величиной тока размагничивания.

Условия охлаждения конструкций на пожаре не оказывают влияния на результаты измерений, так как отклонение от выявленных закономерностей - повышение величины Iр - возможно лишь при закалке стального изделия. Для закалки низкоуглеродистых и низколегированных сталей необходимо их очень быстрое охлаждение (400 - 1400 ºС/с), что, как показывают расчёты, практически недостаточно на реальном пожаре.

Кроме исследования холоднодеформированных изделий магнитный метод может быть применён при отпуске закаленных изделий или деталей за счёт нагрева в зоне пожара.

| |||

| |||

| 1 - гвозди 100 мм; 2 - болты М 12х60 Рисунок 1.16 - Изменение величины тока размагничивания при нагреве гвоздей 100 мм в изотермических условиях | Рисунок 1.17 - Изменение величины тока размагничивания при нагреве холоднодеформированных изделий в динамическом режиме (20 - 1000 °С, средняя скорость подъёма температуры - 7 °С/мин) |

Объекты исследования, аппаратура и методика измерений

Путём холодной деформации изготавливаются все наиболее распространённые типоразмеры крепёжных изделий - болты, гайки, шпильки, винты, шурупы, скобы, гвозди. Последующей термической обработке на заводе они не подвергаются, сохраняют структуру холодной деформации и являются основными объектами исследования по предлагаемому методу.

Объектами исследования могут быть также любые стальные изделия, полученные методом холодной штамповки (если они имеют высокую степень деформации и не подвергались отжигу на заводе) – корпусные детали автомобилей, холодильников, стиральных машин, другой техники.

Структуру деформации имеют трубы стальные, бесшовные, холоднодеформированные (ГОСТ 8733-74 и 8734-74). Они имеют наружный диаметр от 5 до 250 мм, и, согласно ГОСТу, не проходят заводской термообработки (то есть сохраняют наклеп), если они тонкостенные (отношение наружного диаметра к толщине стенки равно 50 и более). Аналогичное правило действует для конструкционных труб, холоднотянутых и холоднокатанных (ГОСТ 21729-76). Без термической обработки могут выпускаться трубы электросварные холоднодеформированные (ГОСТ 10707-80), холоднодеформированные трубы из коррозионно-стойкой стали (ГОСТ 9941-81).

Наклеп имеет также холоднотянутая проволока круглого и периодического сечения диаметром 3 - 5 мм для армирования железобетонных конструкций (ГОСТ 6727-80).

Для определения величины тока размагничивания используется коэрцитиметр КИФМ-I, структуроскоп МФ-31 КЦ.

Особо тщательная подготовка поверхности изделия под установку полюсов преобразователя коэрцитиметра не требуется. Необходимо лишь счистить обгоревшие остатки краски и пузыри окалины.

Измерения проводятся на однотипных элементах конструкции, расположенных в различных зонах пожара. Исследуемое металлоизделие должно иметь длину не менее расстояния между полюсами преобразователя и может быть с практически любым по конфигурации сечением.

Преобразователь прибора устанавливается на изделии (элементе конструкции) или изделие изделие помещается на полюсе преобразователя прибора; и затем, после цикла намагничивание - размагничивание, определяется величина размагничивающего тока (Iр, мА). Циклы измерений на одном объекте повторяются 4 - 6 раз, после чего рассчитывается среднее значение Iр .

Подробно работа с коэрцитиметром (структуроскопом) описана в инструкции к прибору. Время, затрачиваемое на одно измерение, - не более минуты.

Сравнительная оценка степени рекристаллизации проводится по величине тока размагничивания. Значение коэрцитивной силы по этим данным рассчитывать не следует.

Результаты измерения величины тока размагничивания наносятся на план места пожара, после чего на плане, в соответствии с методикой описанной ниже, в главе 3, вычерчиваются зоны с одинаковыми значениями Iр, а также выявляются зона (зоны) с экстремально низким значением данного параметра.

Дата добавления: 2020-11-18; просмотров: 539;