Теоретические основы процессов измельчения

Измельчение руды производится в аппаратах, называемых мельницами, и применяется также для уменьшения крупности руды или продуктов обогащения. В зависимости от формы барабана мельницы бывают цилиндрическими и коническими, а в зависимости от вида измельчающей среды они подразделяются на мельницы самоизмельчения, шаровые, стержневые и рудногалечные. Помимо этого мельницы бывают с горизонтальной и вертикальной осью барабана.

Руда в мельницах измельчается не только под действием удара и раздавливания падающими дробящими телами ( крупных кусков руды, шаров, стержней, гали), но и при истирании ее между дробящими телами и внутренней поверхностью мельницы.

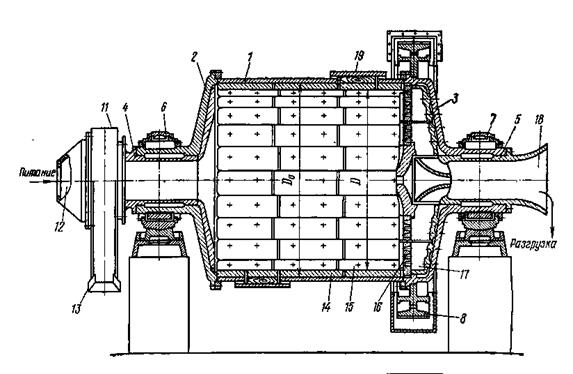

Барабанная мельница представляет собой пустотелый барабан, закрытый торцевыми крышками, в центре которых имеются полые цапфы, опирающиеся на подшипники. Барабан вращается вокруг горизонтальной оси. При вращении барабана дробящие тела, которые занимают около половины объема барабана, измельчают поступающую в мельницу руду.. В мельницу исходное питание поступает через специальный питатель, закрепленный на загрузочной цапфе, а разгружается непрерывно через отверстие в разгрузочной цапфе с другого конца мельницы (рис. 30).

Рис. 30. Шаровая мельница с разгрузкой через решетку

1 – барабан; 2,3 – торцевые крышки; 4,5 – пустотелые цапфы; 6,7 – коренные подшипники; 8 – зубчатый венец; 9 – шестерня; 10 – приводной вал; 11 – питатель; 12 – центральное отверстие питателя; 13 – козырек черпака; 14 – футеровочные плиты; 15 - болты футеровки; 16 – решетка; 17 – лифтеры; 18 горловина разгрузочной цапфы; 19 – люк

Принцип работы шаровых, стержневых, рудногалечных и мельниц самоизмельчения одинаков, поэтому достаточно рассмотреть теоретические основы измельчения в мельницах одного типа – шаровых.

В шаровых мельницах дробящей средой являются кованые или штампованные шары, которые при вращении мельницы благодаря трению увлекаются внутренней поверхностью барабана , поднимаются на определенную высоту и, падая, измельчают куски руды . В зависимости от скорости вращения барабана мельницы могут работать в каскадном, водопадном или смешанном режимах. При очень большой скорости вращения барабана шары под действием центробежной силы прижимаются к внутренней поверхности барабана и вращаются вместе с ним. В этом случае шары первого или наружного слоя не производят измельчение руды. Такая скорость вращения мельницы называется критической. Для того, чтобы шары первого слоя производили измельчение руды, скорость вращение барабана должна быть меньше критической. В этом случае шары будут двигаться вместе с внутренней поверхностью барабана по круговой траектории до определенной точки А, а затем оторвавшись, будут падать по параболической траектории ( рис. 31)

|

Рис. 31. Траектория движения шаров и схема к расчету скорости вращения мельницы

Чем выше точка подъема шара, тем больше скорость падения его и большее ударное действие на руду в точке В в момент падения, т.е в этом случае кинетическая энергия  , идущая на измельчение, будет иметь наибольшее значение.

, идущая на измельчение, будет иметь наибольшее значение.

Для определения оптимальной частоты вращения мельницы рассмотрим положение одного шара массой Р на внутренней поверхности барабана мельницы.Шар, вращающийся вместе с барабаном со скоростью v, будет находится в точке m под действием центробежной силы и силы тяжести. Центробежная сила С будет равна

С =  ,

,

где m – масса шара, равная Р/ g ;

R – радиус траектории, по которой движется шар;

g – ускорение свободного падения.

При подъеме шара на угол α силу тяжести шара можно разложить на силу P sinα, направленную по радиусу, и на касательную Pcosα. Чтобы шар оставался в равновесии и не отрывался от стенки барабана необходимо

≥ P sin α

≥ P sin α

или  ≥ sin α

≥ sin α

При критической скорости вращения мельницы шар в момент прохождения его через верхнюю точку m1 , будет находится в равновесии, т.е. α = 900, а sinα = 1.

Тогда  ≥ 1 или v2 ≥ gR

≥ 1 или v2 ≥ gR

При частоте вращения мельницы n, об/мин, скорость вращения мельницы будет

v =

или

v2 =  ,

,

Откуда 2

Тогда критическая скорость вращения мельницы

n2 =  ,

,

где D – диаметр барабана мельницы, м.

Подставляя значения  и g определяется критическая частота вращения ( число оборотов в минуту) мельницы

и g определяется критическая частота вращения ( число оборотов в минуту) мельницы

nкр =  =

=  , мин-1 (48)

, мин-1 (48)

Если через R  обозначить внутренний радиус барабана мельницы критическая скорость вращения барабана мельницы примет вид

обозначить внутренний радиус барабана мельницы критическая скорость вращения барабана мельницы примет вид

nкр =  , мин-1 (49)

, мин-1 (49)

При расчетах обычно используется наружный диаметр барабана мельницы и число оборотов мельницы принимается в среднем около 75% от критической, т.е.

n = 0,75 nкр =  , мин-1 (50)

, мин-1 (50)

В зависимости от скорости вращения барабана мельницы при заполнении мельницы шарами и рудой до 40% объема мельницы работают в каскадном, водопадном, смешанном режиме. При каскадном режиме( 50-60% критической скорости) шары , поднимаясь на небольшую высоту,

Рис. 32. Контур движения шаров в мельнице при каскадном и водопадном режимах

скатываются вниз, измельчая руду истиранием и раздавливанием . Применяется этот режим, в основном, при работе стержневых мельниц, для получения равномерного по крупности продукта, например, перед обогащением гравитационными методами. При водопадном режиме, который осуществляется при скорости вращения барабана 75-88% от критической, шары переходят с круговой траекторию на параболическую и осуществляют измельчение руды за счет удара падающих шаров и частично истиранием ( рис. 32).

Применяется этот режим при измельчении крупнодробленой и твердой руды.

Смешанный режим осуществляется как с падением, так и перекатыванием шаров, что наблюдается при частоте вращения барабана мельницы 60…75% от критической. В промышленных условиях, когда мельница, когда мельница заполняется на 30…50% ее объема, шары движутся в несколько слоев и каждый из них имеет имеет различный радиус движения и различные линейные скорости. Чем меньше радиус траектории, тем меньше скорость и тем больше возможность для шара скатиться вниз. Поэтому шары наружного слоя, прилегающего к внутренней поверхности барабана мельницы, движутся с наибольшим радиусом; суммарная масса внешнего слоя шаров больше массы любого внутреннего слоя шаров, что благоприятствует более эффективному использованию шаровой нагрузки. Эти шары имеют наибольшую скорость и производят измельчение под действием удара. Шары внутренних слоев движутся по траектории с наименьшим радиусом и измельчают руду преимущественно истиранием.

Эффективность работы мельницы определяется не только максимальной производительностью и равномерным по крупности продуктом измельчения, но и величиной расходов на измельчение 1 т руды или стоимость измельчения, которая складывается из стоимости расходуемой энергии, расхода измельчающих тел и футеровки. Расход энергии на 1 т руды при тонком измельчении равен 10…15 кВт· ч, что составляет 40-60% энергии, расходуемой на весь процесс переработки руды. Такой высокий расход энергии объясняется большой массой мельницы с измельчающей средой. Перегрузка мельницы ею ведет к повышенному расходу энергии и износу шаров или стержней, а недогрузка резко снижает производительность мельницы и вызывает ускоренный износ футеровки барабана мельницы. Наибольшая производительность шаровой мельницы соответствует ее скорости вращения в пределах 75-88% от критической и заполнению ее шарами на 45…50% объема.

С увеличением массы измельчающей среды производительность мельницы увеличивается до определенного предела, после чего производительность начинает уменьшаться. Оптимальная масса шаровой нагрузки зависит от скорости вращения мельницы и от коэффициента заполнения ее. Обычно уровень шаровой загрузки в мельнице на несколько сантиметров ниже оси мельницы.. Для скорости вращения, равной 75…88% от критической, оптимальная масса шаровой нагрузки составляет 1700…1950 кг на 1 м3 объема мельницы при плотности шаров 7900 кг / м3.

Как известно, объемная или насыпная масса шаровой нагрузки зависит от плотности стальных шаров и объема промежутков, образуемых шарами различной крупности, располагающимися внутри барабана мельницы беспорядочною Если принять плотность стальных шаров равной 7500…7800 кг/м3 и 38-48% объема шаровой нагрузки, приходящихся на промежутки между шарами, то объемная масса шаровой нагрузки для стальных кованых шаров будет равна 4500…4800 кг/м3 а для литых стальных шаров – 4350…4650 кг/м3.

Массу шаровой нагрузки G мельницы диаметром D и длиной L при коэффициенте заполнения φ и насыпной массе шаров 4800 кг/м3 можно определить по формуле

G = 3,73 φ D2 L, т (51)

Масса стержневой загрузки определяется по формуле

G = 5,1 φ D2 L, т (52)

При расчете плотность стержней принята равной 7800 кг/м3, насыпная масса 6500 кг/м3 и объем промежутков между стержнями 16,5%.

Во время работы мельниц шары и стержни постепенно изнашиваются, масса шаровой и стержневой загрузки снижается, что влечет за собой снижение производительности мельницы. Поэтому для нормальной работы мельницы постоянно поддерживается масса шаровой или стержневой загрузки. Ддя этого в мельницы в соответствии с расходом на 1 т руды автоматически загружаются новые шары и стержни.

Износ шаров и стержней при измельчении зависит от материала, из которого они изготовляются, от твердости, абразивности и крупности измельчаемой руды, конечной крупности измельчения, и колеблется в широких пределах. Так на медных флотационных фабриках он составляет 1,5 кг/т, на медно-никелевых – 1,6 кг/т. Расход стержней при измельчении, например, магнетитовых кварцитах составляет 0,4-0,5 кг/т. Средний расход шаров на 1 т измельченного продукта приведен в таблице 14.

Таблица 14. Средний расход шаров на 1 т измельченного продукта, кг

| Материал шаров | Крупность измельченного продукта, мм | ||

| до 0,2 | до 0.15 | до 0,074 | |

| Сталь хромистая | 0,5 | 0,75 | 1,0 |

| Сталь углеродистая | 0,75 | 1,0 | 1,25 |

| Чугун | 1,0 | 1,25 | 1,50 |

Износ шаров может также определяться на 1 кВт ч израсходованной на измельчение электроэнергии, который составляет в среднем 0,31 кг, а стержней - 0,46 кг.

Максимальная крупность шаров, загружаемых в мельницу, зависит от крупности исходного продукта. В настоящее время диаметр шаров, применяемых в практике измельчения, составляет 40…125 мм.

Диаметр шаров для измельчения руды определенной крупности можно определить по формуле

Dш = 28  , (53)

, (53)

Где Dш – диаметр шара, мм;

d – средний размер куска руды в питании мельницы, мм.

Значения оптимального диаметра шара для исходного материала различной крупности, приведены в таблице 15.

Таблица 15. Оптимальный диаметр шаров для измельчения исходного материала различной крупности

| Крупность исходного материала, мм | 53-60 | 35-53 | 27-38 | 13-19 | 6,8-9,5 | 4,7-6,7 | 2,4-3,3 |

| Диаметр шаров, мм | 100-110 | 90-100 | 70-80 |

Следует учитывать, что при загрузке мельницы шарами одного диаметра эффективность измельчения и производительность мельницы снижаются. Поэтому шаровая загрузка должна содержать шары различного диаметра. Шары большого диаметра измельчают крупные куски руды, а шары среднего и малого диаметра истирают мелкие куски руды. Однако мелкие шары диаметром 25-50 мм не рекомендуется применять совместно с крупными, т.к. они будут занимать свободное пространство между крупными шарами и в значительной степени будут принимать удар и истирание на себя, что способствует их быстрому износу и удалению из мельниц.

Поэтому производится рационная догрузка мельниц шарами различного диаметра при определенном соотношении, которое определяет эффективную работу мельницы. В таблице 16 приведено соотношение шаров различного диаметра в загрузке шаровых мельниц.

Таблица 16. Соотношение массы шаров различного диаметра в мельнице в зависимости от крупности исходного питания, %

| Диаметр шаров, мм | Количество шаров по массе, % при крупности исходного питания. мм | |

| 24-60 | 3-13 | |

| - | ||

| - |

При длительной работе мельницы шары и стержни истираются, меняют форму и ухудшают измельчение. Изношенные мелкие шары удаляются из мельницы непрерывно, а находящаяся в мельнице шаровая загрузка периодически подвергается пересортировке. Эта операция совмещается с перефутеровкой барабана мельницы, т.е. с заменой износившейся футеровки. Для этого из мельницы выгружаются все шары, которые разделяют по классам крупности на сортировочной установке. Мелкие шары ( 10-15 мм) и шары, потерявшие форму удаляются, а в мельницу догружают новые шары соответствующего диаметра. Такая сортировка проводится один раз в 2-3 месяца, что способствует поддержанию эффективности измельчения.

Производительность барабанных мельниц измеряется массой измельченного материала в единицу времени или количеством вновь образованного расчетного класса крупности также в единицу времени. Производительность мельниц зависит от большого количества факторов: от крупности исходного и конечного продукта, измельчаемости руды, размера, типа и частоты вращения мельницы, содержания твердого в питании, величины циркуляционной нагрузки и эффективности работы классифицирующих аппаратов. Поэтому определение производительности мельниц по теоретическим формулам невозможно.

Производительность мельницы по исходному питанию определяется по количеству руды, прошедшей через мельницу в единицу времени, т.е.

Q =

где P – количество руды, прошедшей через мельницу, т;

t – время измельчения, ч.

Однако эта формула не дает представления о выполненной работе измельчения исходного материала определенной крупности с получением заданной крупности продукта измельчения. Этот недостаток свойственен и определению производительности мельницы в зависимости от ее размеров, которая пропорциональна диаметру барабана и его длины, т.е.

Q = K D2,5 L , т/ч , (54)

где D и L- диаметр и длина мельниц, м;

K – коэффициент пропорциональности, зависящий от крупности исходной и измельченной руды. Его значение изменяется в зависимости от этих параметров в широком диапазоне ( от 0,5 до 2,9).

Такое определение производительности мельницы с использованием коэффициента К не учитывает количество готового по крупности продукта в исходной руде, величину циркулирующей нагрузки и другие факторы.

Одним из наиболее важных факторов является крупность поступающей в мельницу руды. Оптимальной крупностью питания мельниц является крупность, при которой суммарные затраты на операции дробления и измельчения 1 т руды будут минимальными. Для стержневых мельниц такой оптимальной крупностью питания является 15-20 мм, а для шаровых – 10-13 мм.

Наиболее точно производительность мельницы можно определить по удельной производительности по вновь образованному классу или по эффективности измельчения.

Производительность мельницы, отнесенная к единице объема мельницы, называется удельной производительностью и определяется по формуле

q =  , т/(м3∙ ч), (55)

, т/(м3∙ ч), (55)

где Q –производительность мельницы по исходному продукту, т/ч;

V – рабочий объем мельницы, м3.

V – рабочий объем мельницы, м3.

В исходном материале, поступающем в мельницу, содержится какое-то количество уже готового по крупности материала (расчетного класса), поэтому удельную производительность определяют по вновь образованному классу, т.е. по количеству расчетного класса, за который при измельчении принимается обычно класс минус 0,074 или 0.044 мм, полученного в единицу времени и отнесенного к объему мельницы

q =  (56)

(56)

где q – удельная производительность мельницы по вновь образованному классу, т/(м3∙ч);

Q – производительность мельницы, т/ч;

βк – содержание расчетного класса в измельченном продукте, доли ед.;

βи - содержание расчетного класса в исходном продукте, доли ед.;

D – внутренний диаметр барабана мельницы, м;

L – внутренняя длина барабана мельницы, м.

Содержание расчетного класса в дробленом продукте, направляемом на измельчение, и в продуктах измельчения, приведены в таблице 17.

Таблица 17. Содержание расчетного класса в дробленом и измельченном продукте

| Крупность дробленого продукта, мм | Крупность продукта измельчения, мм | ||||||||||

| -40 | -20 | -10 | -5 | -3 | -0,4 | -0,3 | -0,2 | -0,15 | -0,1 | -0,074 | |

| Содержание класса -0,074 мм, % |

Для расчета производительности мельницы по вновь образованному классу используется значение удельной производительности при измельчении эталонной руды. Для фабрик, перерабатывающих руды цветных металлов, удельная производительность по вновь образованному классу принимается равной 1,03 т/м3 ч с учетом поправок на измельчаемость руды, тип и размер мельницы, крупность исходного материла и измельченного продукта.

Одним из важных факторов, определяющих эффективность работы мельницы является содержание твердого при измельчении, которое обычно составляет 65-75%. Соотношение твердого к жидкому определяет текучесть измельчаемой пульпы и ее способность проходить через мельницу. При большом количестве воды пульпа быстро проходит через мельницу, что приводит к укрупнению измельченного продукта. Очень плотная пульпа ухудшает текучесть материала, что вызывает увеличение содержания крупного класса в продукте измельчения, а также может вызвать забивание мельницы.

Дата добавления: 2020-11-18; просмотров: 1045;