Понятия о методах и схемах обогащения

Руда при обогащении подвергается механической обработке, поэтому минералы в процессе не изменяют своих основных химических свойств и состава, в противоположность пиро – и гидрометаллургическим процессам, которые связаны с химическими превращениями компонентов исходного сырья.

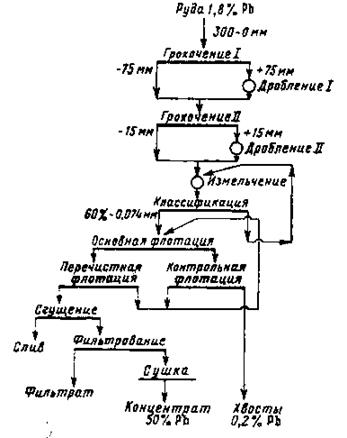

Руда, поступающая на обогатительную фабрику, подвергается последовательной обработке в процессах, которые по своему назначению подразделяются на подготовительные, собственно обогатительные и вспомогательные (рис.1).

Рис. 1 . Принципиальная схема обогащения

Подготовительные процессы. Основной задачей подготовительных процессов является подготовка руды к обогащению. Эта подготовка включает прежде всего операции уменьшения размера кусков – дробление и измельчение и связанные с ними классификацию руды по крупности методами грохочения и классификации. Конечная крупность измельчения определяется крупностью зерен минералов, которые должны быть максимально раскрыты и свободны от сростков с минералами вмещающих пород и видом основного обогатительного процесса.

К подготовительным процессам относятся также процессы дезинтеграции и промывки, которые повсеместно применяются при подготовке песков россыпных месторождений, содержащих глину. В результате этих процессов в сочетании с классификацией и обесшламливанием выделяются мытые пески, идущие, как правило, на обогащение гравитационными методами.

Процессы и методы обогащения полезных ископаемых основаны на технологических свойствах минералов, входящих в состав руд. К ним относятся прежде плотность, механические свойства ( твердость и упругость), магнитные и электрические свойства, радиоактивность, физико-химические, химические и термохимические свойства.

К основным обогатительным процессам относятся физические (гравитационные, магнитные, электрические, радиометрические и специальные ) и физико-химические (флотационные).

Гравитационные методы обогащенияоснованы на различии в плотности , размерах и форм разделяемых минеральных зерен, различной скорости и характера их движения в среде под действием силы тяжести , сил сопротивления и центробежных сил. Разделение минералов осуществляется в воде, воздухе и тяжелых средах. К гравитационным процессам относится разделение минералов в вертикальной струе воды или воздуха (отсадка), в потоке воды, текущей по наклонной плоскости ( шлюзы, концентрационные столы, винтовые, струйные, конусные сепараторы), в тяжелых средах ( суспензионные сепараторы) и в центробежном поле ( центробежные сепараторы и концентраторы). Гравитационные методлы при обогащении крупновкрапленных руд цветных и редких металлов и особенно при обогащении руд и россыпей редких и благородных металлов..

Магнитные и электромагнитные методы обогащенияоснованы на различии в магнитной восприимчивости минералов и различии траекторий их движения в магнитном поле. Эти методы применяются при обогащении железных, марганцевых руд, а также при доводке гравитационных концентратов.

Электрические методы обогащенияоснованы на различии в электропроводности минералов, в зависимости от величины которой и получаемого ими заряда движутся по различным траекториям. Эти методы применяются при доводке оловянных , вольфрамовых концентратов, при доводке гравитационных концентратов, содержащих ильменит, циркон, рутил.

Радиометрические методы обогащения основаны на различии в радиоактивных свойствах минералов или силе их естественной или наведенной радиоактивности.

К специальным методам обогащения относится рудоразборка, основанная на различии в цвете , блеске, прозрачности или свечении минералов, обогащение по трению, основанное на различии коэффициентов трения минералов при их движении по плоскости, обогащение, основанное на способности минералов прилипать к жировой поверхности, растрескиваться при нагревании, химическое и бактериальное выщелачивание, основанное на способности минералов, например, окисленных минералов меди растворяться в сернокислотных растворах. При этом медь переходит в раствор, из которого извлекается гидрометаллургическими методами (осаждением, сорбцией, экстракцией). Присутствие в растворах некоторых типов микроорганизмов , например, тионовых, значительно усиливает процесс окисления сульфидных минералов и их растворение.

Флотационные методы обогащенияоснованы на различии физико-химических свойств минералов, которые обеспечивают избирательное прилипание частиц минералов к поверхности раздела двух фаз воды и пузырьков газа. Применяя различные флотационные реагенты можно искусственно изменять смачиваемость минеральной поверхности. Частицы плохо смачиваемые водой ( гидрофобные) прилипают к пузырькам воздуха и образуют минерализованную пену, которая всплывает на поверхность пульпы. Частицы минералов с хорошо смачиваемой поверхностью ( гидрофильные) не прилипают к пузырькам воздуха и остаются в объеме пульпы.

В технологических схемах переработки сложных комплексных руд часто используется два или более различных методов обогащения, например, гравитационный и флотационный, гравитационный, магнитный и электрический. Применяется также комбинирование методов обогащения и пиро – и гидрометаллургии.

Большинство процессов обогащения осуществляется в водной среде и получаемые продукты содержат большое количество воды. Металлургические заводы, как правило, принимают концентраты с содержанием влаги не более 4-5%. Поэтому возникает необходимость в обезвоживании получаемых концентратов, а иногда и хвостов. Процессы обезвоживания, включающие сгущение, фильтрование и сушку, относятся к вспомогательным процессам. К ним можно также отнести процесс обеспыливания, очистку оборотных и сточных вод.

При обогащении полезных ископаемых применяются разнообразные технологические схемы, выбор которых определяется прежде всего вещественным составом руды, применяемым процессом обогащения и требованиями к технологическим показателям обогащения – к качеству концентратов и извлечению металлов. Очень редко в практике обогащения удается получить кондиционный концентрат и отвальные хвосты. Это достигается лишь при последовательной совокупности нескольких операций обогащения. По своему назначению операции обогащения различают основные, перечистные и контрольные операции. Например, основная флотация, контрольная флотация и перечистная флотация.

Основная операция – первая операция обогащения в цикле, в результате которой выделяется черновой или грубый концентрат и хвосты. В одной и той же схеме может быть несколько основных операций, например, при обогащении медно-цинковой руды : основная медная флотация, основная цинковая флотация.

Контрольная операция – операция обогащения хвостов основной операции с целью доизвлечения из них ценных минералов. В контрольной операции концентрат представляет собой промпродукт, который возвращается, как правило в основную операцию, а хвосты являются отвальными.

Перечистная операция – операция повторного обогащения концентратов основной операции с целью повышения качества концентрата. В этой операции хвосты являются промпродуктом, который возвращается также в основную операцию.

Совокупность и последовательность операций, которым подвергается руда при переработке представляют собой технологическую схему обогащения, которую принято изображать графически. В зависимости от назначения и информации, которые несут технологические схемы они могут быть качественными, количественными, водно-шламовыми и схемы цепи аппаратов.

В качественной схеме графически изображается последовательность операций, которым подвергается руда и продукты обогащения с указанием некоторых данных о качественных изменениях руды и продуктов переработки, например крупности. Качественная схема ( рис. 2) дает представление о способе обогащения, стадиальности процесса, количестве перечистных и контрольных операций, принятом способе переработки промпродуктов и качестве конечных продуктов обогащения.

Рис. 2. Качественная схема обогащения

Если на качественной схеме указано выход (%) и количество переработанной руды и получаемых в отдельных операциях продуктов ( т/сут или т/ч), содержание в них ценных компонентов (%), а также извлечение их в продуктах обогащения всей схемы (%), то схема уже будет количественной или качественно-количественной.

На водно-шламовой схеме приводятся данные о количестве воды в отдельных операциях и продуктах обогащения, о количестве добавляемой воды в операции. Распределение твердого и воды в операциях и продуктах указывается в виде отношения твердого к жидкому Т:Ж, например, Т:Ж=1:3, в виде процента твердого, например, 70% твердогоили разжижения, т.е. соотношения жидкого к твердому, численно равное количеству воды (м3), приходящейся на 1 т твердого, например, при 30% твердого разжижение R будет равно 70/30 = 2,33.

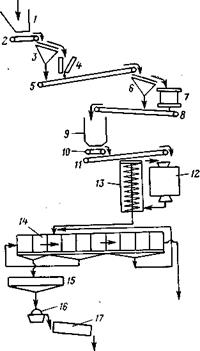

Рис. 3. Схема цепи аппаратов:

1 —бункер исходной руды; 2,5, 8, ю и 11— конвейеры; з я в — грохоты; 4 — щековая дробилка; 7 — конусная дробилка; 9 — бункер дробленой руды; 12 — мельница; 13 — спиральный классификатор; 14 — флотационная машина; 15'— сгуститель; 16 — вакуум-фильтр; 17 — сушильный барабан

Количество воды, добавляемой в отдельные операции, выражается в м3/сут или м3/ч. Иногда на водно- шламовой схеме приводится баланс воды по всей технологической схеме.

Часто все вышеуказанные схемы совмещаются и тогда схема называется качественно-количественная и водно-шламовая.

Схема цепи аппаратов представляет собой графическое изображение движения руды и продуктов обогащения по схеме с условными изображением аппаратов, указанием типа и количества машин и аппаратов (рис. 3).

1.4. Продукты и показатели обогащения руд

В процессе обогащения руд выделяются концентраты ( один или несколько), отходы ( хвосты) и промежуточные продукты, которые, как правило, не являются конечными продуктами обогащения и подвергаются переработке в схемах обогащения в виде оборотных продуктов.

Концентратомназывается продукт обогащения, содержащий значительно больше ценного компонента по сравнению с исходным. По своему химическому и минеральному составу готовый концентрат должен удовлетворять требованиям ( кондициям), определяемыми стандартами или техническими условиями, которые зависят от назначения концентратов и условий их дальнейшей переработки. В этих требованиях указывается содержание основного металла по маркам концентратов и содержание основных вредных примесей в них.

Концентраты называют по основному металлу, входящему в их состав, например, медный, никелевый, свинцовый, молибденовый, литиевый и др.

В каждой операции обогащения выделяются концентраты и хвосты, в первых содержание ценного компонента больше, чем в продукте, поступающем на обогащение, во вторых содержание ценного компонента меньше, чем в исходном продукте. Например, выделяются концентраты и хвосты основной операции обогащения, доводочной операции и т.п.

Отвальными хвостами называют отходы обогащения, содержащие главным образом минералы вмещающих пород и незначительные количества ценных компонентов, извлечение которых при современном уровне технологии и техники обогащения затруднено или экономически невыгодно.

Промежуточными продуктами(промпродуктами) называют такие продукты обогащения, в которых содержание полезного компонента выше, чем в исходном продукте, но ниже, чем в концентрате. Промпродукты занимают, таким образом, промежуточное положение между концентратом и хвостами и являются оборотными. Иногда они подвергаются обогащению в отдельном цикле обогатительными или химико-металлургическими методами.

Результаты процессов обогащения оцениваются несколькими технологическими показателями: извлечение ценных компонентов в концентраты, выходом и качеством продуктов обогащения, степенью обогащения и эффективностью обогащения.

Извлечением называется отношение количества ценного компонента, выделяемого в концентрат, к его количеству в исходной руде или исходном продукте, выраженное в процентах. Эта величина характеризует полноту перевода ценного компонента из обогащаемой руды в продукты обогащения – концентрат и хвосты, иногда и в промпродукт. Это один из важнейших технологических показателей технологии обогащения руд и работы обогатительных фабрик.

Выход – это отношение массы какого-либо продукта обогащения к массе переработанной руды или исходного продукта, выраженной в процентах или в долях единицы.

Качество продуктов обогащения определяется содержанием в нем полезного компонента, которое определяется обычно методами химического, атомно-абсорбционного и др. видами анализов.

Если обозначить: γк – выход концентрата, α – содержание металла в руде, β – содержание металла в концентрате, θ – содержание металла в хвостах, а ε – извлечение металла в концентрат, то можно составить баланс металла по руде и продуктам обогащения, т.е. количество металла в руде равно сумме его в концентрате и хвостах

100α = γкβ+ γхвθ (1)

Если принять выход исходной руды в за 100%, то выход хвостов будет равен 100 – γк,

Тогда уравнение (1) примет вид

100α = γкβ+(100 – γк)θ (2)

И выход концентрата

γк=  (3)

(3)

Откуда извлечение металла в концентрат можно подсчитать по формуле

ε =  (4)

(4)

Если выход концентрата неизвестен, то извлечение определяется по формуле:

,% (5)

,% (5)

Например, при обогащении свинцовой руды, содержащей 2,5% свинца выделен концентрат с содержанием 55% свинца, и отвальные хвосты, содержащие 0,25% свинца. Подставляя значения содержания в приведенные выше формулы получим:

выход концентрата

γк=  =

=

извлечение в свинцовый концентрат

ε =

выход хвостов

γхв = 100 – γк = 100 – 4,1 = 95,9

Эффективность обогащения характеризуется также степенью обогащения или степенью концентрации и эффективностью обогащения.

Степень обогащения К – это отношение содержания полезного компонента в концентрате к его содержанию в исходной руде или исходном продукте, т.е.

К =  , (6)

, (6)

Иногда пользуются величиной С, которая называется степенью сокращения и показывает во сколько раз выход полученного концентрата меньше количества переработанной руды или исходного продукта, т.е.

С =  , (7)

, (7)

Эффективность обогащения η при выделении из руды двух продуктов – концентрата и хвостов определяется по формуле Ханкока- Люйкена:

η =  (8)

(8)

При значении величины η > 75% процесс обогащения весьма эффективен, при η <75% и >50% процесс обогащения эффективен и при η<25% процесс неэффективен

Для приведенного выше примера расчета технологических показателей обогащения свинцовых руд :

К =  , С =

, С =  и η =

и η =  0,89

0,89

ГЛАВА 2

Дата добавления: 2020-11-18; просмотров: 1199;