Ниткоподібні кристали

Ниткоподібні кристали, або „вуса”, – дуже тонкі дискретні волокна з монокристалічною структурою. Діаметр ниткоподібних кристалів зазвичай не перевищує 10 мкм, а відношення довжини до діаметру складає 20 – 100, але може перевищувати і 1000. Ниткоподібні кристали деяких речовин відомі людині відвіку. Волокнистою монокристалічною структурою володіють такі природні мінерали, як азбест і нефрит. У природних кристалах рубіна і кварцу можна спостерігати голкоподібні включення рутилу TiO2. У деяких мінералогічних музеях зберігаються знайдені у різний час самородки золота, мідь, срібло, що складається із сплутаних тонких ниток.

Дослідження процесу зростання ниткоподібних кристалів почалося в 30-і роки XX в. Тоді був вивчений механізм зростання ниток срібла при хімічній реакції відновлення сульфіду срібла. З початку 50-х років учені стали виявляти підвищену цікавість до ниткоподібних кристалів. Були розроблені різні методи їх отримання, досліджені фізико-механічні властивості, визначені області раціонального використання цих кристалів в промисловості. В даний час промислові методи отримання ниткоподібних кристалів розробляють крупні дослідницькі і виробничі організації. Така увага до ниткоподібних кристалів пояснюється, в першу чергу, використанням їх як найбільш перспективного зміцнювача КМ.

Вибираючи способи отримання ниткоподібних кристалів для армування, враховують такі взаємозв'язані чинники, як міцність і однорідність кристалів за розмірами, властивостями і хімічним складом. Окрім того, ці способи повинні бути достатньо продуктивними і давати продукцію високої якості. Найбільш поширені з них такі: вирощування з покриттів; вирощування в електричному полі; осадження з газової фази; хімічні реакції.

Вирощування вусів з покриттів.Ниткоподібні кристали легкоплавких металів (Zn, Cd, Sn, In та ін.) при кімнатній температурі можуть рости мимоволі з покриттів, які наносять електролітично, шляхом парового осадження або занурення підкладки в розплавлений метал. Довжина таких вусів не перевищує декількох міліметрів, а поперечні розміри складають 0,1 – 2 мкм, але можуть досягати і 5 мкм. Для мимовільного зростання характерний інкубаційний період, який іноді може тривати декілька років.

Швидкість росту вусів з покриттів зазвичай мала (0,05 – 0,4 А/с), проте вона зростає в декілька тисяч разів при додатку тиску, а також в умовах підвищених температур і окислювальної атмосфери. Якщо сталеву пластину завтовшки 0,3 мм, покриту електролітичним шаром олова товщиною 5 мкм, затиснути між двома жорсткими сталевими пластинами і одержаний пакет відшліфувати і відполірувати з торця, то під впливом прикладеного тиску на полірованій поверхні шаруючи олово будуть прискорено рости ниткоподібні кристали. При температурі 215°С в атмосфері кисню довжина вусів досягає 5 мм.

Після видалення вусів з поверхні вони починають рости знов на колишніх місцях. Це говорить про наявність фіксованих джерел зростання ниткоподібних кристалів. Передбачається, що зростають вони в місцях дії дислокаційних джерел Франка – Ріда і є призмами з поперечним перетином, обкресленим одній з внутрішніх петель дислокацій. Механізм зростання вусів з покриттів, мабуть, пов'язаний з процесами рекристалізації, які інтенсифікувалися в умовах пластичної деформації і дії підвищених температур. Мимовільне зростання вусів з покриттів відбувається шляхом прибудови атомів у підстави ниткоподібного кристала – форма вершини та кут вигину вуса не змінюються.

Вирощування вусів в електричному полі.Ниткоподібні кристали деяких металів (Fe, Ag, Сі та ін.) можна одержувати електролітичним осадженням. Для цього необхідна присутність органічних домішок типу желатину, олеїнової кислоти і глюкози, а також неорганічних частинок, наприклад скла або графіту. Процес ведуть при великій щільності струму, використовуючи катоди з малою робочою поверхнею.

Під час освіти і зростання ниткоподібних кристалів на їх бічних гранях адсорбуються молекули домішок, які обмежують зростання вуса в поперечному напрямі. Стале переважне зростання його в подовжньому напрямі відбувається при певній щільності струму, яка залежить від концентрації і розмірів молекул приміси, геометрії вуса, що росте, дифузійній рухливості атомів металу і домішок. Цю щільність струму називають критичною, оскільки із зменшенням її зростання вусів припиняється.

Зважаючи на неминуче забруднення домішками і газами міцність ниток, одержаних при електролізі, завжди нижче за міцність кристалів, одержаних іншими методами.

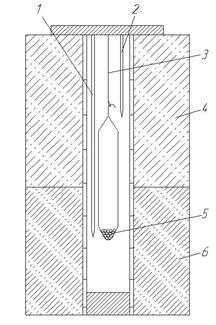

Осадження з газової фазизасноване на сублімації, або випаровуванні, початкової речовини, подальшому масоперенесенні його через газову фазу і конденсації в зоні осадження. Для вирощування металевих вусів необхідна кристалізаційна камера (рис. 1.12) з керованим градієнтом температур між зонами випаровування і конденсації. При температурі Т2 > Т1 речовини, поміщеної на дно вакуумної або заповненої інертним газом камери, випаровується. Переміщаючись вгору, воно осідає у вигляді ниткоподібних кристалів на холодніших стінках камери в зоні температури Т1.

На умови зростання вусів впливають градієнт температур, тиск пари і чистота початкової речовини. Якнайкращі умови для зростання вусів в зонах з малими перенасиченнями пари. Це забезпечується підбором температур випаровуваного джерела і підкладки. Великі перенасичення пари в холодних частинах камери порушують умови кристалізації, і речовина осідає у вигляді дрібних кристалів.

Важливе значення для збільшення кількості і довжини вусів має правильний вибір атмосфери, в якій відбуваються випаровування і конденсація. Вуса більшості металів вирощують в атмосфері чистого інертного газу, змінюючи тиск якого, можна управляти швидкістю подачі випаровуваної речовини до підкладки і ступенем його перенасичення в зоні зростання ниткоподібних кристалів. Наприклад, довжина вусів цинку і кадмію в атмосфері чистого аргону при тиску 600 мм рт. ст. і температурі підкладки на 80 – 100°С нижче за точку плавлення металів за 100 ч досягає декількох сантиметрів при діаметрі 1 – 5 мкм. Встановлено, що застосування ретельного очищення нейтрального середовища сприяє збільшенню довжини і вищій якості ниткоподібних кристалів.

Причини зростання ниткоподібних кристалів з газової фази пояснюють на основі теорії дислокацій. Передбачається, що зростання кристалів обумовлене наявністю на поверхні підкладки виходів гвинтових дислокацій. Осідає речовина шляхом прибудови атомів до незаростаючої сходинки на виході дислокації, причому у міру надходження нових атомів сходинка обертається, а кристал піднімається над поверхнею підкладки і швидко росте в осьовому напрямі, співпадаючому з напрямом вектора Бюргерса дислокації. Прибудова атомів облягаючої речовини відбувається як безпосередньо на вершину вуса, так і на бічні грані з подальшою дифузією їх до вершини ниткоподібного кристала.

Рис. 1.12. Схема установки для отримання ниткоподібних кристалів осадженням з газової фази: 1, 2 – термопари; 3 – підтримуючий дріт; 4 – піч з температурою Т1,

5 – ампула з кристалами; 6 – піч з температурою Т2

Швидкість росту ниткоподібних кристалів з газової фази

,

,

де l – довжина вуса;

l – середнє переміщення молекули в адсорбованому стані;

g – постійна, що визначається кінетичними і геометричними умовами зростання.

На початку зростання кристала, коли l < l, початкова формула має вигляд

.

.

Після інтеграції одержуємо експоненціальну залежність:

.

.

Для l > l спостерігається лінійний закон зростання ниткоподібного кристала з постійною швидкістю

.

.

Методом вирощування з газової фази одержані вуса багатьох металів і з'єднань. Проте для отримання ниткоподібних кристалів з деяких тугоплавких з'єднань цей спосіб практично не придатний унаслідок малих розмірів ниткоподібних кристалів і низьких швидкостей їх росту, а також із-за труднощів проведення процесу при високих температурах.

Хімічні способи отримання ниткоподібних кристалів – найбільш поширені способи, які знайшли застосування як в лабораторній практиці, так і в промисловості. На відміну від методу осадження з газової фази тут вуса вирощуються унаслідок хімічної взаємодії між матеріалом випаровуваної речовини і навколишнім газовим середовищем з утворенням летючих компонентів і перенесенням їх в зону осадження і кристалізації.

Основним хімічним методом отримання металевих вусів є відновлення різних з'єднань металів. Як початкові з'єднання використовують сульфіди, галогеніди і оксиди. Для хлористого заліза реакція відновлення виразиться рівнянням

Розміри і форма вусів залежать від умов проведення реакції відновлення: температури, швидкості пропускання водню, ступені його розбавленості інертним газом, чистота початкових продуктів. Наприклад, вуса кобальту одержують відновленням воднем зневодненого і очищеного сублімацією у вакуумі 10-4 мм рт. ст. бромистого кобальту при швидкості перебігу водню 0,4 – 0,8 см/с.

Таблиця 1.4 Оптимальні режими при отриманні ниткоподібних кристалів методом відновлення галогенідів

| Метал | Галогеніди | Температура відновлення, °С | Максимальна довжина волокон, мм | Тиск галогеніду, мм рт. ст. |

| Сu | CuCl CuBr CuJ | 10,4 | ||

| Ag | AgCl AgJ | 0,14 | ||

| Ni | NiBr2 | |||

| Co | CoBr2 | |||

| Fe | FeCl2 FeBr2 |

У оптимальних умовах (табл. 1.4) більшість одержуваних кристалів зростають прямими з гладкою поверхнею.

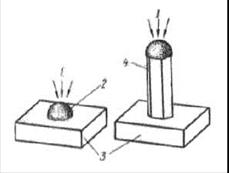

Спосіб пар – рідина – кристал (ПРК) відносять також до хімічних методів отримання ниткоподібних кристалів. Вирощуючи вуса деяких речовин, відмітили, що речовина, що кристалізується, концентрується через проміжну рідку фазу, яка присутня на підкладці у вигляді крапель. Поверхня краплі стає ділянкою переважного осадження для речовини кристала. В результаті перенасичення рідкої фази атомами, що поступають з пари, росте ниткоподібний кристал. Відбувається це шляхом зосередження надмірних атомів на межі розділу між рідкою і твердою фазами. Зростання кристала саме в одному напрямі – наслідок анізотропії міжфазної межі рідина – кристал.

Розглянемо докладніше механізм зростання на прикладі вирощування кристалів кремнію (рис. 1.13). На поверхню кремнієвої підкладки 3 наносять рідку частинку золота, що знаходиться при температурі кристалізації. У цих умовах частинка розчиняє кремній і утворює краплю 2розплаву золото – кремній. Пари кремнію 1 поступають до поверхні підкладки 3і конденсуються в краплі 2розплави, пересичуючи її атомами кремнію. Останні виділяються на межі розділу рідина – кристал, що і приводить до зростання ниткоподібного кристала 4. Поперечні розміри кристала визначаються діаметром краплі розплаву, а швидкість росту вуса – швидкістю кристалізації що поступає до поверхні краплі речовини.

Окрім ниткоподібних кристалів кремнію, за способом ПРК були одержані вуса германію, арсеніду і фосфіду галію. Як розчинники при цьому використовувалися Аu, Ag, Pt, Pd, Ni та Сu.

Рис. 1.13. Схема зростання кремнію по механізму ПРК:

1 – пара; 2 – рідкий сплав Аu – Si; 3 –кремнієва підкладка; 4 – кристал Si

Осадження з парогазовой середовища.Для створення жароміцних КМ. на металевій основі як армуючі елементи застосовують ниткоподібні кристали таких тугоплавких з'єднань, як А12О3, SiC, Si3N4, B4C, MgO та ін. Використовують не тільки надзвичайно високу міцність і жорсткість, високу температуру плавлення цих з'єднань, але і їх високу хімічну стабільність. Якщо металеві волокна схильні до взаємодії з матрицею і розчинення в ній, то вуса тугоплавких з'єднань значно менше схильні до взаємодії.

Низька щільність більшості ниткоподібних кристалів (3000 – 5000 кг/м3) дозволяє знижувати масу металевих армованих конструкцій, що має велике значення в авіаційній, космічній і інших галузях сучасної техніки.

Основний метод вирощування вусів тугоплавких з'єднань – осадження з парогазовой середовища. У цьому середовищі паро- або газоподібні елементи речовини, що створює кристал в результаті хімічної взаємодії один з одним або з іншими компонентами парогазовой суміші виділяють шукане з'єднання в тверду фазу.

Оскільки виробництво ниткоподібних кристалів тугоплавких з'єднань масове і розраховано на випуск сотень і тисяч кілограмів продукції, лабораторна технологія зазнала істотні зміни, направлені на збільшення продуктивності і зниження вартості початкових продуктів реакції. Так, як елементи-розчинники при вирощуванні вусів по методу ПРК використовують не благородні метали (Аu, Pt), а Ni, Fe, Al, Pb.

Процес отримання вусів карбіду кремнію ведуть із застосуванням вуглеводнів і хлорсиланов:

;

;

.

.

Ниткоподібні кристали окислу алюмінію (сапфіра) одержують окисленням алюмінію у вологому водні. При цьому найбільш поширеному методі протікають наступні реакції:

;

;

;

;

;

;

.

.

Приведені хімічні реакції показують, що ниткоподібні кристали А12О3 ростуть в процесі постадійного окислення алюмінію що міститься у водні вологою з утворенням проміжних летючих оксидів АlO і А12О. Якщо процес протікає в реакторах з мулітової кераміки 3А12О3 х 2SiO2, окислювачем алюмінію може служити оксид кремнію (II), що утворюється в результаті відновлення воднем оксиду кремнію (IV), наявного в муліті:

;

;

.

.

Промислові методи вирощування вусів інших з'єднань (нітриду кремнію, нітриду алюмінію, нітриду бору і т. д.) аналогічні розглянутим. Зведення про технологію отримання ниткоподібних кристалів для таких тугоплавких речовин, як MgO, Si3N4, A1N, В4С, а також вусів графіту можна знайти в літературі.

Механічні властивості ниткоподібних кристалів. Завдяки досконалості структури, ниткоподібні кристали мають високі, близькі до теоретичних, прочностные властивості.

Визначення механічних властивостей вусів із-за малої їх величини представляє важке завдання. Для випробування застосовують спеціальні машини з малими навантаженнями, які прикладаються за допомогою сили тяжіння, шляхом деформації пружини або електромагнітом.

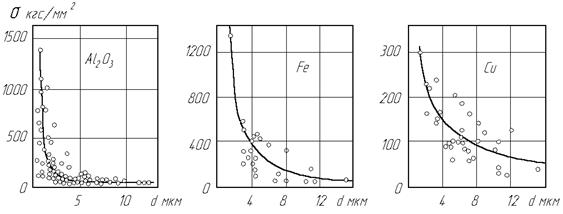

Найбільш характерна для вусів при розтягуванні залежність їх міцності від діаметру (рис. 1.14): із зменшенням його міцність зростає, оскільки знижується дефектність структури. Середню міцність вусів А12О3, Fe і Сu можна розрахувати по загальній формулі

,

,

де A і В – постійні;

d – діаметр кристалів.

Рис. 1.14. Залежності міцності вусів від їх діаметру

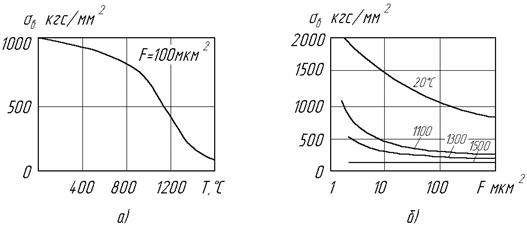

Міцність ниткоподібних кристалів залежить від температури випробування (рис. 1.15). Як видимий, починаючи із з 800°С, міцність монокристалів А12О3 інтенсивно зменшується (рис. 1.15, а), а вплив масштабного чинника з підвищенням температури слабшає і при 1500°С практично зникає (рис. 1.15, б).

Рис. 1.15. Залежність міцності вусів А12О3 від температури (а) і від площі Fїх поперечного перетину при різних температурах (б)

З інших властивостей ниткоподібних кристалів при високих температурах були вивчені повзучість деяких вусів і їх тривала міцність. Повзучість кристалів діаметром понад 10 мкм підкоряється тим же закономірностям, що і повзучість масивних матеріалів.

У тонших кристалів немає повзучості в початковий (інкубаційний) період випробування вуса, потім швидкість повзучості зростає і знову зменшується до нуля.

Властивості деяких найбільш вивчених ниткоподібних кристалів, які можна практично використовувати як арматури КМ., приведені в табл. 1.5.

Таблиця 1.5. Властивості деяких ниткоподібних кристалів

| Матеріал кристалів | Температура плавлення, °С | Густина, кг/м3 | Модуль пружності Е×10-4 кгс/мм2 | Межа міцності (макси-мальна), кгс/мм2 | Питома міцність, км | Питомий модуль пружності, км |

| Графіт SiC BeO B4C Al2O3 Si3N4 Fe Cr Cu | 7,1 4,9 3,5 4,5 6,4 3,1 2,0 2,3 1,3 |

Найбільше значення надають керамічним вусам. Ниткоподібні кристали металів поступаються їм по міцності і модулю пружності. Велика щільність металів значно знижує питому міцність і питому жорсткість їх вусів в порівнянні з відповідними показниками вусів кераміки. Крім того, металеві вуса, наприклад залоза або мідь, знеміцнюються під дією вологи або при переробці. Вони також не сумісні з металевими матрицями і не придатні для зміцнення металевих композицій (МКМ). Керамічні ж ниткоподібні кристали володіють кращою сумісністю з металами, стійкіші до дії вологи і стирання при переробці. Володіючи кращими високотемпературними властивостями, вони виступають хорошими зміцнювачами для МКМ. Слід зазначити, що вуса графіту, володіючи комплексом високих абсолютних і питомих прочностных характеристик, не стійкі в металевих матрицях при високих температурах. З приведених в табл. 1.5 ниткоподібних кристалів найбільше застосування в армованих КМ. одержали монокристальні волокна А12О3 і карбіду кремнію, випуск яких і налагоджений в промислових масштабах.

Практична частина

Тема завдання: виконати дослідження фізико-механічних властивостей однонаправлених і шаруватих композиційних матеріалів (КМ).

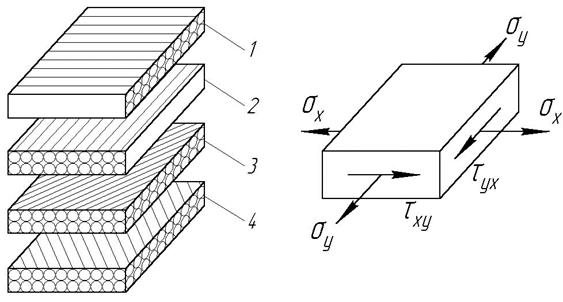

Мета завдання: для композиційного матеріалу заданої структури (два шари – 1-й і 2-й з одного матеріалу, 3-й і 4-й – з іншого) визначити:

1. Физико-механічні властивості і залишкові напруження однонаправлених КМ, порівняти питомі характеристики різних КМ.

2. Величину і напрям головних напружень при заданих умовах зовнішнього навантаження, вибрати товщину шарів і вісь відліку кута армування.

3. Физико-механічні властивості пакету КМ.

4. Деформації і напруження в шарах в зв'язаній системі координат.

5. На основі заданого критерію оцінити міцність КМ без урахування і з урахуванням температурних напружень.

Рис. 2.1. Структура композиційного матеріалу

Початкові дані для розрахунку: початкові дані індивідуальні для кожного завдання і приведені в таблицях 2.1, 2.2.

Таблиця 2.1. Початкові дані для виконання завдання

| Номер цифри і параметр | Значення цифри | |||||

| 1-а цифра –материал волокон і товщина стрічки, мм | Скло, вуглець d0=0,08 | Скло, органіт d0=0,10 | Скло, бор d0=0,12 | Вуглець, органіт d0=0,16 | Вуглець, бор d0=0,20 | Органіт, бор d0=0,25 |

| 2-а цифра – об'ємний вміст волокна Q | 0,50 | 0,8 | 0,55 | 0,58 | 0,60 | 0,62 |

| 3-а цифра – товщина шарів dі | d1=6d0 d2=4d0 d3=d4=3d0 | d1=4d0 d2=3d0 d3=d4=6d0 | d1=3d0 d2=6d0 d3=d4=4d0 | d1=2d0 d2=4d0 d3=d4=6d0 | d1=4d0 d2=6d0 d3=d4=2d0 | d1=2d0 d2=3d0 d3=d4=4d0 |

| 4-а цифра – критерій міцності | Мах. напружень | Мах. деформацій | Мізеса-Хілла | Мах. напружень | Мах. деформацій | Мізеса-Хілла |

| 5-а цифра –діючі напруження, МПа | sх=200 sу=-500 tху=10 | sх=-400 sу=-300 tху=-20 | sх=-200 sу=-300 tху=-30 | sх=100 sу=200 tху=50 | sх=300 sу=-300 tху=20 | sх=400 sу=200 tху=30 |

| 6-а цифра – кут укладання волокон в 3 і 4 шарі, jі | 15° | 20° | 25° | 30° | 35° | 40° |

Таблиця 2.2. Физико-механічні властивості компонентів композиційного матеріалу

| Властивість матеріалу | Од. вимірю-вання | Матеріал волокон | Матеріал матриці | ||||||

| Позначен-ня | Скло | Вуглець | Органіт | Бор | Позначен-ня | Епок- сидна | |||

| Густина | кг/м3 | rВ | rМ | ||||||

| Модуль пружності | МПа | ЕВ | 3×105 | 12×104 | 39×104 | Ем | |||

| Коефіцієнт Пуассона | – | mВ | 0,28 | 0,22 | 0,32 | 0,30 | mМ | 0,3 | |

| КЛТР | 10-6 1/К | aВ | -3 | -2 | aМ | ||||

| Міцність | При розтягу | МПа | sВР | sМР | |||||

| При стиску | МПа | sВС | sМС | ||||||

| При зсуві | МПа | tВ | tМ |

Варіант включає послідовність шести цифр, розшифровка яких приведена в таблиці 2.1. Наприклад, 162534:

– товщина стрічки – d0 = 0,08 мм;

– об’ємний вміст волокон – Q = 0,62;

– товщина шарів – d1=4d0, d2=3d0, d3=d4=6d0

– критерій міцності – мах. деформацій;

– діючі напруження – sх = – 200 МПа; sв = – 300 МПа; tху = – 30 МПа;

– кут укладання волокон в 3 і 4 шарах ± j = ±30°

Таблиця 2.3. Физико-механічні властивості компонентів композиційного матеріалу

| Властивості матеріалу | Од. вимірю-вання | Матеріал волокон | Матеріал матриці | ||||

| позначення | Скло | вуглець | позначення | Епоксидна (смола) | |||

| Густина | кг/м3 | rВ | rМ | ||||

| Модуль пружності | МПа | ЕВ | ЕМ | ||||

| Коефіцієнт Пуассона | – | mВ | 0,28 | 0,22 | mМ | 0,3 | |

| КЛТР | 10-6 | aВ | -3 | aМ | |||

| Міцність | При розтягу | МПа | sВР | sМР | |||

| При стиску | МПа | sВС | sМС | ||||

| При зсуві | МПа | tВ | tМ |

Дата добавления: 2016-07-27; просмотров: 1389;