Конструирование мебели из натуральной древесины

Цель лабораторной работы – проектирование и знакомство с технологией изготовления мебели из натуральной древесины (из массива) на примере несложного по конструкции образца: табурет, стул, полка, подставка для столовых приборов и т.п.

Лабораторная работа выполняется под руководством мастера и состоит из двух частей:

- разработка эскизного проекта и конструкторско-технологической документации на изделие;

- практическое знакомство с этапом (этапами) изготовления разработанного образца мебели.

Основные этапы:

- Раскрой материала;

- Фугование деталей;

- Склеивание;

- Фрезерование, сверление;

- Шлифование деталей;

- Сборка изделия;

- Нанесение покрытия. В некоторых случаях, например, в сборно-разборной мебели, сборка выполняется после нанесения покрытия на отдельные детали

Оборудование и инструменты: круглопильный станок, вертикально-сверлильный станок, фуговальный станок, рейсмусовый станок, верстак, ручной электрофрезер, шлифовальный станок или ручная шлифмашина, дрель-шуруповерт, вайма или струбцины, линейка металлическая ГОСТ 427-75, набор сверл, набор концевых фрез.

Материалы: пиломатериал в виде брусков, реек, досок из древесины хвойных или лиственных пород (сосна, ель, береза), клей ПВА, лак мебельный НЦ – 218 или НЦ – 222 или НЦ – 223, саморезы Æ 4×50 мм, кисть или валик, пульверизатор.

Теоретическая часть:

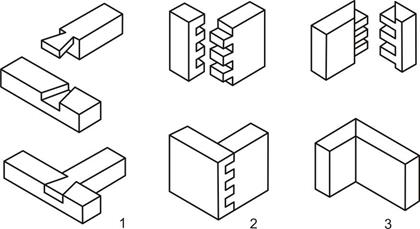

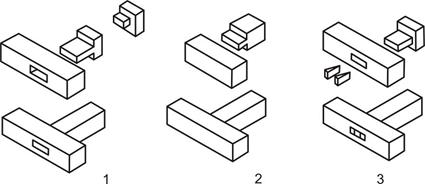

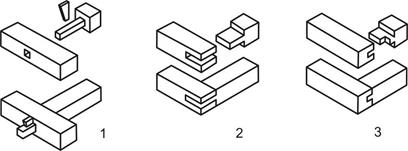

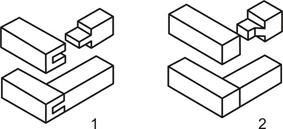

При конструировании мебели из натуральной древесины необходимо знать и разбираться в различных столярных соединениях. Выбор того или иного соединения может повлиять на прочность, технологичность и дизайн изделий. Некоторые из столярных соединений просты в изготовлении и не требуют специальных инструментов и оборудования. Другие наоборот очень сложны по конструкции, но добавляют эстетику в изделия. Основные столярные соединения представлены на рис. 29-40.

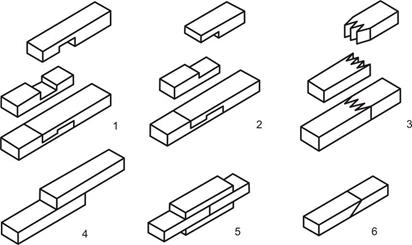

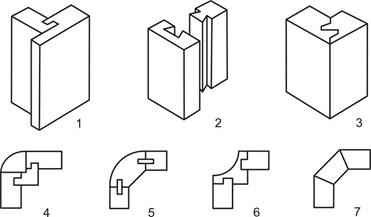

Рис. 37. Соединения встык: 1 – прямой накладной замок; 2 – прямая накладка вполдерева; 3 –соединение на микрошип; 4, 5 – внахлестку; 6 – косой стык

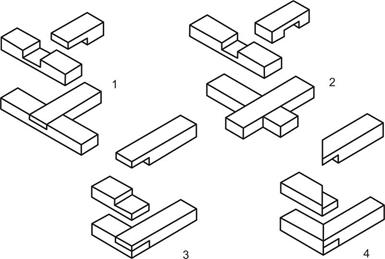

Рис. 38. Соединения под прямым углом: 1 – крестовое соединение с прямой накладкой вполдерева; 2 – внахлестку с поперечным стыком; 3 – встык; 4 – на ус вполдерева

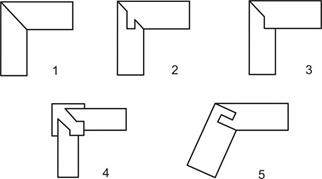

Рис. 39. Соединения на ус: 1 – простое соединение; 2 – шпунтовое соединение; 3 – с упорным заплечиком; 4 – с трефовым концом; 5 – с двумя шпунтами

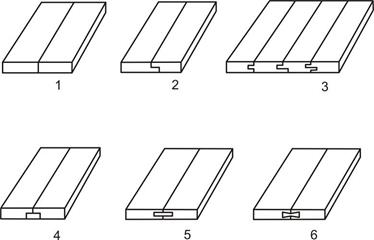

Рис. 40. Стыковые соединения (наращивание, сращивание): 1 – на гладкую фугу;

2 – в четверть; 3 – в паз и гребень; 4 – с врезанной в четверть планкой;

5 – с врезанной прямоугольной планкой; 6 – с врезанной планкой – ласточкин хвост

Рис. 41. Угловые соединения: 1 – глухое на шипы; 2 – ласточкин хвост; 3 – косое, укрепленное трехгранной рейкой; 4 – сегментное; 5 – закругленное угловое;

6 – закругленное угловое с язычками; 7 – окантовка

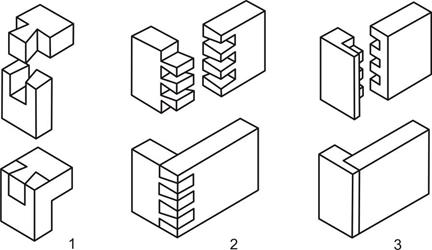

Рис. 42. Тавровые соединения и сплачивание в четверть: 1 – в широкий паз; 2 – в паз и гребень; 3 – сплачивание в четверть; 4,5 – в широкий паз и четверть; 6 – шпунтовое в широкий паз

Рис. 43. Полочные соединения: 1 – глухое в паз и гребень; 2 – сквозное в паз и гребень; 3 – на косой паз и гребень

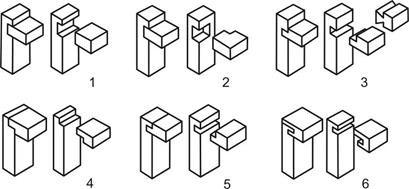

Рис. 44. Соединения «ласточкин хвост»: 1 – сквозной ласточкин хвост;

2 – с тройным открытым шипом; 3 – ласточкин хвост в паз и гребень

Рис. 45. Соединения «ласточкин хвост»: 1 – сквозной ласточкин хвост вполдерева;

2 – с глухими сквозными шипами в ласточкин хвост; 3 – ласточкин хвост в паз на вставную рейку впритык

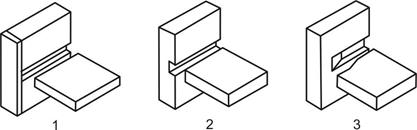

Рис. 46. Соединения на шипах и шпонках: 1 – на прямой сквозной паз и гребень;

2 – на глухой паз и гребень; 3 – на прямые сквозные шипы

Рис. 47. Соединения на шипах и шпонках: 1 – на сквозной шип с заклепкой;

2 – на сквозной одинарный шип; 3 – на косой одинарный глухой шип

Рис. 48. Соединения на шипах и шпонках: а – на глухой открытый одинарный шип в полупотемок; б – на глухой косой шип

Таблица 8

Типы и размеры основных столярных соединений

| Типы соединений | Условные обозначения | Схемы и размеры соединений |

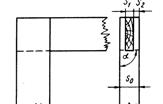

| Угловые концевые На шип открытый сквозной: одинарный | УК-1 |  S1-0,4S; S2=0,5(S0 – S1)

S1-0,4S; S2=0,5(S0 – S1)

|

| двойной | УК-2 |  S1=S3=0,2S0;S2=0,5[S0-(2S1+S3)]

S1=S3=0,2S0;S2=0,5[S0-(2S1+S3)]

|

| тройной | УК-3 |  S1=S3=0,14S0;S2=0,5[S0-(3S1+2S3)]

S1=S3=0,14S0;S2=0,5[S0-(3S1+2S3)]

|

| На шип с полупотемком: несквозной | УК-4 |  S1=0,4S0; l=0,5B;h=0,6B1; S2=0,5(S0-S1);

b – не менее 2 мм

S1=0,4S0; l=0,5B;h=0,6B1; S2=0,5(S0-S1);

b – не менее 2 мм

|

Продолжение

| Типы соединений | Условные обозначения | Схемы и размеры соединений |

| сквозной | УК-5 |  S1=0,4S0; l=0,5B; h=0,6B1; S2=0,5(S0-S1)

S1=0,4S0; l=0,5B; h=0,6B1; S2=0,5(S0-S1)

|

| На шип с потемком: несквозной | УК-6 |  S1=0,4S0; l=0,5B; h=0,6B1; S2=0,5(S0-S1); b – не менее 2 мм

S1=0,4S0; l=0,5B; h=0,6B1; S2=0,5(S0-S1); b – не менее 2 мм

|

| сквозной | УК-7 |  S1=0,4S0; l=0,5B; h=0,6B1; S2=0,5(S0-S1)

S1=0,4S0; l=0,5B; h=0,6B1; S2=0,5(S0-S1)

|

| На шип круглый вставной (шкант) несквозной и сквозной | УК-8 |  d=0,4S0; l (длина шканта)= от 5,5 до 6d; l1>l на 2…3 мм Количество шкантов не более 4

d=0,4S0; l (длина шканта)= от 5,5 до 6d; l1>l на 2…3 мм Количество шкантов не более 4

|

Продолжение

| Типы соединений | Условные обозначения | Схемы и размеры соединений |

| На ус несквозной со вставными круглыми шипами (шкантами) | УК-9 |  d=0,4S0; l=5,5…6d; l1>l на 2…3 мм

Количество шкантов не более 4. Допускается применение сквозных шкантов

d=0,4S0; l=5,5…6d; l1>l на 2…3 мм

Количество шкантов не более 4. Допускается применение сквозных шкантов

|

| На ус со вставным плоским шипом: несквозной | УК-10 |  S1=0,4S0. Для деталей толщиной до 10 мм S1=2…3 мм; l=1…1,2В; b=0,75B. При двойном вставном шипе S1=0,2S0

S1=0,4S0. Для деталей толщиной до 10 мм S1=2…3 мм; l=1…1,2В; b=0,75B. При двойном вставном шипе S1=0,2S0

|

| сквозной | УК-11 |  S1=0,4S0. Для деталей толщиной до 10 мм S1=2…3 мм; l=1…1,2В. При двойном вставном шипе S1=0,2S0

S1=0,4S0. Для деталей толщиной до 10 мм S1=2…3 мм; l=1…1,2В. При двойном вставном шипе S1=0,2S0

|

| Угловые серединные На шип: несквозной | УС-1 |  S1=0,4S0; l=0,5B; S2=0,5(S0-S1);

b – не менее 2 мм; a - в зависимости от конструкции изделия

S1=0,4S0; l=0,5B; S2=0,5(S0-S1);

b – не менее 2 мм; a - в зависимости от конструкции изделия

|

Продолжение

| Типы соединений | Условные обозначения | Схемы и размеры соединений |

| Несквозной пас | УС-2 |  S1=0,4S0; S2=0,5(S0-S1); b – не менее 2 мм. l1=(0,3…0,8)B; l2=(0,2…0,3)B1.

R соответствует радиусу фрезы.

S1=0,4S0; S2=0,5(S0-S1); b – не менее 2 мм. l1=(0,3…0,8)B; l2=(0,2…0,3)B1.

R соответствует радиусу фрезы.

|

| Сквозной одинарный | УС-3 |  S1=0,4S0; S2=0,5(S0-S1)

S1=0,4S0; S2=0,5(S0-S1)

|

| Сквозной двойной | УС-4 |  S1=S3=0,2S0; S2=0,5[S0-(2S1+S3)] – при симметричном расположении шипов

S1=S3=0,2S0; S2=0,5[S0-(2S1+S3)] – при симметричном расположении шипов

|

| В паз и гребень несквозные | УС-5 |  S1=(0,4…0,5)S0; l=(0,3…0,5)S; S2=0,5(S0-S1); b – не менее 2 мм

S1=(0,4…0,5)S0; l=(0,3…0,5)S; S2=0,5(S0-S1); b – не менее 2 мм

|

| В паз несквозной | УС-6 |  l=(0,3…0,5)S0; b – не менее 1 мм

l=(0,3…0,5)S0; b – не менее 1 мм

|

Продолжение

| Типы соединений | Условные обозначения | Схемы и размеры соединений |

| На шип круглый вставной шкант / несквозной | УС-7 |  d=0,4S0; l (длина шкантов) = =5,5…6d; l1>l на 2…3 мм. Количество шкантов не более 4.

d=0,4S0; l (длина шкантов) = =5,5…6d; l1>l на 2…3 мм. Количество шкантов не более 4.

|

| Несквозной | УС-8 |  l=(0,3…0,5)B1; S1=0,85S0; полученный размер округляют до ближайшего диаметра фрезы не менее S0

l=(0,3…0,5)B1; S1=0,85S0; полученный размер округляют до ближайшего диаметра фрезы не менее S0

|

| Угловые ящичные На шип прямой открытый: | УЯ-1 |  S1=S3=6; 8; 10; 12 (14) и 16 мм; l=S0; S2 – не менее 0,3S0. S1=S3=14 мм при разработке новых конструкций не рекомендуется

S1=S3=6; 8; 10; 12 (14) и 16 мм; l=S0; S2 – не менее 0,3S0. S1=S3=14 мм при разработке новых конструкций не рекомендуется

|

| на шип «ласточкин хвост» открытый | УЯ-2 |  S1=0,85S0; полученный размер округляют до ближайшего диаметра фрезы 13; 14; 15; 16; 17 мм; S2 – не более 0,75S0; S3=(1…3)S0; l=S0; a=10°

S1=0,85S0; полученный размер округляют до ближайшего диаметра фрезы 13; 14; 15; 16; 17 мм; S2 – не более 0,75S0; S3=(1…3)S0; l=S0; a=10°

|

Продолжение

| Типы соединений | Условные обозначения | Схемы и размеры соединений |

| на шип круглый вставной (шкант) открытый | УЯ-3 |  d=0,4S0; l=(5,5…6)d; l1>l на 1…2 мм. Количество шкантов не менее 2

d=0,4S0; l=(5,5…6)d; l1>l на 1…2 мм. Количество шкантов не менее 2

|

| По кромке: на рейку | К-1 |  l=20…30 мм; l1>l на 2…3 мм;

S1=0,4S0 (для реек из древесины);

S1=0,25S0 (для реек из фанеры). Размер S1 округляют до ближайшего размера пазовой дисковой фрезы.

l=20…30 мм; l1>l на 2…3 мм;

S1=0,4S0 (для реек из древесины);

S1=0,25S0 (для реек из фанеры). Размер S1 округляют до ближайшего размера пазовой дисковой фрезы.

|

| в четверть | К-2 |  h=S0/2 – 0,5 мм

Допускается четверть глубиной 14…15 мм в деревянных ящиках для аммиачно-селитряных веществ при S0=16…20 мм. Допускаются на кромках одно и двусторонние фаски.

h=S0/2 – 0,5 мм

Допускается четверть глубиной 14…15 мм в деревянных ящиках для аммиачно-селитряных веществ при S0=16…20 мм. Допускаются на кромках одно и двусторонние фаски.

|

| На гладкую фугу | К-6 |

|

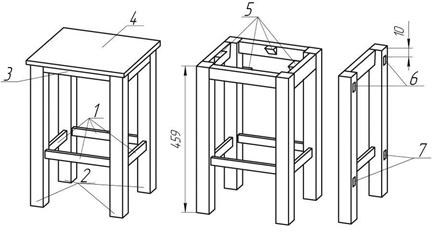

Наиболее простыми в изготовлении изделиями из натуральной древесины являются брусковые конструкции типа табурета и стула, т.к. их конструкции наглядно демонстрируют форму основных элементов и способы их соединений. Детали конструкций изделий соединяются с помощью цельных шипов. Основные элементы табурета показаны на рис. 41.

Рис. 49. Основные элементы табурета: 1 – проножки; 2 – ножки; 3 – царга;

4 – крышка; 5 – элементы соединения; 6, 7 – гнезда

Типовая конструкция стула отличается от конструкции табурета наличием спинки. Стулья по конструкции подразделяются на два основных типа:

- с цельными задними ножками, когда бруски задних ножек переходят в вертикальные бруски спинок;

- с подсадными ножками, когда задние ножки и вертикальные бруски спинок состоят из разных деталей. Столярные стулья чаще изготавливают с проножками, которые увеличивают прочность конструкции в среднем на 50 %. Встречаются конструкции стульев с продольными и поперечными проножками. Наличие в конструкции только боковых проножек значительно увеличивает прочность стула и срок его эксплуатации.

Порядок выполнения работы:(на примере несложного изделия, типа табурет, стул, подставка, журнальный стол и т.п.)

- Раскрой материала. Прямолинейный раскрой выполняется круглопильном станке, а криволинейный – на ленточнопильном станке или с помощью электрического лобзика.

- Фугование пластей и кромок производится на фуговальном и рейсмусовом станках.

- Склеивание щитовых элементов (массива) по ширине: в ваймах, при помощи струбцин или клиньев.

- Фрезерование кромок сидения, декоративных элементов. Криволинейные детали, типа ножки табурета фрезеруют на четырехшпиндельном копировальном станке, который позволяет получать сразу несколько одинаковых деталей.

- Фрезерование по шаблону выполняется вручную с помощью электрического фрезера или на фрезерном станке.

- Шлифование кромок (ленточно-шлифовальная машина, шлифовальный станок с ручной доводкой).

- Сверление, фрезерование технологических отверстий, пазов, шипов. Выполнение соединений (сверлильный станок или ручной электроинструмент, фрезерный станок).

- Сборка каркаса, узлов, сборочных единиц (вручную и с помощью дрели-шуруповерта).

- Нанесение покрытия (кисть или валик, пульверизатор).

- Установка фурнитуры (вручную и с помощью дрели-шуруповерта).

- Окончательная сборка (вручную и с помощью дрели-шуруповерта на шурупы, винты-конфирматы или на клею).

Контрольные вопросы:

1. Приведите примеры столярных соединений встык.

2. Перечислите распространенные соединения на ус и приведите примеры их использования.

3. Опишите технологию сращивания (сплачивания) щитовых деталей.

4. Приведите примеры использования соединения «ласточкин хвост», назовите достоинства и недостатки.

Дата добавления: 2019-02-08; просмотров: 964;