Влияние факторов на съем древесины и макрорельеф лунки

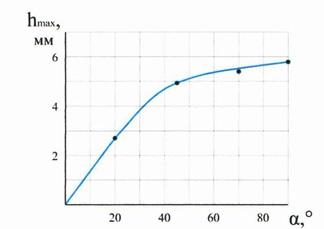

С увеличением α примерно до 45° съем материала растет существенно, а при дальнейшем увеличении α до 90° - незначительно (рисунок 38).

Рисунок 38 – Влияние угла атаки на съем материала

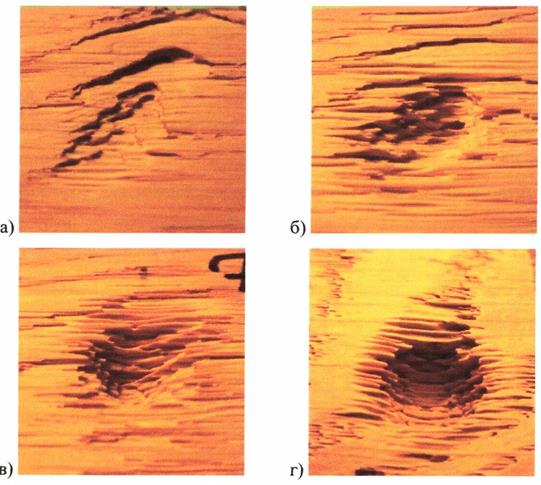

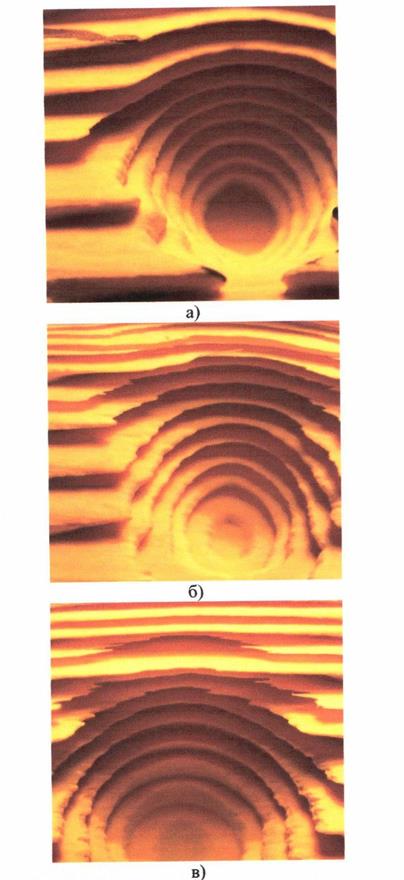

Отметим, что угол α значительно влияет на форму кромки лунки. Наиболее ровная кромка обеспечивается при α = 90° (рисунок 39).

Рисунок 39 – Лунки, полученные на дубе под углом:

а - 20°; б - 45°; в - 70°; г - 90° (Х3)

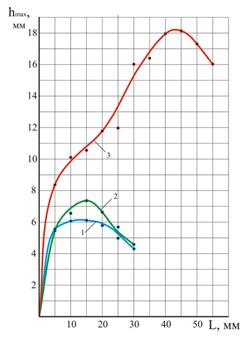

При увеличении длины струи L до некоторого значения, своего для каждой породы древесины, съем материала возрастает, а при дальнейшем росте длины съем снижается (рисунок 40). Рост съема связан с тем, что с увеличением длины струи все больше частиц отраженного абразива выходит за пределы струи свежего абразива и не противодействует последнему. А снижение съема связано с увеличением влияния сопротивления воздуха и снижением кинетической энергии свежего абразива и с ростом длины струи.

Рисунок 40 – Зависимость глубины лунки от длины струи: 1 – дуб, 2 – орех, 3 – сосна; рабочее давление воздуха 0,8 МПа, время обработки 120 сек

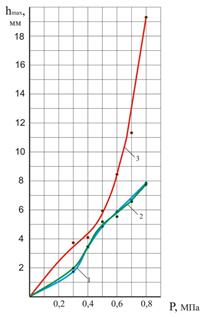

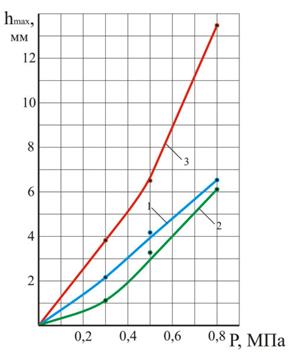

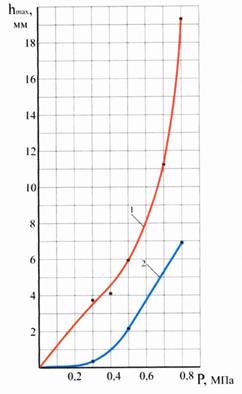

Съем материала в значительной мере зависит от рабочего давления воздуха (рисунок 41). Малое давление (меньшее, примерно, 0,3 МПа) не позволяет разгонять частицы до скоростей, обеспечивающих достаточную для интенсивного разрушения древесины кинетическую энергию. С дальнейшим ростом давления интенсивность разрушения возрастает (рисунок 42).

Рисунок 41– Зависимость глубины лунки от рабочего давления воздуха: 1 – дуб,

2 – орех, 3 – сосна; зернистость 150-250 мкм, время обработки 120 сек

Рисунок 42– Зависимость глубины лунки от рабочего давления воздуха: 1 – дуб, 2 – орех, 3 – сосна; зернистость 70-160 мкм, время обработку 120 сек

Избыточное давление (свыше, примерно, 1,5 МПа) ведет к образованию дефектов на обработанной поверхности – сколов, вырывав, мшистости, ухудшающих внешний вид изделия. Кроме того, при высоком давлении усиливается разрушение частиц абразива, снижающее съем материала. И, наконец, давление 0,8 МПа соответствует максимальному давлению в сетях большинства промышленных предприятий.

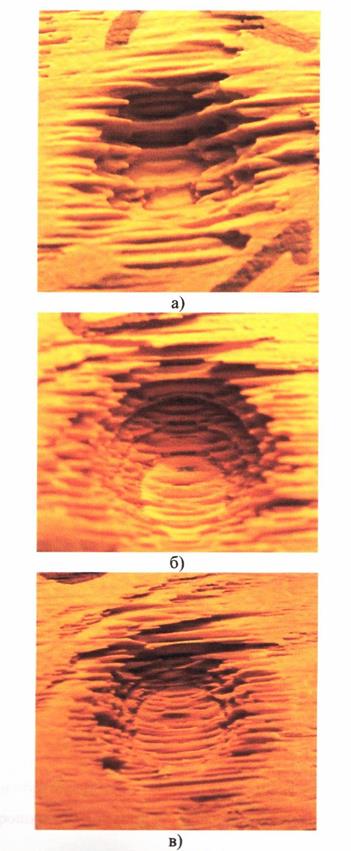

Наиболее подходящими абразивами для обработки поверхностей древесины являются корунд и микростеклошарики. На макрорельеф лунки влияет размер зерна абразива. Чем крупнее частица абразива, тем выше ее кинетическая энергия и сила удара. После обработки крупным абразивом на поверхности изделия выступают лишь самые плотные участки поздней древесины с выглаженными спрессованными краями. Плотных участков в древесине меньше, чем рыхлых, особенно у хвойных пород. Поэтому при обработке крупным абразивом получается более крупный рельеф с далеко отстоящими друг от друга возвышениями, причем у сосны расстояние между возвышениями больше, чем у дуба и ореха (рисунки 43, 44, 45). С уменьшением размера зерна повышается равномерность и качество проработки фактуры, особенно у древесины более плотной – дуба и ореха. Их рельеф после обработки микрошлифпорошком насыщен мелкими элементами.

Рисунок 43– Лунки, образованные на сосне (Х3): а – шлифзерном 150-250 мкм, б – шлифпорошком 70-160 мкм; в – микрошлифпорошком 20-80 мкм

Рисунок 44 – Лунки, образованные на дубе (Х3): а – шлифзерном 150-250 мкм, б – шлифпорошком 70-160 мкм; в – микрошлифпорошком 20-80 мкм

Рисунок 45 – Лунки, образованные на орехе (Х3): а – шлифзерном 150-250 мкм, б – шлифпорошком 70-160 мкм; в – микрошлифпорошком 20-80 мкм

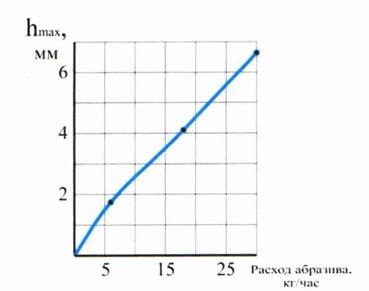

Съем материала прямопропорционален расходу абразива в единицу времени, т.е. концентрации абразивных частиц в воздушно-абразивной струе (рисунок 45).

Рисунок 46 – Зависимость глубины лунки от расхода абразива: порода дуб, рабочее давление воздуха 0,8 МПа, время обработки 120 сек, зернистость 150-250 мкм

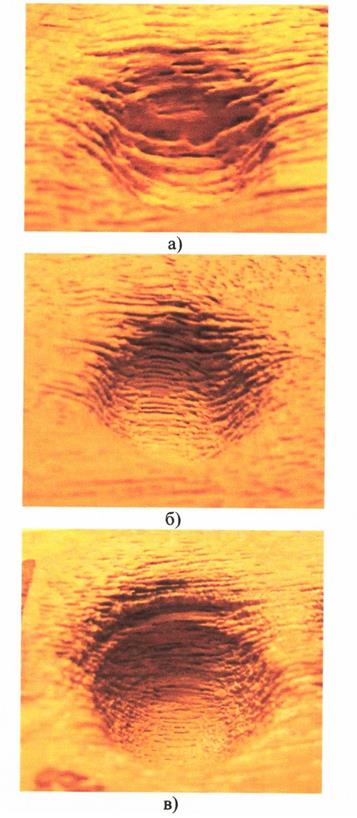

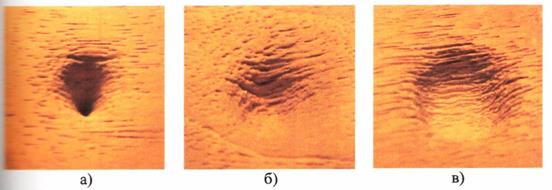

Отметим, что концентрация абразивных частиц в поперечном сечении струи неравномерна. При минимальном расходе абразивные частицы сосредотачиваются в центре струи, с увеличением расхода абразивные частицы заполняют и периферию. Поэтому при минимальном расходе лунка имеет меньший диаметр и конусообразную форму, а при максимальном – плоское дно, приближающиеся к вертикальным стенкам при большем диаметре (рисунок 47). Полученный эффект может быть использован для создания рельефа с покатыми краями.

Рисунок 47 – Лунки, полученные на орехе (Х3) при расходе абразива: а – 5 кг/час; б – 15 кг/час; в – 30 кг/час; рабочее давление воздуха 0,8 МПа, время обработки 120 сек, зернистость абразива 150-250 мкм

Величина съема зависит от вида среза и, как уже отмечалось, породы древесины.

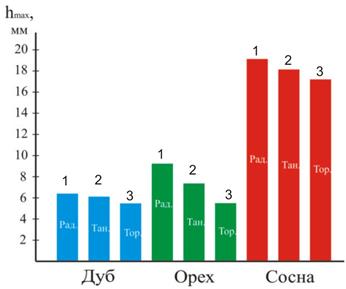

Из пород древесины и видов срезов большее сопротивление воздействию воздушно-абразивной струи оказывают те, которые имеют более высокие прочностные свойства (рисунок 48). Влажная древесина значительно труднее поддается обработке, чем сухая (рисунок 49). Избыточная влага в древесине повышает ее упругость и сопротивление разрушению абразивной струей.

Рисунок 48 – Зависимость глубины лунки от распила древесины: рабочее давление воздуха 0,8 Мпа, время обработки 120 сек, зернистость 150-250 мкм: 1 – радиальный, 2 –тангенциальный, 3 – торцовый распилы

Рисунок 49– Зависимость глубины лунки от влажности древесины: 1 – 12 %,

2 – 35%, порода – сосна, время обработки 120 сек, зернистость 150-250 мкм

Варьируя отмеченные факторы можно управлять оформлением фактуры при воздушно-абразивной обработке, обеспечивая эстетические показатели и съем материала.

Дата добавления: 2020-06-09; просмотров: 795;