Конструирование мебели с гнутыми элементами

Цель работы – проектирование и знакомство с технологией изготовления гнутой мебели на примере несложного по конструкции образца: стул, кресло, журнальный стол, полка и т.п.

Лабораторная работа выполняется под руководством мастера и состоит из двух частей:

- разработка конструкторско-технологической документации на изделие;

- практическое знакомство с этапом (этапами) изготовления разработанного образца мебели.

Основные этапы:

1. Разработка эскиза изделия с использованием гнутых элементов.

2. Изготовление шаблона для приспособления.

3. Изготовление приспособления для гнутья заготовки.

4. Гидротермическая обработка заготовки.

5. Гнутье заготовки.

6. Выдержка заготовки в шаблоне (сушка).

При изготовлении гнутых элементов мебели необходимо учитывать ряд особенностей:

- влажность заготовки должна составлять около 20 %;

- направление волокон должно быть максимально параллельно заготовке; на заготовке не должно быть дефектов;

- гнутью легче поддаются твердые лиственные породы (бук, дуб, береза, клен, орех и др.);

- частичное распрямление заготовки после извлечения из шаблона; степень распрямления зависит от времени выдержки, температуры, влажности;

- выдержка заготовки в шаблоне в течении от нескольких дней до нескольких недель.

Теоретическая часть. Технологический процесс гнутья древесины состоит из гидротермической обработки, гнутья и сушки изогнутых деталей для стабилизации приданной формы. В общем технологическом процессе изготовления изделий место гнутья непостоянно. Чаще всего оно следует непосредственно за раскроем. Технологический процесс происходит в споследовательности:

-раскрой на заготовки,

-гидротермическая обработка заготовок,

- гнутье,

-сушка и механическая обработка гнутых заготовок.

Изначально выкраивают заготовку из досок на круглопильном станке.

Обрабатывают заготовку на рейсмусовом и фуговальном станке для придания ровных пластей и кромок.

К качеству древесины заготовок для гнутья предъявляют повышенные требования: рационально раскраивать древесину по предварительной разметке, не допускать в заготовках дефектов, вызывающих брак гнутья. Заготовки необходимо вырезать только из здоровой древесины. Отклонение направления волокон от оси бруска (косослой) не должно превышать 5 – 10°. При раскрое следует добиваться, чтобы продольные резы шли по возможности вдоль волокон обреза доски.

При обычных методах гнутья в заготовках совершенно не допускаются сучки, в том числе и здоровые, вполне сросшиеся с древесиной. Выкраивать заготовку следует с учетом припусков на последующую обработку.

Гидротермическая подготовка перед гнутьем необходима для того, чтобы повысить пластичность древесины. Под пластичностью понимают свойство древесины изменять свою форму без разрушения под влиянием внешних сил и сохранять эту форму после прекращения действия этих сил.

Пластичность древесины при производственной влажности (6 – 10 %) и комнатной температуре незначительна. В таком состоянии древесина требует для изгибания больших усилий и не допускает больших деформаций. Деформации получаются в основном упругими, т. е. исчезающими после прекращения действия вызвавших их сил.

Пластичность древесины значительно повышается при нагреве во влажном состоянии. Это объясняется тем, что часть веществ, входящих в состав клеток древесины – лигнин, при нагревании переходит в состояние коллоидного раствора, в результате чего снижается жесткость клеток, а следовательно, и всей массы древесины. Если влажную древесину высушить в деформированном состоянии, то находившиеся в растворенном состоянии коллоидные вещества затвердеют и сохранят приданную заготовке форму.

Опыт показывает, что наилучшие результаты получаются при гнутье древесины влажностью 25 – 30 %, т. е. близкой к точке насыщения волокна. Как более низкая, так и более высокая влажность неблагоприятны. При меньшей влажности древесина менее пластична. Влажность сверх 25 – 30 %, не улучшая условий гнутья, удлиняет сроки сушки изогнутых деталей и экономически невыгодна. Излишняя влажность вредна потому, что при изгибе и сжатии древесных клеток находящаяся в них вода может местами разрывать стенки клеток, делая поверхность ворсистой.

Гидротермическая подготовка перед гнутьем чаще всего заключается в пропаривании или проваривании древесины в горячей воде. Недостаток проварки в горячей воде состоит в том, что она ведет к неравномерному увлажнению древесины и перенасыщению водой наружных волокон. Получить путем проваривания равномерную влажность и температуру нагрева всего бруска очень трудно. Поэтому проварка в горячей воде может быть рекомендована только в некоторых случаях, если пропаривание технически затруднено, например, при необходимости обработать не всю деталь, а только ее часть (случай загиба носков у лыжных заготовок и т. д.), или если требуется значительное повышение начальной влажности сухих заготовок.

Для проварки пользуются деревянными чанами или металлическими ваннами и баками (лучше с лужеными внутренними поверхностями). Пароварочные баки и чаны обычно нагревают паром, пропускаемым по змеевику, уложенному у дна. Температуру воды поддерживают в пределе 90-95 °С, не доводя ее до кипения во избежание большого парообразования. Продолжительность проварки при такой температуре колеблется в зависимости от начальной влажности, размеров и породы древесины. Так для буковых заготовок толщиной 40 мм. при начальной влажности 15-25 %) и затем на проварку требуется около 1,5 часа.

Пропаривание древесины в атмосфере насыщенного пара получило значительно большее применение, чем проварка. Преимущество пропаривания в том, что оно незначительно изменяет влажность древесины, причем древесина с начальной влажностью ниже точки насыщения волокна повышает свою влажность, а древесина влажностью 50-60 % и выше даже немного подсушивается.

Таким образом, пропаривание позволяет нагревать древесину до нужной температуры, мало изменяя ее влажность. Путем предварительного подсушивания или увлажнения (вымачивания в воде) и затем пропаривания можно регулировать влажность древесины и получать ее всегда близкой к оптимальной для гнутья, т. е. около 25 – 30 %.

Для пропаривания чаще всего пользуются насыщенным паром невысокого давления, около 0,02 – 0,05 МПа, что соответствует температуре пара 102 – 105°. Применение пара более высоких давлений сокращает сроки пропаривания, но усложняет оборудование и повышает опасность.

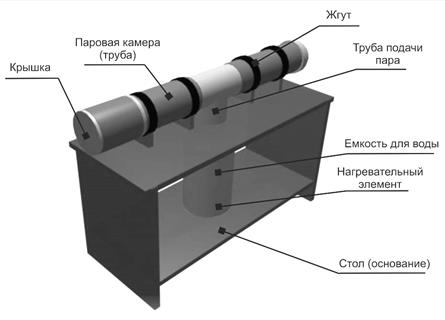

Заготовки цельной древесины пропаривают чаще всего в специальных пропарочных котлах, представляющих собой стальные, горизонтально установленные барабаны небольшой емкости. Длина барабана на несколько сантиметров больше длины пропариваемых деталей. Барабан по диаметру невелик (0,1 – 0,4 м) и рассчитан на небольшую закладку брусков, которая может быть переработана за 30 – 40 мин. Увеличение емкости удлиняет время от момента открытия котла до выемки из него последних брусков; это ведет к значительному охлаждению брусков и ухудшает условия гнутья. Выгоднее иметь несколько малых котлов, чем один большой емкости. Экспериментальная установка для пропаривания древесины показана на рис. 49.

Продолжительность пропаривания заготовок зависит от размеров и влажности древесины. При влажности заготовок 7 – 10% значительное влияние оказывает также порода древесины. При влажности, близкой к точке насыщения волокна, необходимые сроки пропаривания почти одинаковы для всех пород.

Укладывать бруски в пропарочную камеру рекомендуется с учетом положения бруска при гнутье, т.е. так, чтобы стороны бруска, примыкающие к шине и шаблону, хорошо охватывались паром; боковые же поверхности брусков могут примыкать одна к другой.

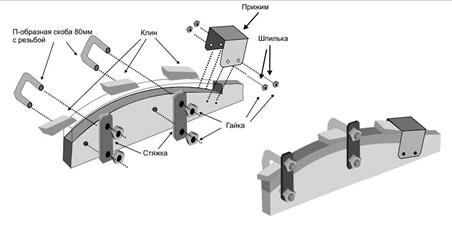

Способы и оборудование для гнутья древесных материалов разнообразны. Однако во всех случаях необходим шаблон, вокруг которого изгибается заготовка и профиль которого определяет форму ее изгиба. Только при использовании точного шаблона можно получить гнутые детали заданной формы (рис. 57).

Рис. 57. Установка для пропаривания древесины

Рис. 58. Вариант конструкции шаблона (формы) для гнутья древесины

Пропаренная древесина гнется по шаблону (рис. 50), который определяет форму изгиба и дает опору для волокон внутренней части изогнутой заготовки. Шаблон должен быть прочным и иметь ширину не менее ширины детали. Кроме этого он должен обеспечить фиксацию заготовки с помощью струбцин или различных зажимов. Необходимо учитывать, что древесина, извлеченная из шаблона, будет несколько распрямляться, а радиус будет увеличиваться. На изменения конфигурации заготовки влияют различные факторы, среди которых основными являются режимы гнутья и порода древесины. Данное свойство древесины необходимо учитывать при проектировании различных изделий.

Во всех случаях гнутья, независимо от используемого в этой цели оборудования, необходимо, чтобы вынутые из пропарочного котла или варочного бака заготовки подвергались гнутью немедленно. Задержка в гнутье недопустима, потому что остывают в первую очередь наружные слои древесины, которые испытывают наибольшие напряжения.

При гнутье желательно, чтобы в брусках твердых лиственных пород (дуба, ясеня, граба, ильма) расположение годичных слоев совпадало с плоскостью изгиба, т.е. тангентальный распил приходился на боковые стороны бруска или отклонялся лишь на 45 – 50°.

Расположение годичных слоев перпендикулярно плоскости изгиба может вызвать появление складок на вогнутой стороне. Заготовки из лиственных рассеянно-сосудистых пород (бука, березы), а также из хвойной древесины, изгибаемые с одновременным прессованием, желательно располагать при гнутье так, чтобы годичные слои были перпендикулярны плоскости изгиба. Желательное расположение годичных слоев для условий гнутья не всегда может быть соблюдено по техническим условиям. Изогнутые заготовки (вместе с шаблонами и охватывающими их шинами) сушат в сушильных камерах. Конечная влажность гнуто-клееных заготовок соответствует производственной влажности. Применяемые режимы сушки мало отличаются от режимов сушки пиленых заготовок из тех же пород, а конструкции и системы сушильных камер подобны тем, какие применяют для сушки пиломатериалов.

Дата добавления: 2019-02-08; просмотров: 925;