Технологические особенности проектирования и сборки корпусной мебели

При проектировании корпусной мебели необходимо придерживаться общих правил, от которых зависит собираемость, долговечность изделия и удобство в обращении.

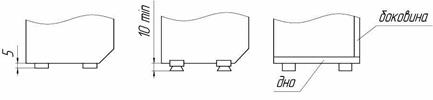

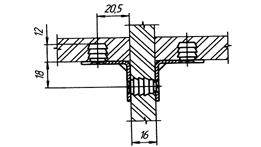

1. Боковые щиты изделия могут устанавливаться на подпятники, регулируемые или нерегулируемые опоры или непосредственно на дно изделия (рис. 12).

а б в

Рис. 12. Варианты установки боковых щитов: а – на нерегулируемые ножки

(подпятники), б – на регулируемые опоры, в – на деревянные бруски

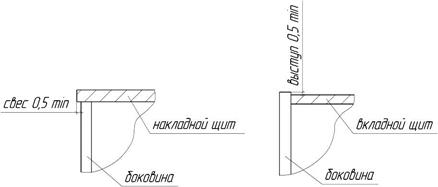

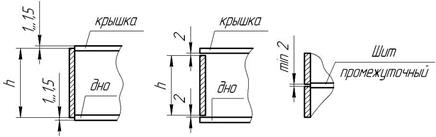

2. Верхний горизонтальный щит (крыша) может выполняться накладной или вкладной. В соответствии с выбранным вариантом, рекомендуется учитывать либо свес либо выступ элементов корпуса (рис. 13).

Рис. 13. Варианты установки верхнего горизонтального щита

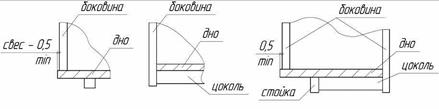

3. Нижний горизонтальный щит корпуса (дно) может выполняться накладным, вкладным или комбинированным (рис. 14).

а б в

Рис. 14. Варианты исполнения дна корпуса: а – накладное дно, б – вкладное дно,

в – комбинированное дно

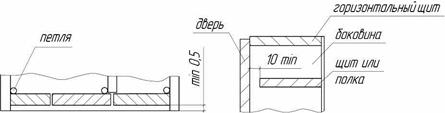

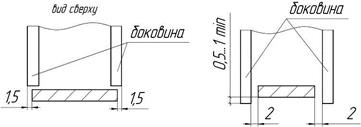

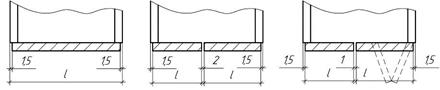

4. Внутренние щиты в изделии находящиеся за фасадами необходимо уменьшать по глубине минимум на 10 мм для зазора между дверью и щитом (полкой). При вкладных фасадах внутренняя глубина перегородок должна предусматривать заглубление фасадов минимум на 0,5 мм (рис. 15).

а б

Рис. 15. Варианты исполнения внутренних щитов: а – вертикального,

б – горизонтального

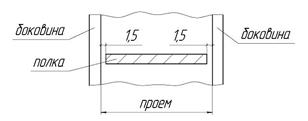

5. Полка (съемный щит) устанавливается на полкодержатели. Ширина щита рассчитывается по формуле: Длина полки = проем – 3 мм (рис. 16).

Рис. 16. Рекомендуемый расчет ширины полки

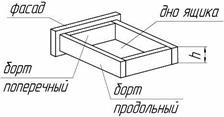

6. При проектировании ящиков необходимо учитывать ряд особенностей, влияющих на конструкцию изделия. Основными элементами ящика являются фасад (передний щит) и каркас, который состоит из продольных и поперечных элементов – бортов (рис. 17).

Рис. 17. Основные элементы ящика

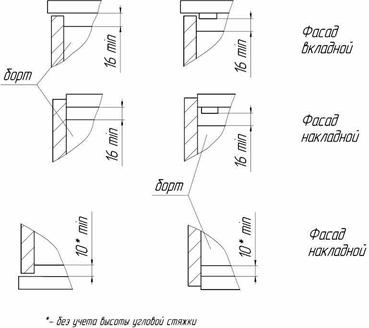

7. Фасад ящика может быть накладным, смежным или вкладным (рис. 18).

а б

Рис. 18. Рекомендуемое исполнение фасада ящика по ширине

8. Высота фасада должна соответствовать рекомендуемым зазорам (рис. 19).

Рис. 19. Рекомендуемое исполнение фасада ящика по высоте

9. Рекомендуемые зазоры между верхним или нижним горизонтальным щитом и бортом ящика представлены на рис. 20.

Рис. 20. Рекомендуемые варианты исполнения ящиков относительно каркаса

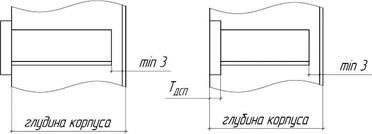

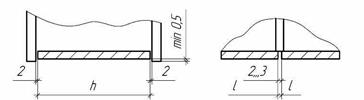

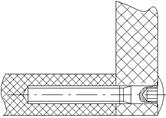

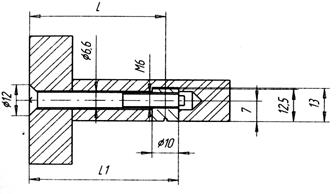

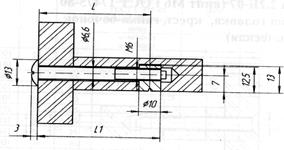

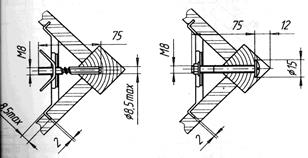

10. Расчет размеров каркаса ящика производится по определенным правилам. Длина продольного борта равна длине роликовой направляющей. Длина роликовой направляющей выбирается с учетом глубины корпуса и типа фасада (накладной или вкладной), рис. 21.

а б

Рис. 21. Расчет длины ящика и направляющей: а – для накладного фасада,

б – для вкладного фасада

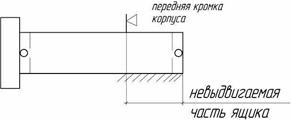

11. Роликовые направляющие производятся нескольких типоразмеров по длине с шагом 50 мм, от 250 до 500 мм. По каждому типу направляющих существует ограничение выдвижения ящика. Не выдвигаемая часть составляет в среднем 80 – 100 мм (рис. 22).

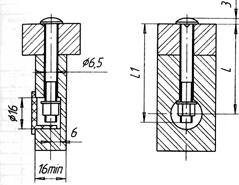

Рис. 22. Расчет не выдвигаемой части ящика

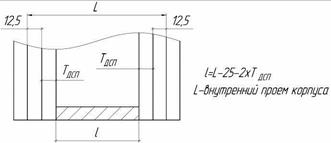

12. Каркас ящика может собираться на винты – конфирматы, эксцентрики, уголки и т.п. При высоте ящика до 120 мм рекомендуется собирать на крепежные элементы по 1 шт. на соединение, при высоте свыше 120 мм – по 2 шт. на соединение. Длина поперечного борта рассчитывается по формуле, как показано на рис. 23. Размер в 12,5 мм относится к ширине направляющей.

Рис. 23. Расчет поперечного борта ящика

13. Фасады (мебельные дверцы – распашные, откидные, подъемные, «гармошка») могут быть накладными, смежными или вкладными. Исключение составляют вкладные двери – купе.

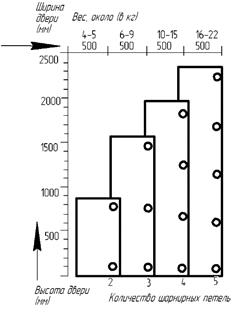

Количество петель зависит от веса, высоты двери, типа и диаметра применяемых петель (рис. 24).

Рис. 24. Схема для определения количества четырехшарнирных петель, устанавливаемых на одну дверь

Высота фасада зависит от типа фасада (рис. 25).

а б в

Рис. 25. Расчет высоты фасада: а – для накладного фасада, б – для вкладного фасада, в – зазор между фасадами

Ширина фасада зависит от типа фасада (рис. 26).

а б

в г

Рис. 26. Расчет ширины фасада: а – для накладного фасада, б – для дверей «гармошка», в – для вкладного фасада, г – для смежных фасадов

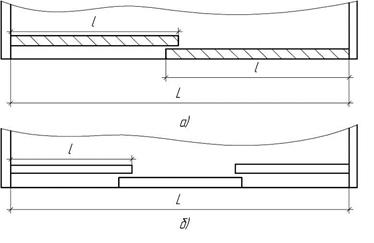

14. Высота дверей – купе рассчитывается по комплектующим для данных дверей. Ширина створки зависит от количества дверей (рис. 27).

Рис.27. Схематичное расположение дверей в шкафах-купе:

а – двухдверного, б – трехдверного

| Количество дверей | Вариант I | Вариант II | |

| Ширина створки (l) | Наружная (l) | Внутренняя (l) | |

| (L+32) : 2 | L : 2 | (L : 2) + 30 | |

| (L+64) : 3 | L : 3 | (L : 3) + 30 | |

| L – внутренний проем шкафа-купе |

Рис. 28. Расчет ширины створки шкафа – купе

Распространенные варианты соединений деталей корпусной мебели с помощью крепежной фурнитуры

Рис. 29. Соединение на винт – конфирмат

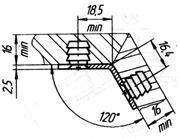

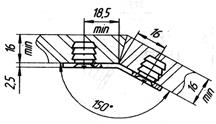

Рис. 30. Варианты угловых стяжек:

на угол в 1200, на угол в 1500, прямая стяжка

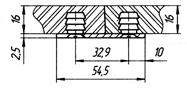

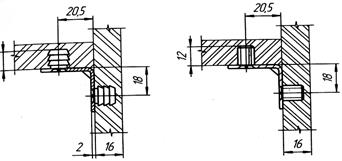

Рис. 31. Соединения стенок корпуса угловой мебельной стяжкой

Рис. 32. Стяжка винтовая (винт мебельный с полукруглой головкой, гайка, шайба)

Рис. 33. Стяжка винтовая (винт с потайной головкой, гайка-бочонок)

Рис. 34. Винтовая стяжка (винт с полукруглой головкой, гайка-бочонок)

Рис. 35. Стяжка стола (крепление с помощью кронштейна царг и ножки)

Рис. 36. Эксцентриковые стяжки

Порядок выполнения работы:

1. Раскрой материала на заготовки. Прямолинейный раскрой осуществляется на круглопильном станке, а криволинейный – с помощью электрического лобзика или ленточнопильного станка.

2. Обработка кромок выполняется по необходимости и заключается в шлифовании или фрезеровании специализированным оборудованием. Прямолинейные кромки не требуют дальнейшей обработки и готовы к облицовыванию. Шлифование выполняется на шлифовальном станке с вертикальным вращающимся диском или барабаном. Фрезерование осуществляют ручным электрическим фрезером по шаблонам.

3. Крепление кромочного материала заключается в приклеивании меламиновой кромки на торцы заготовок при помощи утюга. Затем излишки кромки срезаются по длине и ширине с помощью кромкообрезного устройства и ножа. Торцы кромки шлифуются вручную мелкозернистой шлифовальной бумагой.

4. Сверление, фрезерование технологических отверстий. Существует несколько вариантов сборки корпуса изделия. Распространенными вариантами являются: сборка на шканты, сборка на угловые мебельные стяжки, сборка на эксцентриковые стяжки, сборка на винты-конфирматы. Для осуществления сборки изделия на винты-конфирматы выполняют сверление глухих (Æ 5 мм) и сквозных (Æ 7 мм) отверстий в деталях. При наличии в изделии дверцы выполняют сверление отверстий в дверце Æ 35 мм на вертикально-сверлильном станке или с помощью электродрели. С торцов отверстия сверлят электродрелью с применением кондуктора или на горизонтально-сверлильном станке (при наличии).

5. Установка и крепление фурнитуры выполняется вручную или дрелью-шуруповертом. Стандартной фурнитурой являются петли, полкодержатели, ручки направляющие и т.п.

6. Сборка изделия или основных узлов. Сборка корпуса на винты-конфирматы выполняется специальным шестигранным ключом вручную или с помощью дрели-шуруповерта.

7. Разборка и упаковка. Как правило, корпусная мебель состоит в основном из деталей в форме плит, которые удобно упаковывать в картонные коробки, защищающие ее при транспортировке.

Для того, чтобы более полно представлять материалоемкость одного изделия необходимо выполнить карты раскроя плитных материалов (ДСП, фанера, МДФ и др.) и рассчитать необходимое количество фурнитуры. Полученные данные занести в таблицы 6 и 7.

Таблица 6

Расход плитных и листовых материалов

(ДСП, ЛДСП, фанера, МДФ, ОСП и т.п.)

| № п/п | Материал | Размеры, мм | Кол-во | Примечание |

Таблица 7

Расход фурнитуры на одно изделие

| № п/п | Наименование (обозначение) | Ед. измер. | Кол-во фактич. | Кол-во расчетное (с учетом технолог. потерь) |

Расчетное количество фурнитуры и комплектующих на изделие (фурнитура, стекла, зеркала, метизы) устанавливают непосредственным подсчетом по конструкторской документации (чертежи, спецификации и др.). Найденное количество увеличивается на коэффициент технологических потерь при производстве изделий.

Для метизов (болты, гайки, шурупы, гвозди, скрепки и др.) определяют их массу по соответствующим стандартам. Технологические потери комплектующих изделий мебели в процентах составляют:

– для метизов и металлов – 5 %;

– для кромочного материала – 5 %.

Дата добавления: 2019-02-08; просмотров: 1286;