Конструирование мебели с гнуто-клееными элементами

Цель работы – проектирование и знакомство с технологией изготовления гнуто-клееной мебели на примере несложного по конструкции образца: стул, кресло, журнальный стол, полка, вешалка и т.п.

Лабораторная работа выполняется под руководством мастера и состоит из двух частей:

- разработка эскизного проекта и конструкторско-технологической документации на изделие;

- практическое знакомство с этапом (этапами) изготовления разработанного образца мебели.

Основные этапы:

1. Разработка эскиза изделия с применением гнуто-клееных элементов.

2. Раскрой материала.

3. Изготовление пресс-формы.

4. Прессование гнуто-клееного блока.

Оборудование и инструменты: гильотинные ножницы, электрический лобзик, вертикально-сверлильный станок, дрель-шуруповерт, струбцины, ручной электрофрезер, круглопильный станок, пресс-форма, металлическая линейка, кисть или валик, сверло Æ 4 и 5 мм, концевая фреза Æ 10 мм, шлифовальная шкурка зернистостью Р80, Р120, саморезы (4×50 мм).

Материалы: ДСП или фанера (16-18 мм), ДВП (3,2 мм), лущеный шпон (береза, h – 1,5…2 мм, бук, h – 0,5…0,8 мм), клей ПВА

Теоретическая часть:

Существует большое количество разнообразных гнуто-клеёных элементов. Их можно классифицировать по назначению, геометрической форме, размерам.

- по назначению гнуто-клеёные элементы подразделяются следующим образом: спинки, сиденья, спинки – сидения, царги, проножки, ножки, спинкодержатели, подлокотники, боковины для стульев, кресел, диванов, парт и табуретов; ящики и полуящики для корпусной кухонной мебели; полки – лотки шкафов и столов; кронштейны вешалок;

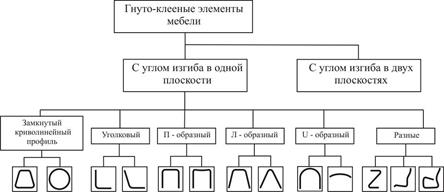

- по геометрической форме гнуто-клеёные элементы бывают с углами изгиба в одной плоскости и в двух плоскостях.

По контуру профиля различают замкнутые и незамкнутые гнуто-клеёные элементы; по виду профиля - уголковые, круглые, трапециевидные, П – образные, Л – образные, дугообразные и др. Классификация гнуто-клеёных элементов по указанным признакам представлена на рис.51. В зависимости от соотношения углов. Количества и направления изгибов можно выделить следующие разновидности профилей: равно – и неравноугольный; простой (с изгибом в одном направлении) и сложный (изгибом в нескольких направлениях); с одним или несколькими изгибами; симметричный и несимметричный.

Рис.59. Классификация гнуто-клеёных элементов

При склеивании гнуто-клееных деталей, еще до отверждения клея, листы шпона в пакете могут быть легко изогнуты на довольно большой угол. После завершения отверждения клея взаимное смещение отдельных листов исключается. При этом материал принимает заданную при склеивании форму, приобретая высокую прочность на изгиб.

На этом принципе основано изготовление гнуто-клееных деталей, которые сформированы из отдельных тонких листовых элементов, совместно изгибаются при их склеивании между собой и выдерживаются в прессе до полного отверждения клея.

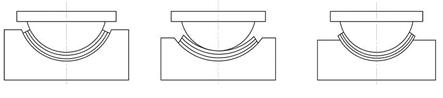

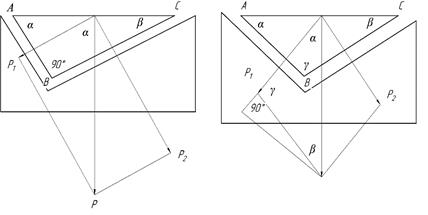

Существуют различные по конструкции пресс-формы для изготовления гнуто-клееных деталей, но принцип действия их аналогичен. Основной трудностью при прессовании пакета шпона является трудность обеспечения равного давления на всех изогнутых участках. Наглядно представить механизм прессования проще с использованием жесткой пресс-формы. Особенности прессования деталей в жесткой пресс-форме показаны на рис. 52-54.

б в г

б в г

Рис.60. Формирование гнуто-клеёного блока в жесткой пресс – форме;

а – пресс, 1 – пуансон, 2 – матрица; б, в, г – различные условия получения гнуто-клеёного блока

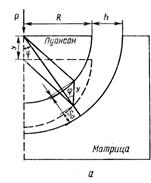

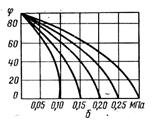

Рис.61. Распределение зазора и величины давления между пуансоном и матрицей: а – схема распределения зазора между пуансоном и матрицей;

б – распределение величины давления прессования

Если толщина пакета шпона полностью соответствует расчётной величине профиля пресс-формы, то получают гнуто-клеённый блок хорошего качества, проклеенный по всей длине (рис. 52, б). При толщине пакета шпона меньше расчётной величины рабочего проёма пресс-формы (рис. 52, в) пуансон свободно опускается в матрицу, средний участок пакета шпона воспринимает основное усилие и упрессовывается. Боковые участки блока не подвергаются давлению, что вызывает непроклей на концах блока. Толщина блока в поперечном сечении неравномерна, а толщина средней части блока меньше, чем на краях.

Когда толщина пакета шпона больше расчётной величины рабочего проёма (рис. 52, г), усилие пуансона передаётся наклонным участкам пакета шпона, которые значительно упрессовываются. Пуансон как бы зависает между боковыми участками матрицы, и центральный участок блока оказывается несжатым. Это ведёт к непроклею слоёв шпона в верхней части блока. Шпон на боковых участках может разрыватся.

Добиться условий, показанных на рис. 52, б, очень сложно, так как лущёный шпон, а следовательно, и пакет шпона всегда имеет разную толщину. Поэтому вероятность получения равнопрочного блока очень мала. При прессовании П – и Z – образного блоков процесс ещё более усложняется.

Неравномерность давления объясняется тем, что при профильном прессовании, когда направление усилия не перпендикулярно рабочим поверхностям пуансона и матрицы, зазор между ними в различных точках будет неодинаков. Это хорошо видно из геометрических построений на рис.54.

Рис. 62. Распределение усилий в пресс-форме при прессовании

Для изготовления пресс-форм применяют металлы и сплавы, древесину и древесные материалы, как в отдельности, так и в различном сочетании. Металлические пресс-формы надежны, долговечны, но дороги и трудоемки в изготовлении, поэтому их рационально использовать в массовом производстве. Для мелкосерийного производства целесообразно применять пресс-формы, изготовленные из слоистой клеёной древесины, фанеры или ДСтП (плиты толщиной 16…30мм).

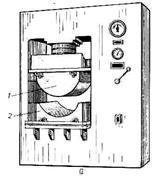

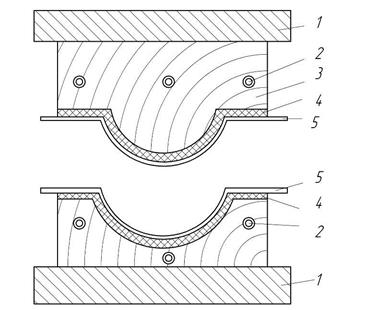

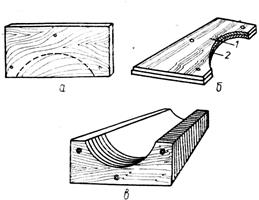

Пример простой конструкции пресс-формы приведен на рис. 55. Процесс изготовления пресс – формы состоит из следующих основных операций:

- изготовление шаблона соответствующего профиля;

- сверление технологических отверстий (для установки болтовых стяжек, отверстия также служат фиксаторами во время фрезерования);

- фрезерование деталей по шаблону;

- сборка заготовок в блок с помощью клея и болтовых стяжек.

Отдельно изготовляют пуансон и матрицу. Продолжительность эксплуатации данных пресс-форм 1,0…1,5 года.

Рис. 63. Пример конструкции деревянной пресс-формы;

а – заготовка из фанерной плиты; б – фрезерование профиля; в – матрица в сборе; 1 – фрезерованная заготовка; 2 – шаблон; 3 – плита пресса; 4 – винтовые стяжки; 5 – пуансон

Список литературы

1. Грашин А.А. Краткий курс стилевой эволюции мебели / А. А. Грашин. – М. : Архитектура-С,2007.

2. Барташевич, А. А., Трофимов, С. П. Конструирование мебели / А. А. Барташевич, С. П. Трофимов. – Мн. : Современная школа, 2006.

3. Бобиков, П. Д. Изготовление столярно-мебельных изделий / П. Д. Бобиков. – М. : Академия, 2002.

4. Кузнецов, В. Е., Артамонов, Б. И., Савченко, В. Ф., Розов, В. Н. Справочник мебельщика. Конструкции и функциональные размеры. Материалы. Технология производства. Под редакцией В. П. Бухтиярова / В. Е. Кузнецов. – М. : Лесная промышленность, 1985.

5. Буглай, Б.М., Гончаров, H.А. Технология изделий из древесины / Б. М. Буглай, Н. А. Гончаров. – М., 1985.

6. Костриков, П.В. Производство гнуто-клееной мебели / П. В. Костриков. – М. : Лесная промышленность, 1982.

7. Уайт Э., Робертсон Б. Мебель и другие предметы обстановки : иллюстр. справочник / Э. Уайт, Б. Робертсон. – М. : Астрель, 2003.

Дата добавления: 2019-02-08; просмотров: 940;