Расчет технической нормы времени

Техническая норма времени на обработку заготовки является одной из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки.

В крупносерийном и массовом производстве общая норма времени (мин) на механическую обработку одной заготовки

Тш=То+Тв+Тт.о+То.п,

где То - технологическое (основное) время, мин; Tв - вспомогательное время, мин; Тт.о - время на обслуживание рабочего места, мин; То.п - время на отдых и естественные надобности, мин (табл. 3.39).

Технологическое время для многих видов обработки

То=Lp.хi/(ncтsст),

где Lр.х - расчетная длина рабочего хода режущего инструмента, т.е. путь, проходимый режущим инструментом в направлении подачи, мм; i- число рабочих ходов режущего инструмента; nст - частота вращения шпинделя станка, принятая по паспорту станка, об/мин; sст - подача по паспортным данным станка, мм/об.

Вспомогательное время на обработку заготовки Тв зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Вспомогательное время на контрольные измерения выбирают в зависимости от точности измерения и вида измерительного инструмента. Вспомогательное время определяют по нормативным таблицам. Оно зависит от выбранной технологической оснастки, методов обработки и станочного оборудования.

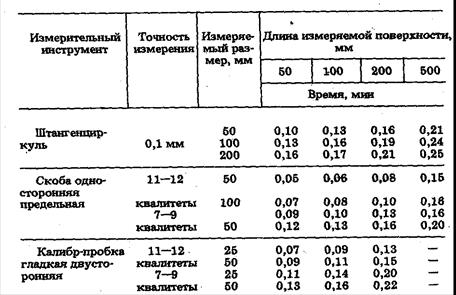

Вспомогательное время Тв состоит из времени на установку и снятия детали; времени, связанного с переходом (установки инструмента по лимбу, упору, разметке; предварительного промера; взятия пробной стружки и др.); времени, связанного с переходом на приемы, не вошедшие в комплексы (изменения частоты вращения шпинделя станка, изменения подачи, поворота резцовой головки и др.); вспомогательного времени на контрольные измерения, которые устанавливают по нормативным таблицам в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности. Вспомогательное время на технологическую операцию

Тв = (Туcт, + SТпер + SТпер.к + SТизм) Кtв,

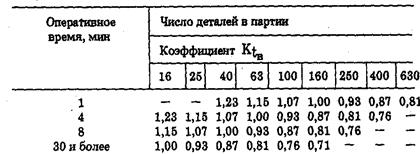

где Туст- вспомогательное время на установку и снятие детали, мин; Тпер, - вспомогательное время, связанное с переходом, мин; Тпер.к - вспомогательное время, связанное с переходом на приемы, не вошедшие в комплексы, мин; Тизм_ - вспомогательное время на контрольные измерения, мин; Кtв- поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых изделий.

Время на техническое обслуживание рабочего места, затрачиваемое на установку, снятие и замену затупившихся режущих инструментов, на заправку шлифовальных кругов, смазывание и подналадку станка, уборку стружки в процессе работы и т. д.

Тт.о = (То + Tв) (ап.о/100) ,

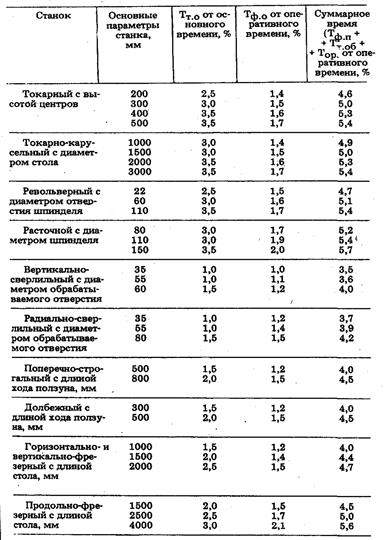

где ап.о.- время на техническое обслуживание рабочего места в процентах к оперативному времени, которое выбирается по нормативным таблицам в зависимости от типа производства. Время на отдых и физические потребности

То.п = (То + Тв,) (ат.о/100) ,

где ат.о - время на отдых и физические потребности (в %) к оперативному времени, которое выбирают по нормативным таблицам.

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время

Тш.к = Тш + (Тпз/nд) ,

где Тп.з - подготовительно-заключительное время, затрачиваемое на подготовку и наладку станка для обработки данной партии деталей, получение необходимой технологической оснастки, документации, а также на сдачу обработанных деталей, документации и оснастки; nд- число обрабатываемых деталей в партии.

Таблица 31. Среднее значение поправочных коэффициентов

Пример. Определить норму штучного времени на черновую зубофрезерную операцию. Исходные данные:

Деталь - косозубое цилиндрическое колесо. Материал детали - сталь 45 ГОСТ 1050-74 , sв=600 Н/м. Масса детали 6 кг. Оборудование - зуборезный станок 5Е32. Приспособление - оправка. Охлаждение - масло. Модуль зуба m == 4мм. Число зубьев зубчатого колеса z = 40. Ширина венца зубчатого колеса Вв = 40мм, bд == 30° .

Содержание операции:.

1. Установить, закрепить, раскрепить и снять четыре заготовки.

2. Фрезеровать зубья m =4мм, z = 40.

Решение.1. Выбираем червячную модульную фрезу с наружным диаметром Dд = 100мм, с модулем m = 4 мм по ГОСТ 9224-74. Червячная фреза двузаходная, класса точности С. Направление подъема витка фрезы и зуба нарезаемого колеса одноименное. Материал режущей части червячной фрезы из стали Р18 ГОСТ 19256-73. Стойкость фрезы Тст = 480 мин.

2. Нарезание зубьев зубчатого колеса производим за один рабочий ход. Глубина резания tp = 9 мм.

3. Подачу для двузаходнойчервячной фрезы выбираем по нормативным таблицам: sтабл = 1,2 - 1,4 мм/об. Корректируем величину подачи, учитываяпоправочный коэффициент на твердость материала стали 45 ГОСТ 1050-88 (Км=0,9) и угол наклона зубьев и витков(Кв = 0,8):

sрасч=sтаблКмКв=1,4*0,9*0,8=1,008 мм/об

Принимаем по паспорту станка,sст = 1 мм/об.

4. Выбираем скорость резания по табличным нормативам: Vтабл = 0,7 м/с. Корректируем скорость резания с учетом поправочных коэффициентов на сталь 45, НВ 170 ... 207, где Кмv == 0,8 и Кb == 0,9.

Определяем расчетную скорость резания по формуле

Vрасч=sтаблКмvКŋ=0,7*0,8*0,9=0,5 м/с

5. Определяем частоту вращения червячной фрезы

Nф.расч=  95,51об/мин.

95,51об/мин.

Устанавливаем частоту вращения фрезы по паспорту станка, где nст= 100 об/мин.

Таблица 32. Время на организационное обслуживание и физические потребности

Таблица 33. Вспомогательное время на контрольные измерения

6. Действительную скорость резания определяем по формуле

vд=p×Dн×nст/(1000 × 60) =3,14 × 100 × 100/ (1000 × 60) = 0,62 м/с.

7. Длину рабочего хода инструмента в процессе обработки определяем по формуле

Lр.х= (Lpaсч+l1 +l2+l3)z3= (160+2+37,2+2)40 =8048 мм.

Lрасч =40 мм (принимаем по чертежу детали) l1 = 2 мм; l3= 2 мм. Величину врезания l2 определяем по формуле

L2=(1,1¸1,3)

37,2 мм,

37,2 мм,

где h - глубина впадины зубамм, h= t.( h == 2,25m =2,25 × 4=9 мм.)

В связи с одновременной обработкой четырех зубчатых колес необходимо увеличить Lрасч в 4 раза (Lрасч = 40 × 4 = 160 мм).

8. Основное (технологическое) время на обработку зубьев четырех зубчатых колес определяем по формуле:

То=

На одно нарезаемое зубчатое колесо основное время составит То = 40,24/4 = 10,06 мин.

9. Вспомогательное время на операцию Тв определяют по нормативным таблицам. Вспомогательное время на установку детали на оправку с массой до 5 кг Туст = 0,7 мин. Добавочное вспомогательное время на каждую последующую установку детали Тдоб на оправку составит Тдоб = 0,26 мин.

Время на контрольные измерения в норму вспомогательного времени не включается, так как перекрывается основным временем.

10. Время на обслуживание рабочего места для зуборезных работ определяются (в %) от основного времени, где ат о = 3 %:

Тт.о.=Тоат.о./100=10,06×3/100=0,3 мин.

11. Время на отдых и естественные надобности рабочего определяют (в %) от оперативного времени, где аоп= 1,7 % :

Топ=  = 0,2 мин.

= 0,2 мин.

12. Штучное время на изготовление одной детали составит:

Тш=То+Тв+Тт.о+Топ=10,06+0,96+0,3+0,2=12,52 мин.

Подготовительно-заключительноевремя для массового производства не определяется.

Дата добавления: 2020-10-14; просмотров: 675;