Мікрогеометрія при обробці різанням

Мікрогеометрія характеризує відмінність поверхні від ідеально рівної.

У зоні різання діє змінний фактор, що викликає відхилення поверхні від ідеалу та породжує мікрогеометрію.

У загальному випадку мікрогеометрія обумовлена:

- періодичною складовою гвинтового сліду різця на циліндричній поверхні деталі (на прикладі токарської обробки);

- наростоутворення.

ТЕОРЕТИЧНА ВСТАВКА ___________________________________________________

Обробка різанням реалізується за рахунок двох типів переміщення заготівки відносно інструмента:

- головний рух різання;

- рух подачі.

Ці два рухи лежать в основі класифікації методів обробки різанням:

Якщо головний рух – обертальний рух деталі, то має місце токарська обробка.

Якщо головним рухом є обертальний рух інструмента, то має місце фрезерна обробка або свердління (подальша класифікація провадиться по руху подачі).

Якщо головним рухом є зворотно-поступальний рух інструмента, то має місце стругання.

Головним рухом при токарській обробці є обертальний рух заготівки. Рухом подачі є поступальний рух різця уздовж осі заготівки. Він здійснюється гвинтовим механізмом. У результаті обертання різець описує гвинтову лінію на циліндричній поверхні деталі. Виникає періодична складова кроку, що є однією з причин виникнення мікрогеометрії.

Оцінимо, від яких факторів залежить величина мікрогеометрії, що обумовлена цією складовою. Ця складова зв'язана зі:

- швидкістю подачі. Чим менше швидкість подачі тим мікрогеометрія краще (менше);

- геометрією різця. Чим більше y тим мікрогеометрія краще.

Існує ще одна причина розвитку мікрогеометрії - наростоутворення.

У загальному випадку при обробці різанням існує 3 типи стружки:

- зливна  ;

;

- сколювання  ;

;

- відриву. Обумовлена крихким руйнуванням поверхневого шару матеріалу.

Явище наросту характерно для зливної стружки.

Зливна стружка закриває зону різання. У зоні різання виникають контактні напруги стиску, утворюється шар, що застоявся (наріст).

Наріст перебуває в зоні всебічного стиску з дуже великими зусиллями.

де

1 - деталь;

2 - різець;

А - точка відриву.

Стружку представляємо як важіль.

При цьому відбувається заліковування дислокацій, тому що в зоні різання високий тиск за схемою всебічного стиску Þ має місце рух по діаграмі Бочвара вліво:

Це супроводжується значним підвищенням твердості і міцності оброблюваного матеріалу перед ріжучою крайкою різця. У результаті відбувається різання наростом, тобто наріст захищає ріжучу крайку, від затуплення. Це добре, але процес наростоутворення являється випадковим. Висота наросту безупинно зростає. У зоні різання має місце сильне внутрішнє тертя, за рахунок якого наріст сходить. У результаті в перетині виходить не просто коло, а коло з накладенням випадкової складової. Отже, дістаємо шорстку поверхню.

У випадку стружки сколювання імовірність утворення наросту мала, тому що стружка-важіль ламається, і високий тиск у зоні різання не виникає. Чистота поверхні вище.

Розмір наросту залежить:

- від товщини стружки (чим більше товщина стружки, тим краще йде зростання наросту і шорсткість поверхні погіршується);

- від швидкості різання (v).

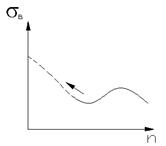

ВОН (ІУН) - імовірність утворення наросту.

При великій швидкості наріст відноситься стружкою, що йде, тому якість поверхні підвищується. Але при великій швидкості обробки інструмент перегрівається і треба використовувати твердосплавні напайки.

Таким чином, для підвищення якості поверхні, останній шар знімається на великій швидкості, але на малу глибину – тонке точіння, фрезерування.

Лекція №17

Дата добавления: 2020-10-14; просмотров: 628;