Типы производства и виды организации производственных

Процессов

В зависимости от потребностей народного хозяйства различные машины изготавливают в разных количествах, определяемых объемом и программой выпуска.

Объем выпуска изделия (объем выпуска) – количество изделий определенного наименования, типоразмера и исполнения, изготовляемых или ремонтируемых объединением, предприятием или его подразделением в течение планируемого интервала. Понятие «объем выпуска» используют при проектировании завода, цеха, технологического процесса и т.д.

Программа выпуска – перечень наименований изготовляемых или ремонтируемых изделий с указанием объема выпуска и сроков выполнения по каждому наименованию.

Объем серии изделий – общее количество изделий определенных наименования, типоразмера и исполнения, изготовляемых или ремонтируемых по выполняемой конструкторской документации. Размер серии во многом зависит от совершенства конструкции машины и степени соответствия ее запросам потребителей. Переход к новой конструкции машины данного типа связан с изменением ее чертежей и номера серии.

Производственная партия – группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени. Понятие о партии может быть распространено и на сборку одинаковых изделий, если они в ограниченном количестве собираются на одном рабочем месте.

Различие объемов выпуска различных машин привело к условному разделению производства.

Единичное производство – это производство, характеризуемое малым объёмом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматривается. При этом считают, что выпуск таких же машин, деталей или заготовок не повторится по неизменным чертежам. Продукция единичного производства - машины, не имеющие широкого применения (опытные образцы машин, тяжелые прессы, крупные гидротурбины, уникальные металлорежущие станки и т.п.).

Серийное производство – производство, характеризуемое изготовлением или ремонтом периодически повторяющимися партиями.

В зависимости от объема выпуска различают мелкосерийное, среднесерийное и крупносерийное производство. Примерами продукции серийного производства могут служить металлорежущие станки, компрессоры, судовые дизели и т. п. выпускаемые периодически повторяющимися партиями.

Массовое производство – производство, характеризуемое большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени, в течение которого на большинстве рабочих мест выполняется одна операция. Для массового производства характерны узкая номенклатура и большой объем выпуска изделий. Продукцией массового производства являются тракторы, автомобили, электродвигатели, холодильники, телевизоры и др.

Отнесение производства к тому или иному типу определяется не только объемом выпуска, но и особенностями самих изделий. Например, изготовление опытных образцов наручных часов в количестве нескольких тысяч штук будет представлять единичное производство, поскольку повторное изготовление этих же часов не предполагается. В то же время изготовление тяжелых прессов при объеме выпуска менее одной штуки в год можно считать серийным производством, если их выпуск по неизменяемым чертежам будет повторяться.

Об условности деления производств на три типа говорит и то, что обычно на одном и том же заводе, а нередко в одном и том же цехе одни изделия изготовляют единицами, другие – периодически повторяющимися партиями, третьи – непрерывно. Следовательно, на одном и том же заводе, и даже в цехе, могут быть совмещены три типа производств. Поэтому отнесение производства завода или цеха к одному из типов обычно делается по преобладающему типу производства.

Производственные процессы делят на два вида: поточный и непоточный.

Поточная организация производства – форма организации производства, характеризуемая расположением средств технологического оснащения в последовательности выполнения операции технологического процесса и специализации рабочих мест. В поточном производстве заготовка по завершении первой операций без задержки передается на вторую операцию, затем – на третью и т.д., а изготовленная деталь сразу же подается на сборку. Таким образом, изготовление деталей и сборка изделий находятся в постоянном движении, причем скорость этого движения подчинена такту выпуска.

При непоточном виде организации производственного процесса движение заготовок, деталей на разных стадиях изготовления прерывается их пролеживанием на рабочих местах или промежуточных складах. Сборку изделий начинают лишь при наличии на складах полных комплектов деталей. В непоточном производстве отсутствует такт выпуска, а производственный процесс регулируется графиком, составленным с учетом плановых сроков и трудоемкости изготовления изделий. Каждый из видов организации производственных процессов имеет свою область применения. Так поточный вид организации производственного процесса присущ массовому производству, непоточный – единичному и мелкосерийному производствам. Принципы поточного вида организации производственных процессов часто используют в крупносерийном производстве при изготовлении заготовок, деталей и машин, близких по своему служебному назначению. Последнее обстоятельство позволяет объединять изделия в группы и вести их изготовление поточными методами с переналадкой оборудования при переходе от изделия одного наименования к изделию другого наименования и переменным тактом выпуска. Такой вид организации производственного процесса получил название переменно-поточного.

Контрольные вопросы

1. Понятие о служебном назначении машины.

2. Что понимают под качеством машины? Перечислить показатели качества машины.

3. Что понимают под качеством машины? Каков ее количественный показатель?

4. Что такое точность?

5. Перечислить показатели требуемой и фактической точности.

Основы базирования

Базирование и базы

В процессе изготовления машины возникают задачи соединения с требуемой точностью двух и большего количества деталей. Такие задачи возникают при сборке и регулировке машины и ее механизмов, при обработке деталей на различных технологических системах, когда заготовку необходимо установить с заданной точностью.

Аналогичные задачи приходится решать при установке режущего инструмента на шпинделе станка, борштанге, резцедержавке или в другом виде приспособления, а также каждый раз, когда необходимо произвести измерение детали или заготовки при помощи любого измерительного инструмента или приспособления. Те же задачи возникают при ремонте машин и их эксплуатации.

Для решения поставленных задач служат основы базирования. Согласно теоретической механике, требуемое положение твердого тела относительно выбранной системы координат достигается наложением геометрических связей.

Связями в теоретической механике называют условия, которые налагают ограничения на положение тела.

Связи обычно осуществляются в виде различных тел, стесняющих свободу движения данного тела.

Независимые перемещения, которое может иметь тело, называют степенями свободы. Абсолютно твердое тело имеет шесть степеней свободы. Для того чтобы предать телу необходимое положение и состояние покоя относительно выбранной системы отсчета, его надо лишить шести степеней свободы, наложив на него шесть двусторонних геометрических связей.

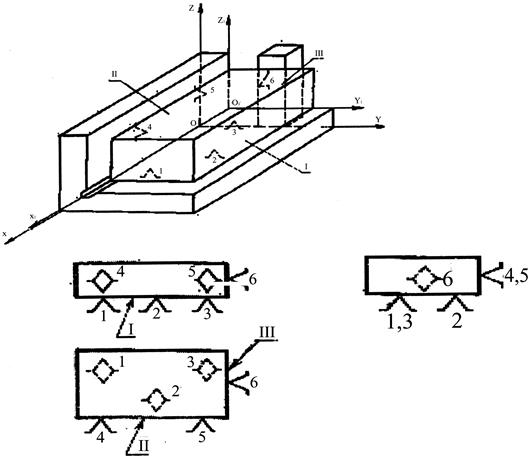

Если избрать в качестве системы отсчета прямоугольную систему координат ОХУZ (рис. 2.1), то при наложении шести геометрических связей 1-6 тело лишится трех перемещений вдоль осей ОХ, ОУ и ОZ и трех поворотов вокруг осей, параллельных им, оставаясь неподвижным в системе ОХУZ.

Каждая из координат лишает твердое тело одной степени свободы. Величина этой координаты должна определять с требуемой точностью расстояние одной из точек твердого тела относительно выбранной координатной плоскости.

Следовательно, положение любой детали, рассматриваемой как абсолютно твердое тело, определяется относительно трех выбранных координатных плоскостей.

Придание заготовке или изделию требуемого положения относительно выбранной системы координат называется базированием.

Придание детали требуемого положения в избранной системе координат осуществляется в реальной ситуации путем соприкосновения ее поверхностей с поверхностями детали или деталей, на которые ее устанавливают или с которыми ее соединяют.

Придание детали требуемого положения в избранной системе координат осуществляется в реальной ситуации путем соприкосновения ее поверхностей с поверхностями детали или деталей, на которые ее устанавливают или с которыми ее соединяют.

Реальные детали машин ограничены поверхностями, имеющими отклонения формы от своего идеального прототипа. Поэтому базируемая деталь может контактировать с деталями, определяющими ее положение лишь на отдельных элементарных площадках, условно считаемых точками контакта.

В общем случае при сопряжении детали по трем поверхностям с деталями, базирующими ее, возникает шесть точек контакта. При этом на контактирующих поверхностях точки контакта распределяются определенным образом.

На рис 2.2 показана деталь типа прямоугольного параллелепипеда, установленная в "угол", образованный базирующими деталями. Шесть точек контакта распределились на поверхностях детали (соответственно и на поверхности детали, на которые она установлена) следующим образом: три точки контакта на нижней поверхности детали, две на боковой поверхности и одна на торцовой поверхности.

Таким образом, наложение на деталь шести геометрических связей и определение ее положения относительно деталей, на которые она установлена, в реальной жизни осуществляется через точки контакта.

Рисунок 2.2 – Сопряжение реальных деталей по трем номинально плоским поверхностям.

Из рассмотренного примера видно, что базирование детали было осуществлено с помощью нескольких ее поверхностей баз.

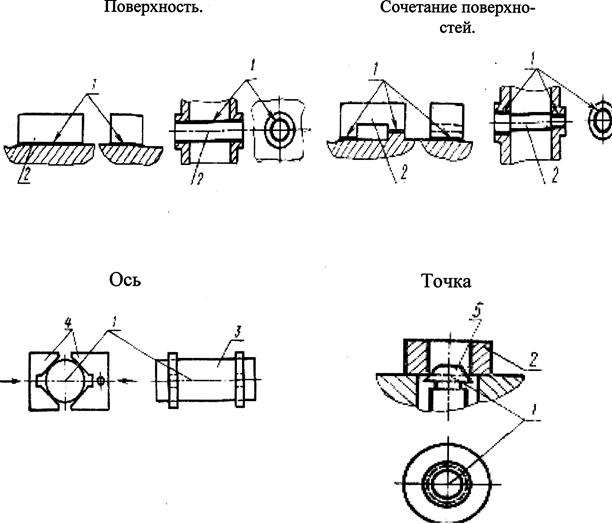

Базой называют поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования (рис. 2.3).

В рассмотренном примере система O1X1Y1Z1 была построена на точках контакта базируемой детали с деталями, на которые она установлена. При идеализации геометрической формы поверхностей баз считается, что контакт деталей происходит полностью по сопрягающимся поверхностям. И тогда за координатные плоскости принимают поверхности баз, а наличие связей, наложенных на них, отображается опорными точками, носящих теоретический характер.

Рисунок 2.3 – Базы

Рисунок 2.3 – Базы

1 – база; 2 – деталь; 3 – заготовка; 4 – губки самоцентрирующих тисков;

5 – центрирующий конус приспособления

Опорная точка – это символ одной из связей заготовки или изделия с выбранной системой координат. Условное изображение опорной точки показано на рисунке 2.4.

Опорная точка – это символ одной из связей заготовки или изделия с выбранной системой координат. Условное изображение опорной точки показано на рисунке 2.4.

Все опорные точки на схеме базирования нумеруют порядковыми номерами, начиная с базы, на которой располагают наибольшее число опорных точек. Число проекций детали на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек. При наложении в какой-либо проекции одной опорной точки на другую, изображают одну точку и около нее проставляют номера совмещенных точек.

На рисунке 2.5 пример, приведенный на рисунке 2.2, дан в другой интерпретации: детали сопрягаются по идеально плоским поверхностям, координатные плоскости системы O1X1Y1Z1 образованы самими базами. Здесь же показана схема базирования устанавливаемой детали.

Схема базирования – схема расположения опорных точек на базах заготовки или изделия

Рисунок 2.5 – Идеализированное представление о сопряжении деталей по плоским поверхностям.

Дата добавления: 2020-10-14; просмотров: 513;