Метод технических измерений

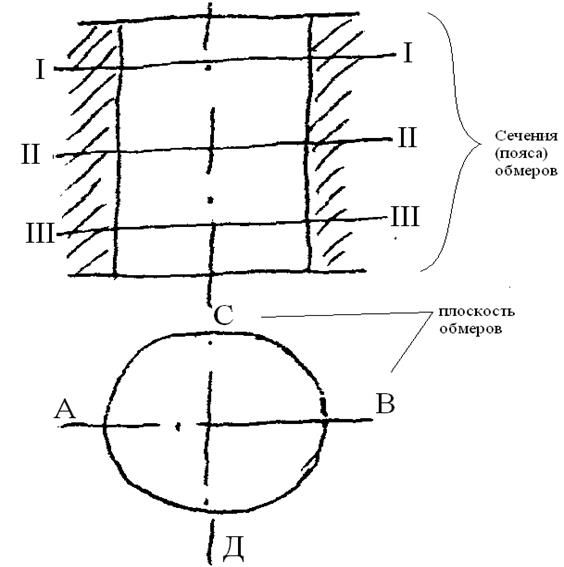

Этот метод служит для дефектации таких деталей как цилиндры, гильзы, поршни, пальцы, кольца, колен вал, подшипники и т.д. При обмере определяют степень и характер износа. При недостаточном износе деталь подвергают ремонту. С помощью обмера определяют величины отклонения фактических размеров от чертежей; определяют зазоры в сопряжениях; неправильность форм, погнутости, скручивание и т.д.

В качестве измерительного инструмента при дефектации деталей КМ применяют линейки, кронциркули, микрометры, микроштихмассы, индикаторы, индикаторные нутромеры, щупы и другие инструменты. Детали обмеряют при 20±10 0С, при этом температура деталей и инструмента должна быть одиноковой. Изиерительные инструменты дают точность измерений от 0,01 до 0,005 мм, что соответствует измерительным приборам 2 и 3-го классов точности.

Результаты обмеров каждой основной детали или узла Км заносят в карты судового или заводского журнала. О степени пригодности деталей судят по нормативам износа.

| Сечение (после обмера) | Наминальный размер | Плоскость | Овальность | Максимал. Износ | |

| АВ | СД | ||||

| I – I | 200+0,045 | 200,05 | 200,03 | 0,02 | |

| II – II | 200,02 | 200,15 | 0,03 | ||

| III – III | 200,06 | 200,12 | 0,06 | ||

| конусность |

Звуковой метод

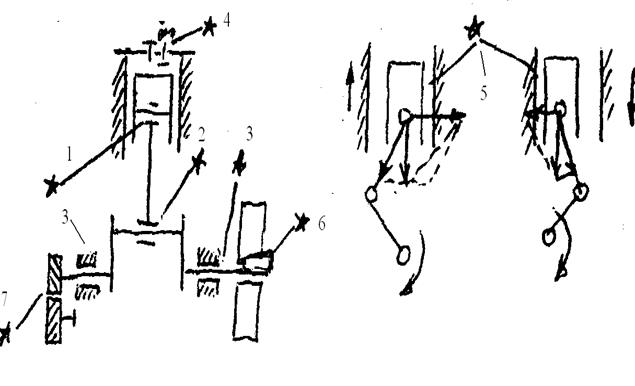

Этот метод используется для определения состояния деталей, находящихся внутри машины. Работа исправной машины всегда сопровождается характерным для нее гулом, состоящим из разнообразных шумов, создаваемых отдельными её частями. Работник, привыкший к этому шуму, услышит всякий посторонний, появившийся посторонний шум или стук, указывающий на появление дефекта. Первая стадия не исправности машины обычно сопровождается слабым шумом или стуком, который может уловить только высококвалифицированный специалист. Поэтому для проверки машины «на слух» используют специальный прибор – стетоскоп.

Примеры возникновения стука в работающем КМ:

1. зазор между пальцем втулкой шатуна принимает разные значения. При повышенном зазоре получается стук

2. при повышенном зазоре происходит стук и в шатунном подшипнике

3. возникает шум и в коренных подшипниках, если зазор превышает норму

4. если слабая буферная пружина, то она может издавать стук. Буферная пружина стучит и при влажном ходе КМ

5. если повышенный зазор между поршнем и стенкой цилиндра, то есть стук

6. маховик может стучать на шпонке, если плохо установлен

7. иногда стучит масляный насос, если шестерни его поставлены так, что зазор мал

8. вибрация возникает при неправильной центровке КМ и элктроматора, или при неправильной постановки на фундамент

Как результат всего этого – образование задиров, трещин – а это все ведет к выходу из строя КМ.

Дефектация основанная на малекулярных свойствах жидкости

Эти методы применяются для выявления поверхностных трещин шатунов, валов, шатунных болтов, крышек цилиндров, картеров, пружин – применяют жидкости, обладающие высокой смачивающей способностью, имеющие небольшую плотность и высокий коэффициент поверхностного натяжения. К капиллярным методам относятся:

1 Керосиновая проба. Очищенную и обезжиренную деталь обрабатывают керосином или опускают на 15-30 минут в ванну с керосином. Затем деталь обдувают сжатым воздухом или обтирают ветошью и сушат. На подсохшую поверхность наносят тонкий слой мелового водного или спиртового раствора, или накрывают суспенцией каолина. После высыхания раствора в местах дефекта появляется желтое пятно. Часто в близи места проверки наносят удары молотком по медной прокладке. Сотрясение способствует выходу керосина, проникающего в трещину. Аналогично производиться и масляная проба.

2 Содовая проба – производится также, но проще в том смысле, что сразу после сушки сода в этих трещинах остается и видна там.

3 Цветная проба – применяют для выявления дефектов деталей из черных и цветных металлов. Этот метод позволяет обнаруживать поверхностные трещины размером до 0,003 мм. В качестве проникающей жидкости используют смесь: 65% керосина, 30% трансформаторного масла, 5% скипидара, добавляя в нее краситель (Судан или жировой оранж) в количестве 5-6 г на 1л смеси. На очищенную поверхность детали кистью наносят раствор или деталь погружают в него. После выдержки 5-10 минут состав смывают с поверхности сильной струей холодной воды или насухо протирают. Затем на поверхность детали распылителем наносят водный раствор каолина. Через 30 минут после сушки становятся видны даже мелкие дефекты в виде красных или оранжевых полос.

Иногда применяют другой состав: 70см3 бензина, 30см3 керосина, 1гр красителя. Затем протирают и сушат, а потом покрывают белой краской: 100 см3 белой нитроэмали, 5 гр окиси цинка, 5 гр густотертых белил и это разводят до чистоты сливок при помощи ацетона. Через 5 минут можно увидеть трещины.

4 Люминиецентная проба – имеет большую чувствительность по сравнению с цветной пробой. Этот метод контроля основан на на свойствах некоторых органических и неорганических веществ. Светиться в течении некоторого времени при облучении их рентгеновскими или ультрафиолетовыми лучами. Для выявления дефекта деталь обезжиривают, затем покрывают люминисцирующим раствором, через 5-10 минут промывают теплой водой и обсушивают теплым воздухом. После этого в темном помещении поверхность детали облучают. Ультрафиолетовые лучи генерируют ртутно-кварцевыми лампами ПРК-4 с с ультрафиолетовым светофильтром УФС-3. этой пробой можно обнаружить дефекты с раскрытием у поверхности до 0,002-0,003 мм.

Дата добавления: 2016-07-22; просмотров: 2267;