Охлаждающие батареи холодильных установок: конструкция, изготовление и монтаж

Охлаждающие батареи (пристенные и потолочные) являются основными теплообменными аппаратами в холодильных системах для охлаждения воздуха в камерах. Их производство зависит от типа хладагента: аммиачные и рассольные батареи собирают на монтажных предприятиях из стальных труб, тогда как готовые фреоновые батареи (из красно-медных труб) поставляются с заводов-изготовителей.

Производство стальных батарей осуществляется в мастерских. Используют оребренные трубы: для аммиачных систем – бесшовные трубы Ø 57×3,5 мм или 38×3 мм; для рассольных – газовые трубы Ø 60×3,5 мм (продольный шов) или электросварные (спиральный шов). Оребрение выполняют мягкой стальной лентой (низкоуглеродистая сталь, холодный прокат) размером 30×1 мм или 46×1 мм. Интегральные ребра навивают с проектируемым шагом, обеспечивая плотное прилегание к трубе и фиксируя электроприхватками по концам и верхней части.

Сборка батарей требует соединения оребренных труб. В коллекторных батареях трубы приваривают к коллекторам. В змеевиковых батареях трубы соединяют «калачами» – изогнутыми на 180° отрезками труб. Сварку производят на поворотных столах с использованием полуавтоматической сварки в среде СО2, что позволяет вести все швы в удобном нижнем положении. После сборки проводят пневматические испытания на герметичность сжатым воздухом под давлением 15,7×10⁵ Па (погружение в ванну с водой). Выявленные дефекты устраняют, концы труб закрывают пробками или фланцами, после чего батареи грунтуют (железный или свинцовый сурик) и окрашивают алюминиевой краской. Стандартом с 1972 года предусмотрены горячеоцинкованные секции из труб Ø 38×3 мм, объединяющие 4-6 труб.

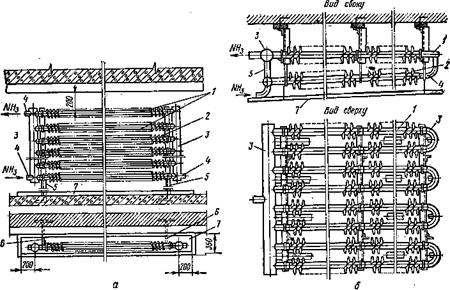

Монтаж батарей зависит от типа размещения (Рисунок 7.3):

1. Пристенные батареи: Крепят к стенам холодильных камер с помощью кронштейнов, заделанных в кирпичную или бетонную кладку. Вертикальность контролируют отвесом по стальным стойкам батареи (1 – труба, 2 – ребра, 3 – коллектор/калач, 4 – штуцер, 5 – стойка, 6 – кронштейн, 7 – поддон).

2. Потолочные батареи: Размещают на расстоянии 400-500 мм от перекрытия. Крепление осуществляют к закладным деталям перекрытия через специальные металлоконструкции или с помощью тяг, пропущенных через перекрытие.

Рисунок 7.3. Монтаж: а) пристенныая батарея, б) потолочные батарея: 1 – труба, 2 – металл. Рёбра, 3 – коллектор (калач), 4 – штуцер, 5 – стойка стальная, 6 – кронштейн, 7 – поддон

Переохладители – аппараты для дополнительного охлаждения жидкого хладагента перед подачей в испаритель. В аммиачных установках их собирают аналогично батареям из горизонтальных двухтрубных элементов (жидкий аммиак сверху в межтрубное пространство, вода снизу в трубы). Установка отдельного переохладителя целесообразна на крупных аммиачных установках, особенно с оросительными конденсаторами. Во фреоновых установках функцию переохладителей выполняют специальные теплообменники, необходимые также для перегрева пара, поступающего из испарителя в компрессор. Конструкция теплообменника определяет особенности его монтажа в системе.

Дата добавления: 2016-07-22; просмотров: 2842;