Положения оборудования на судне.

Определяется в основном тремя способами:

1.с помощью осевых рисок на машине или аппарате и фундаменте;

2.с помощью торцов полок фундамента и рамы или лап машины;

3.с помощью отверстий в полках фундамента и машины.

Рассмотрим эти способы.

1. Способ использования осевых рисок на машине или аппарате и фундаменте дает минимальные погрешности в положении устанавливаемого оборудования (см. ранее ).

2.Способ использования торцов полок фундамента и рамы или лап машины – применяют в тех случаях, когда устанавливаемое оборудование не имеет осевых рисок, вынесенных на раму. Суммарное смещение может составить до 10 мм.

3.Способ использования отверстий в полках фундамента и машины применяют в том случае, если имеется заранее подготовленный шаблон или кондуктор, который имитирует опорную поверхность устанавливаемого оборудования. При этом в качестве ориентирующих элементов используют отверстия для болтов в фундаменте и механизме.

Совмещение отверстий «в» ограничивает перемещение механизма по осям XиY, а вращение вокруг оси Z ограничивают совмещением отверстий г. Величина погрешности установки механизма зависит от точности и способа базирования шаблона.

Погрешность установки оборудования по этому способу не превышает погрешности установки по рискам. Но не все устанавливаемое оборудование поступает с заводов–изготовителей с рисками. Отсутствие таких рисок приводит к значительным отклонениям положения аппарата от заданных координат и к дополнительным работам при монтаже.

Этап IV. Изготовление и установка компенсирующих звеньев.

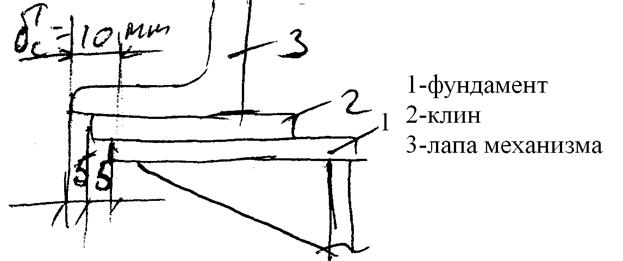

Компенсирующим звеном называют прокладки, клинья или амортизаторы, на которых выполняют монтаж оборудования холодильных установок на судне. Клинья, прокладки или амортизаторы предназначены обеспечивать надежное крепление оборудования с минимальной затратой труда. Материал компенсирующего звена должен быть таким, чтобы он не изменял свои механические характеристики и форму от нагрузки оборудования при различных температурных режимах и при длительной эксплуатации. Размеры прокладок выбирают, исходя из удельного напряжения массы оборудования q1 и усилия затяжки фундаментных болтов q2. При расчете размеров прокладок вначале задаются числом и площадью прокладок, а затем проверяют их на механическое напряжение по формулам:

От массы оборудования

где q1, q2 – механическое напряжение от оборудования и от затяжки

G – масса оборудования

N – число прокладок

F – площадь прокладки

Pзат – сила затягивания болта,

Fб – площадь поперечного сечения болта, м2

sзат – напряжение от затягивания болта, мПа

sзат (0,6-0,8)sтек

sтек – предел текучести материала болта

Суммарное механическое напряжении не должно превышать допускаемой величины, которая зависит от материала лап оборудования.

q = q1 + q2 £ [qдоп]

По типу и материалу компенсирующие звенья делятся на: 1) неметаллические; 2) металлические; 3) резиновые и пружинные амортизаторы.

Неметаллические колпенкрующие звенья – это пластмассовые и деревянные прокладки.

Пластмассовые прокладки – наиболее технологичный тип прокладок (обычно на основе ЭД – 5 и бакелиты БКД).

Деревянные прокладки применяются для нецентрируемого оборудования холодильных установок. Их изготавливают из твердых пород дерева (дуб, ясень), предварительно 2-3 часа проваренных в олифе. Деревянные прокладки пригоняют к фундаменту путем острожки – зазор должен быть не более 1,5 мм. Пригнанные прокладки прижимают фундаментными болтами – зазор между прокладкой и лапой аппарата не должен быть более 0,05 мм.

Металлические компенсирующие звенья изготавливают из углеродистой стали СТ 3, СТ 3с. Ширина прокладки не должна превышать ширины полки фундамента. Качество сопряжения прокладок с опорными поверхностями оборудования и фундамента проверяют при незакрепленных фундаментных болтах. Прилегание прокладки считаются удовлетворительными, если щуп толщиной 0,05 мм не проходит на 2/3 периметра сопрягаемых поверхностей. На остальной части периметра равномерно распределенные зазоры не должны превышать 0,1 мм.

По конструкции металлические прокладки бывают: 1)сферические самоустанавливающиеся; 2) клиновые регулируемые; 3)прямоугольные наборные; 4) клинья пригоняемые.

1)Сферические прокладки широко применяют при монтаже оборудования.

2)Клиновые регулируемые – состоят из двух дисков сопрягаемыми плоскими поверхностями с уклоном 1:20. Положение их регулируется за счет поворота и сдвига верхнего диска по нижнему. При повороте изменяется уклон, а при сдвиге – высота прокладки. Эти прокладки наиболее технологичны.

3)Прокладки прямоугольны наборные – состоят из пластин, которые подбирают при монтаже вспомогательного нецентрируемого оборудования (маслосборники, маслоотделители отделитель жидкости и. т. д.).

4)Компенсирующие звенья – амортизаторы применяют в таких узлах, где необходима звукоизолирующая и противоударная защита механизмов. Бывают резиновые и пружинные. Последние применяются в основном в малых холодильных установках для установки компрессоров.

Этап V. Крепление оборудования на фундаменте

Состоит из следующих операций: 1) сверление отверстий в полках фундамента; 2) подрезки отверстий в фундаментах; 3) развертывания отверстий и установка призонных болтов (штифтов) 4) затягивание болтов.

Разница в диаметрах отверстий в фундаментах и стержней болтов определяется типом машины и требованиям нормали

| Наружный dн. и фундамент болта | Номинальный диаметр отверстия фундамента dф | ||

| Нецентрируемый | центрируемый | Особой точности центрируемого | |

| 16,2 | 16,25 18,5 30,5 |

Холодильные компрессоры и аппараты крепят с помощью простых фундаментных болтов из углеродистой стали марки Ст20 и гаек сталь Y5. При креплении с повышенной прочностью холодильных машин к фундаментам применяют фундаментные болты из легированной стали 40X или нержавеющей стали 1X18Н9Т.

Для большей неподвижности применяют призонные болты Однако, установлено, что на неподвижность большое влияние оказывает не конструкция болтов, а сила трения, возникающая при их затяжке. Поэтому чаще вместо призонных болтов ставят штифты.

Сверление отверстий в полках фундамента. Распространенным методом является сверление отверстий с помощью шаблонов, смежных с опорных поверхностей машины или аппарата, т.к. положения отверстий в фундаменте должно соответствовать положению отверстий опорной поверхности агрегата. Более простым является метод сверления отверстий в фундаменте в цехе, еще до установки его на судно.

Подрезка отверстий в фундаментах – необходимо для плотного прилегания головки и гайки фундаментного болта к фундаментной плите аппарата. Для этого применяют облицовочную зенковку, которая обеспечивает высокую точность сверлений и перпендикулярность подрезаемой поверхности к оси отверстия.

1) Развертывание отверстий под призонные болты (по второму классу точности).

2) Установку призонных болтов – запрессовкой или охлаждением до температуры ниже -1000С.

3) Затягивание фундаментных болтов – равномерно по диагонали, с определенным усилием растягивающего болт не более 0,8 sт.

Усилия затягивания измеряют динамометрическими ключами или по углу поворота гайки.

4) заземление оборудования холодильных установок (компрессоры, насосы, вентиляторы) производят на корпус судна.

Этап VI. Контроль качества монтажа.

При монтаже возникают неточности, причиной которых являются:

1. отклонения в определении положения машин и аппарата в реф. отделении.

2. деформация корпуса судна.

Общие монтажные базы, по которым ориентируется оборудование, нестабильны из-за значительных отклонений базовых конструкций корпуса от заданного положения. Вследствие этого, даже на судах одного проекта наблюдается различное расположение оборудования. Величина этих отклонений изменяется в период постройки судна и на различных этапах монтажа. Другие отклонения в монтаже возникают в период погрузочных или монтажных операций или спуска судна на воду.

Поэтому в период монтажа осуществляется контроль его качества, которое делится на 1) пооперационный; 2) окончательный.

В пооперационный контроль входят 1) проверка качества обработки фундамента; 2) плотности пригонки компенсирующих звеньев; 3) постановки болтов и другие операции, которые нельзя проверить после окончательной установки машины и аппарата.

При определении качества окончательного монтажа проверяют 1) правильное положение машин и аппаратов на судне; 2) соответствие крепления механизма к фундаменту требованиям чертежа; 3) отсутствие деформаций оборудования в статическом состоянии; 4) уровень вибрации машины в действии. Проверку проводят при полном монтаже холодильной установки в период швартовых и ходовых испытаний судна.

Методы контроля монтажа должны быть технологичными. Контроль качества монтажа бывает без разборки агрегата и с разборкой его.

Дата добавления: 2016-07-22; просмотров: 4217;