Механические свойства материалов

Основными механическими свойствами материалов являются прочность, пластичность, упругость, твердость.

Прочностью называется свойство материала выдерживать нагрузки не разрушаясь.

Пластичность — это свойство материала давать остаточную деформацию.

Упругость — это способность материала восстанавливать свои первоначальные размеры и форму после прекращения действия нагрузок.

Твердостью называется свойство материала оказывать сопротивление проникновению в него другого, более твердого тела.

Для определения значений параметров, характеризующих свойства материалов, проводят механические испытания. Испытания на статическое растяжение являются основным видом механических испытаний материалов, позволяющим определить их прочностные и пластические характеристики Данные, получаемые при этих испытаниях, широко используются при расчетах конструкций современных машин и устройств, а также в технологических расчетах, связанных с назначением режимов обработки конс1-рукционных материалов.

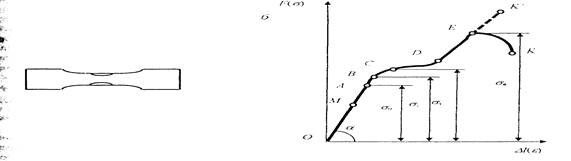

Для испытаний на растяжение используют цилиндрические или плоские образцы определенной формы (рис. 3.5, а). На специальной лабораторной машине образцы подвергают постепенному растяжению, автоматически регистрируя нагрузку F, абсолютное удлинение Dlи записывая диаграмму (график) в координатах F Dl(рис. 3.5 б). Для определения численных значений механических характеристик материала испытуемого образца используют условную диаграмму «напряжение — деформация», построенную в относительных координатах: s= F/S и e = Dl/l, где S и l начальные площадь поперечного сечения образца и его длина.

Рис 3.5

Для большинства металлических материалов характерны следующие цветки диаграммы растяжения (рис. 3.5. б):

- на участке ОА удлинение Dlпропорционально растягивающей нагрузке F т. е. выполняется закон Гука. Если эту нагрузку снять, то удлинение Dl полностью исчезнет. Напряжение snсоответствующее крайней точке А участка диаграммы, называется пределом пропорциональности;

- на участке АВ диаграмма растяжения становится криволинейной. Однако точки В деформации остаются упругими. Напряжение sу, соответствующее точке В, называется пределом упругости:

- на участке ВС наблюдается пластическая деформация и, начиная с точки С, материал образца начинает «течь», т. е. удлинение Dlрастет без увеличения нагрузки F. Напряжение sr, соответствующее точке С диаграммы, характеризует пластические свойства материала и называется пределом текучести. Пологий участок СD диаграммы растяжения еще называют «площадкой текучести». Некоторые металлы (бронза, специальные стали и др.) не имеют явно выраженной зоны текучести. Для таких материалов за sг принимают напряжение при остаточном относительном удлинении, равном 0,2 %, e = (Dl /l)*100% = 0,2%.

В результате пластической деформации происходит перестройка кристаллической решетки материала образца, что приводит к его упрочнению. Явление упрочнения материала при пластическом деформировании называется наклепом. Оно широко используется в качестве технологического способа упрочнения различных деталей;

- на участке ОЕ происходит упругая деформация упрочненного материала по закону, отличающемуся от закона Гука. Наибольшее напряжение sв в материале образца, соответствующее точке Е диаграммы, называется пределом прочности, или временным сопротивлением. При достижении этого напряжения в образце возникает суженная зона (шейка), поэтому дальнейшая деформация протекает при уменьшающейся нагрузке Е. Учитывая, что в зоне сужения происходит уменьшение площади поперечного сечения образца, истинная диаграмма напряжений, в которой отражена зависимость между деформацией e и действительным напряжением в образце s =F/S (где S — площадь сечения образца в зоне шейки), показана на рис. 3.5 bштриховой линией EК.

Используя диаграмму растяжения, можно определить значение модуль» упругости первого рода Е материала образца. Для этого возьмем на участке ОА диаграммы, где выполняется закон Гука, точку M. Относительную деформацию и напряжение для этой точки обозначим соответственно eми sм. Так как sм = Еeм Это уравнение прямой в системе координат s - e : здесь Е — угловой коэффициент, численно равный тангенсу угла наклона линейного участка диаграммы растяжения к оси относительной деформации e. Следовательно. Е = tga, что является выражением геометрического смысла модуля упругости первого рода при деформации растяжения (сжатия).

Твердость материала тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износоустойчивость и является важной характеристикой металла. Часто по измеренной твёрдости металла судят о его способности сопротивляться износу, например, чем тверже сталь, тем меньше она изнашивается, и наоборот.

Имеется несколько методов определения твердости материалов, которые основаны на анализе результатов внедрения индентора определенной формы в поверхность образца из исследуемого материала. Наиболее распространенными методами измерения твердости являются:

- метод Бринелля;

- метод Виккерса;

- метод Роквелла.

Метод Бринелля заключается в том, что шарик из закаленной стали под действием нагрузки Е вдавливается в зачищенную поверхность образца. Число единиц твердости по Бринеллю (НВ) рассчитывается как частное от деления нагрузки, при которой происходит вдавливание, на площадь поверхности опечатка в образце, измеренную после снятия нагрузки. Поверхность образца подготавливается к испытанию (на станке или напильником) в виде плоскости с чистотой обработки, обеспечивающей хорошую видимость краев отпечатка в микроскопе.

Твердость по методу Виккерса измеряется при помощи четырехгранной пирамиды стандартных размеров, вдавливаемой в испытуемый образец под действием нагрузки F в течение определенного времени.

Число твердости определяется как частное от деления стандартной нагрузки F на площадь S боковой поверхности пирамидального отпечатка, диагональ основания которого измеряется после удаления нагрузки, а углы при вершине отпечатка условно принимаются равными углам при вершине пирамидального наконечника (индентора).

Числа твердости по Виккерсу (НV) и по Бринеллю (НВ) имеют одинаковую размерность и для материалов твердостью до 450 НВ практически совпадают.

Измерение твердости по методу Роквелла производится вдавливанием стандартного алмазного конуса или стального стандартного шарика в образец под действием двух нагрузок: предварительной Fo общей, равной сумме нагрузок: предварительной Fо и основной F..

Число твердости по Роквеллу является условной величиной и определяемся разностью глубин, на которые перемещается наконечник под действием последовательно приложенных предварительной и общей нагрузок.

В зависимости от исследуемого материала твердость может определяться по одной из трех шкал: А, В или С. При измерении твердости по шкалам А и С в качестве наконечника применяется тщательно отполированный алмазный конус.

При измерении твердости по шкале В в качестве индентора применяется термически обработанный стальной шарик диаметром 1,588 мм, имеющий твердость 850 НV.

В зависимости от того, применяют шарик или алмазный конус, и в зависимости от величины нагрузки, при которой проводят испытание, число твердости определяют по шкале А, В или С. От обозначения выбранной шкалы зависит и обозначение твердости: НRА, НR.В или HRС.

Дата добавления: 2020-10-14; просмотров: 600;