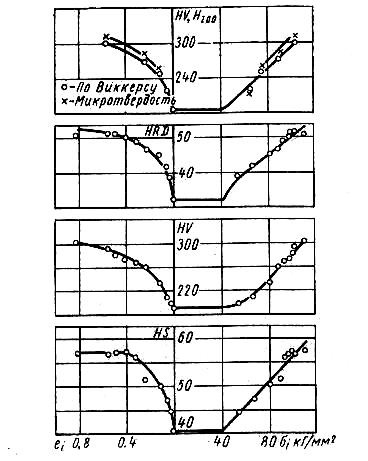

ИЗМЕНЕНИЕ ТВЕРДОСТИ ДЕФОРМИРУЕМОГО МЕТАЛЛА.

Из многочисленных видов испытаний на твердость нас в дальнейшем будут интересовать только способы, результат испытания по которым чувствителен к пластической деформации упрочняющегося материала. Среди них оказываются наиболее распространенные методы — Бринелля, Роквелла, Виккерса, Шора, метод измерения микротвердости.

За меру твердости по Бринеллю принимается отношение усилия вдавливания Р к условной площади отпечатка, вычисляемой в предположении, что отпечаток совпадает с поверхностью вдавливаемого шарика диаметром D:

, (6.1)

, (6.1)

где d — диаметр отпечатка.

При различных усилиях вдавливания форма отпечатка не сохраняет геометрическое подобие, поэтому число твердости по Бринеллю зависит от величины нагрузки при прочих одинаковых условиях испытания. Однако графики этой зависимости имеют затяжной максимум. Величину нагрузки и диаметр шарика выбирают таким образом, чтобы условия испытания соответствовали участку кривой, на котором твердость практически не зависит от нагрузки. По ГОСТу 9012—59 диаметр отпечатка для этого должен удовлетворять условию:

0,2 D < d < 0,6 D. (6.2)

Результат шариковой пробы заметно зависит и от выдержки под нагрузкой, поэтому нормы выдержки стандартизованы. В силу значительного влияния условий на результат испытания обозначение НВ часто дополняется индексом, указывающим условия испытания — диаметр шарика, нагрузку и продолжительность выдержки.

Чтобы на результат измерения не повлияли свойства твердой подкладки, наклеп от соседних отпечатков, а также близость края образца, необходимо выполнять следующие условия:

1. Толщина образца а должна быть не менее десятикратной глубины отпечатка:

.

.

2. Расстояние от центра отпечатка до края образца должно быть не менее 2,5d, а расстояние между центрами двух соседних отпечатков — не менее 4d. У мягких металлов с НВ < 35 указанные расстояния должны быть не менее соответственно 3d и 6d.

Поверхность испытуемого образца должна быть чисто зашлифована на плоскость. Диаметр отпечатка следует измерять обычно с помощью отсчетных микроскопов с точностью ±0,01 мм.

Значительные размеры отпечатков позволяют измерять твердость с большой точностью. Поэтому способ Бринелля незаменим при изучении вопросов, связанных с обоснованием метода исследования пластической деформации измерением твердости, и процессов деформирования, при которых размеры пластической области достаточно велики.

Твердость по Роквеллухарактеризуется условно числом, уменьшающимся с увеличением глубины вдавливания индентора (алмазного конуса или стального шарика) под заданной нагрузкой.

При измерении твердости индентор внедряется в испытуемое тело под действием предварительной силы в 10 кГ на глубину h0. Затем прилагается основная нагрузка. После снятия основной нагрузки измеряется глубина внедрения наконечника h.

Числа твердости по Роквеллу HR выражаются по формулам:

при измерении алмазным конусом

; (6.3)

; (6.3)

при измерении шариком

(6.4)

(6.4)

В табл. 6.1 приведены условия стандартного определения твердости HR по ГОСТу 9013—59.

Таблица 6.1

Определение твердости по Роквеллу согласно ГОСТу 9013—59

| Обозначения | Вид наконечника | Нагрузка в кГ | Пределы изменения | |

| шкалы | чисел твердости | |||

| В | HRB | Стальной шарик | 25—100 | |

| с | HRC | Алмазный конус Алмазный | 20—67 | |

| А | HRA | Алмазный конус конус | 70—85 |

Все более широкое применение находят испытания твердости по Роквеллу под пониженными нагрузками (15—45 кГ).

Для уменьшения погрешности эксперимента поверхность испытуемого образца должна быть плоской и чисто отшлифованной, толщина его должна быть не менее восьмикратной глубины отпечатка. Расстояние центров отпечатка друг от друга и от края образца должно быть не менее 3 мм.

Недостатком способа является невысокая стабильность результатов измерений.

Удобным для изучения пластической деформации является и метод измерения твердости алмазной пирамидой(по Виккерсу). В испытуемый образец под действием силы Р внедряется четырехгранная пирамида, имеющая квадратное основание и угол между противоположными гранями у вершины, равный 136°. После удаления нагрузки измеряется диагональ отпечатка d. Число твердости по пирамиде (НV) определяется как частное от деления нагрузки на площадь боковой поверхности отпечатка:

.(6.5)

.(6.5)

По ГОСТу 2999—59 нагрузки стандартизованы: 5, .10, 20, 30, 50 и 100 кГ. Для получения наиболее точных результатов нагрузка должна быть возможно большей.

По ГОСТу 2999—59 нагрузки стандартизованы: 5, .10, 20, 30, 50 и 100 кГ. Для получения наиболее точных результатов нагрузка должна быть возможно большей.

Одним из достоинств этого метода являются сравнительно небольшие размеры пластической зоны вокруг от

Одним из достоинств этого метода являются сравнительно небольшие размеры пластической зоны вокруг от

печатка. Это позволяет производить большое количество измерений на небольших моделях.

печатка. Это позволяет производить большое количество измерений на небольших моделях.

Поверхность испытуемого образца должна быть блестящей и иметь класс чистоты не ниже 10. Минимальная толщина образца должна быть больше диагонали отпечатка в 1,2 раза при испытании стали и в 1,5 раза при испытании цветных металлов. Расстояние между центрами отпечатков и до края образца следует выбирать не меньшим 2,5 длин диагонали.

Рассмотренные методы измерения макротвердости позволяют оценить среднестатистические свойства испытуемого металла. Необходимость определения свойств микроструктурных составляющих, поверхностных слоев, изучения явлений, связанных с трением и износом, привела к развитию методов испытания на микротвердость. По ГОСТу 9450—60 микротвердость измеряют путем внедрения алмазной пирамиды с углом у вершины 136° под нагрузками 5, 10, 20, 50, 100, 200 и 500 Г. Число твердости определяется по формуле (6.5) и обозначается буквой Н с указанием в индексе величины нагрузки в граммах.

При исследовании пластической деформации по микротвердости оценивается макронеоднородность. Поэтому размер диагонали отпечатка при испытании структурно неоднородного материала должен существенно превосходить размеры отдельных структурных составляющих. Толщина испытуемого образца должна быть не менее полутора длин d диагонали отпечатка, расстояние от центра до края образца и между центрами отдельных отпечатков — не менее 2d. Испытуемая поверхность полируется.

Большая трудоемкость обработки поверхности испытуемых образцов, жесткие требования к степени однородности свойств материала и ограничение размеров отдельных структурных составляющих — все это затрудняет исследование напряженно-деформированного состояния в пластической области измерением микротвердости и делает его целесообразным лишь в случае необходимости. Эта необходимость возникает при малых размерах пластической области и большом градиенте изменения напряжений и деформаций. Примером такого процесса является резание металлов.

Чувствительной к пластической деформации является и твердость по Шору. При измерениях по Шору за критерий твердости принимают высоту упругого отскока шарика — чем выше отскок, тем тверже материал. Твердость HS повышается с уменьшением модуля упругости и ростом предела текучести. С последним и связано ее изменение при пластической деформации упрочняющегося материала.

Рис. 6.1. Изменение твердости при пластической деформации

Стали ШХ15.

Испытываемые этим методом образцы должны быть достаточно массивны или жестко закреплены на столике прибора. Поверхность образцов шлифуется.

Испытание нетрудоемкое, размеры пластической области незначительны, однако результаты измерений не являются стабильными.

Дата добавления: 2016-07-22; просмотров: 2719;