Вспомогательные устройства и элементы

К вспомогательным устройствам и элементам относятся пово- ротные и делительные устройства с дисками и фиксаторами ГОСТ 13160-67 и 13162-67 (для деления окружности на заданное число час- тей); выталкивающие устройства; подъемные механизмы; быстродей- ствующие защелки; тормозные устройства; шпильки; сухари; рукоятки с шаровой головкой (ГОСТ 3055-69); рукоятки звездообразные (ГОСТ 4742-68); ручки фасонные; пресс-масленки (ГОСТ19683-74); махович- ки, крепежные и другие детали.

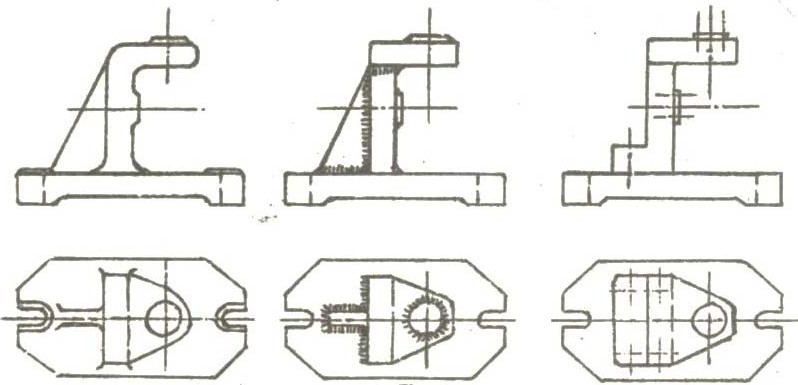

Корпуса приспособлений служат для монтажа всех элементов и установки приспособления на оборудование. К корпусам предъяв- ляются следующие требования. Они должны обладать необходимой прочностью, жесткостью, износо- и виброустойчивостью, надежностью и долговечностью. Корпуса переналаживаемых приспособлений должны допускать быструю реализацию новых компоновок. Их изго- товляют цельными (литыми из чугуна и сплавов цветных металлов) и сборными путем сварки или сборки из элементов (рис. 9.2).

Сборные корпуса технологичнее и дешевле, но обладают пони- женной жесткостью, для повышения которой применяют полости, ок- на, ребра жесткости и пр. Для изготовления сборных корпусов приме- няют плиты по ГОСТ 12947-67 и ГОСТ 12948-67; коробки – ГОСТ 12949-67; швеллеры – ГОСТ 8240-89; тавры – ГОСТ 8239-89 и ГОСТ

4081-69; фланцы переходные – ГОСТ 4082-69; стойки –ГОСТ 4589-69 и ГОСТ 4950-69; угольники – ГОСТ 12952-67; ребра – ГОСТ 12955-67... ГОСТ 12960-67 и др.

Для установки и закрепления корпусов приспособлений на обо- рудовании плиты корпусов имеют пазы или ушки с пазами для кре-

пежных болтов с квадратными или прямоугольными головками, вво- димые в Т-образные пазы стола оборудования. Быстрая и точная ус- тановка приспособления на столе станка обеспечивается с помощью направляющих шпонок, вводимых в Т-образный паз.

а б в

Рис. 9.2. Варианты конструкций корпуса: а – литой, б – сварной, в – сборный

Проектирование приспособлений включает ряд последователь- ных этапов.

1. Изучение чертежа изделия, содержания и структуры техноло- гической операции; разработка схемы базирования (рис. 9.1) и закре- пления изделия; разработка схемы наладки, изучение характеристик станка, на котором планируется обработка; выбор способа подвода режущего инструмента, охлаждающей жидкости.

2. Выбор механизированных средств установки изделия (при массе >20 кг).

3. Учет типа производства, положения рабочего относительно оборудования и приспособления, размера партии изделий и пр. Ана- лизируя чертеж обрабатываемой детали, выделяют поверхности, об- рабатываемые в проектируемом приспособлении, технологические базы, поверхности под зажимные элементы; изучают форму, размеры, координаты взаимного расположения поверхностей (осей), требова- ния к точности и шероховатости обработки.

4. Обзор и анализ существующих конструкций, используемых для аналогичных работ; уточнение схемы базирования и закрепления; расчет сил резания и зажима, выбор места приложения силы зажима; определение и выбор типа и размеров установочных элементов, их числа и взаимного положения; выбор типа зажимного устройства, его привода и определение параметров с учетом заданного времени на установку, закрепление и снятие изделия после обработки.

5. Выбор и определение типа и размеров элементов для на- правления и контроля положения режущего инструмента.

6. Выбор конструкции и размеров вспомогательных устройств.

7. Эскизная разработка вариантов общего вида приспособления последовательным вычерчиванием его элементов (установочных, за- жимных, направляющих для инструмента, вспомогательных) вокруг контура детали, нанесенного в трех проекциях посредине листа соот- ветствующего формата. Вычерчивание корпуса приспособления, объ- единяющего все элементы конструкции.

8. Уточнение и отработка выбранного варианта конструкции при- способления, размеров деталей, допусков соединений, пространст- венного расположения поверхностей и осей. Составление кинемати- ческой, электрической, пневматической и т.п. схем в соответствии с требованиями стандартов ЕСКД (см. [12]).

9. Выполнение необходимых расчетов (силовых, прочности и жесткости элементов, точности обработки детали на данном приспо- соблении и др.). Графическое оформление общих видов (сборочных) конструкции приспособления (ЕСКД ГОСТ 2.109, ГОСТ 2.119, ГОСТ

2.120 и др.).

10. Окончательная отработка конструкции, графическое оформ- ление рабочих чертежей общих видов или сборочных чертежей (об- щие положения и правила, а также указанные ГОСТы).

11. Выполнение технико-экономических расчетов целесообраз- ности и эффективности применения (модернизации, замены) приспо- собления.

Повышение износостойкости установочных элементов достига- ется применением углеродистых и легированных сталей (У7, У8, У10.65 Г и др.) с закалкой до твердости HRC 56...61 или конструкцион- ных сталей (20, 20Х, I5XH и др.) с цементацией и закалкой до той же твердости. Чаще установочные элементы армируют твердым сплавом и др. материалами. При выборе этих элементов рекомендуются сле- дующие предельные нагрузки: на опоры со сферической головкой диаметром 10 мм – 2 кН; 16 мм – 5 кН; 25 мм – 12 кН; 40 мм – 30 кН; для опор с рифленой поверхностью допускают нагрузки, в 2 раза большие; для опор с плоской поверхностью и опорных пластин допус- каемое давление – 40 МПа.

Структура разборочных работ включает в себя основные и вспомогательные элементы. Основные элементы занимают наиболь- ший удельный вес в разборочном процессе, – это операции разборки резьбовых и прессовых соединений. Вспомогательные элементы – это перемещение, установка и крепление разбираемых изделий и аг-

регатов. Доля времени, затрачиваемая на производство вспомога- тельных элементов, достаточно значительна и является резервом снижения трудоемкости разборочных работ. Большое внимание при организации разборочных работ следует уделять вопросам механиза- ции транспортных операций по передаче изделий с поста на пост.

Передвигать автомобили в процессе разборки рационально кон- вейерами непрерывного действия, агрегаты к постам подразборки до- пустимо перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали – напольными транс- портерами, рольгангами и склизами.

Рольганги бывают следующих типов: гравитационные, при- водные; наклонные, поворотные; подающие; столы с шариковыми опорами; гибкие гравитационные.

В гравитационных (неприводных) рольгангах ролики свободно вращаются под действием силы тяжести перемещаемого груза. Гра- витационные рольганги часто устанавливают под некоторым углом для самостоятельного перемещения груза. В приводных рольгангах ролики имеют групповой привод от привода (мотор-редуктора). При- водные рольганги применяют для обеспечения постоянной скорости движения грузов, перемещения их в строго горизонтальной плоскости, опущения или подъема под небольшим углом. При необходимости, рольганговая линия может включать в себя криволинейные и откид- ные секции рольгангов, поворотные круги, стрелочные переводы и т.д. Гибкие гравитационные рольганги предназначены для переме- щения упакованных грузов. Особенностью конструкции является рас- тягиваемая наподобие гармошки рама, позволяющая менять длину рольганга и траекторию движения груза, включая возможность менять

траекторию по вертикали и по горизонтали.

Для снижения непроизводительных затрат рабочего времени, роста культуры производства, производительности труда и целесооб- разного применения полезной производственной площади ремонтных предприятий на рабочих местах разборки рационально устройство технологических потолков.

Технологический потолок – пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места либо располагается над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, при- способления и оснастка для осуществлении операций, а также грузо- подъемные средства для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны.

В состав технологического потолка для разборочных работ вхо- дят: несущая конструкция, траверса, одно- или двухрельсовый под-

весной путь с электроталью или кран-балка, разводка гидро-, пневмо- приводов и электрокабелей, подвески для механизированного инст- румента, осветительная арматура и др.

По конструкции подвески делятся на эластичные и жесткие. Же- сткую подвеску используют при применении механизированных инст- рументов, развивающих крутящий момент, равный 120…220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, высвобождает руки рабочего для осуществления дальнейших работ. Подвеска не га- сит реактивный момент, поэтому используется для инструментов не- большой мощности. На таких подвесках часто предусматривают уст- ройства и приспособления для автоматического выключения тока при подъеме инструмента. В качестве эластичной подвески применяют балансиры (пружинные, гидравлические, электромагнитные и др.).

Шарнирно-балансирные манипуляторы с ручным управлением – универсальное средство механизации рабочих мест разборки. Это многозвенный механизм с приводами в каждом суставе, удерживаю- щий груз в равновесии.

Все многообразие нестандартизованного оборудования рас- смотреть здесь не представляется возможным, поэтому ограничимся принципами проектирования такого оборудования и расчетом элемен- тов стержневых конструкций, используемых в подъемно-транспортном оборудовании.

Одним из наиболее распространенных видов таких систем яв- ляются фермы мостовых, стреловых и строительных башенных кра- нов, остовы бункеров и опорно-несущих конструкций механизмов и оборудования машин для строительства дорожных покрытий и пред- приятий строительной индустрии.

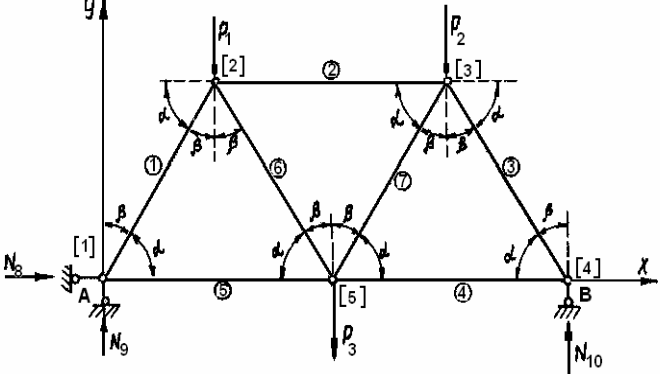

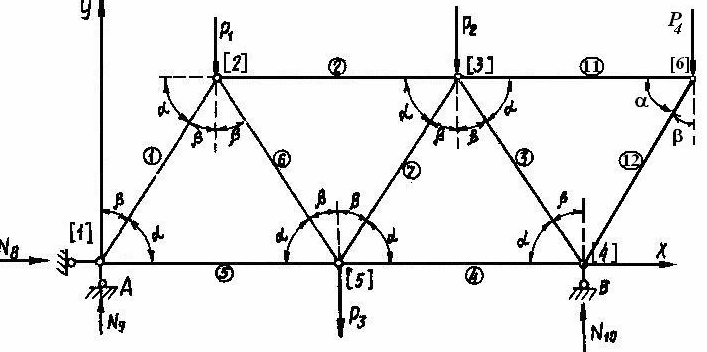

Широкое внедрение ЭВМ в инженерное дело обязывает конст- рукторов и расчетчиков разрабатывать методы расчета, поддающиеся программированию. В МАДИ разработана и составлена программа для вычисления усилий элементов в стержнях конструкций с исполь- зованием ПМ Math Cad для двух ферм, состоящих из 10 и 12 узлов (рис. 9.3) [25].

Используя программный модуль, можно быстро определить гео- метрические размеры поперечных сечений наиболее нагруженных стержней верхнего и нижнего поясов, стоек и раскосов с учетом при- ложений статических и динамических нагрузок. Построение системы уравнений равновесия фермы и каждого узла в матричной форме ме- тодом вырезания узлов и замены действиями реакций от каждой свя- зи отличается тем, что матрица направляющих косинусов зависит

только от конструкции фермы и не зависит от вида, характера и места приложения внешних нагрузок. Поэтому она сохраняет свой вид при любом изменении внешних нагрузок. Это позволяет при наличии уже сформированной матрицы исследовать влияние положения внешней единичкой нагрузки, т.е. получить данные, отыскиваемые с помощью линии влияния. Так исследуют не только статические нагрузки и их влияние на реакции на опорах и стержнях, но и учитывают приложе- ние динамической нагрузки, например от катучей тележки по ферме.

Рис. 9.3. Расчетные схемы ферм, состоящих из 10 и 12 узлов

Принципы конструирования нестандартизованного обору- дования:

– унифицирование – метод многократного применения в конст- рукции одних и тех же элементов, что способствует сокращению но- менклатуры деталей и уменьшению стоимости изготовления, упроще- нию эксплуатации и ремонта изделия;

– изменение назначения присоединением к нему другого обору- дования;

– конвертирование – метод, использующий базовые изделия, или их элементы для создания агрегатов разного назначения и процессов;

– компаундирование – метод параллельного соединения изде- лий, применяемый с целью увеличения общей мощности или произ- водительности;

– модифицирование – метод переделки изделия для приспособ- ления его к иным условиям работы, операциям, продукции без изме- нения конструкции;

– агрегатирование – метод создания изделия сочетанием уни- фицированных агрегатов из автономных узлов, устанавливаемых на общей станине;

– инверсия – метод получения нового технического решения пу- тем отказа от традиционного и использования обычно диаметрально противоположного взгляда (ведущая деталь – ведомая, направляю- щая – направляемая и т.п.);

– компенсация – уравновешивание нежелательных и вредных факторов средствами противоположного действия;

– аналогия – использование технических решений из других об- ластей науки и техники для решения задачи или стимулирования раз- работки новых решений;

– блочно-модульное проектирование – создание изделий на ос- нове модулей и блоков. Модуль является составной частью изделия, состоящей из унифицированных составных частей различного функ- ционального назначения.

Метод комплексной стандартизации позволяет применять в кон- струкциях стандартные по размерам детали (крышки, арматура, лапы креплений, стойки и т.д.). При использовании данного метода исполь- зуют вспомогательное покупное оборудование (насосы, фильтры, приборы контроля, управления и др.).

При разработке новых образцов технологического оборудования следует:

– конструировать машины на безремонтную эксплуатацию до капитального ремонта и комплектацию машин сменными агрегатами или узлами;

– избегать выполнения трущихся поверхностей на корпусах деталей и для облегчения ремонта детали трения должны легко за- меняться;

– выдерживать принцип агрегативности, составлять узлы из аг- регатов;

– исключать пригонку при сборке применением взаимозаменяе- мых деталей;

– предусматривать в конструкции фиксирующие элементы, обеспечивающие сборку без дополнительной выверки и регулировки;

– обеспечивать высокую прочность и жесткость деталей спосо- бами, не требующими увеличения массы (ребра жесткости, рацио- нальная форма, упрочняющие обработки, снижение количества кон- центраторов напряжения и др.);

– вводить упругие элементы в узлы, принимающие ударные на- грузки;

– избегать открытых механизмов и передач (загрязнения, безо- пасность);

– предупреждать коррозию деталей (лакокрасочные и гальвани- ческие покрытия, коррозионно-стойкие материалы);

– обеспечивать страховку резьбовых соединений (внешних и внутренних);

– уменьшать стоимость изготовления приданием конструкциям технологичности, унификации, уменьшением металлоемкости, сокра- щением размеров;

– заменять, где возможно, поступательное движение на враща- тельное;

– придавать изделию простые формы, упрощающие уход за из- делием.

Дата добавления: 2022-04-12; просмотров: 345;