ДАТЧИКИ РАСХОДА ТОПЛИВА

Расход топлива измеряется при самых различных видах летных испытаний самолета и его силовой установки. Часто возникает необходимость измерения мгновенного и интегрального значений массового расхода топлива в линиях высокого давления. Однако в ряде случаев измеряются соответствующие значения объемного расхода, в том числе и в линиях низкого давления, где установлены штатные датчики – расходомеры, используемые нередко для летных испытаний.

Допустимая погрешность измерения мгновенного и интегрального значений массового расхода топлива составляет 0,5% от текущего значения. При повышенной температуре среды, окружающей датчики расхода, и плотности топлива (Т>4730К) допускается увеличение погрешности до 0,8%.

В системах автоматического управления газотурбинным двигателем мгновенный расход топлива через основной и форсажный контуры используется в качестве регулируемого параметра. При этом требуется измерять расход с погрешностью не более 0,1%.

Приборы, предназначенные для измерения мгновенного и интегрального значений объемного или массового расхода топлива, называются соответственно расходомерами и счетчиками количества топлива. Измерительный преобразователь, непосредственно воспринимающий измеряемый расход, называют датчиком расхода.

Из выражений для мгновенных значении объемного расхода Q = SV и массового расхода G = ρSV топлива плотностью ρ, протекающего через сечение S трубопровода со скоростью V, следует, что измерение расхода можно свести к измерению величин ρ и V при постоянной площади S.

Если для измерения объемного расхода применить расходомер с турбинными датчиками, то для определения массового расхода необходимо перемножить в цифровом виде частоту импульсов с выхода расходомера на частоту выхода датчика плотности. Этот метод при летных испытаниях является базовым.

Применяются и другие косвенные методы измерения массового расхода:

· контроль температуры топлива в полете для оценивания его плотности с последующим введением этого параметра в рабочую формулу,

· автоматическая коррекция плотности топлива непосредственно в датчиках расходомеров.

Измерение интегрального значения расхода топлива сводится к интегрированию по времени сигналов мгновенного расхода. Так как обычно электрические сигналы мгновенного расхода дискретны по времени, то интегрирование сводится к подсчету импульсов за определенное время полета.

Наибольшее применение в практике летных испытаний получили турбинный (скоростной) и частотный методы измерения расхода топлива. Находит применение метод измерения мерного объема расхода топлива. Техническая реализация названных методов воплощена в соответствующих датчиках расходомеров.

Принцип действия турбинных датчиков основан на зависимости частоты вращения крыльчатки (турбины), помещенной в поток, от скорости потока. Мерой мгновенного расхода служит частота вращения, а мерой интегрального расхода за некоторый интервал времени – количество оборотов крыльчатки за это же время. Достоинством метода является пропорциональная зависимость частоты вращения крыльчатки от скорости потока топлива. К недостатку метода следует отнести зависимость частоты вращения крыльчатки от вязкости (температуры) топлива.

Схема преобразования сигнала в распространенном расходомере с турбинным датчиком может быть представлена в виде

, цифровой код.

, цифровой код.

Поток в трубопроводе, движущийся со скоростью V и определяющий расход Q топлива, приводит во вращение с частотой f крыльчатку, помещенную в трубопроводе. Частота вращения крыльчатки преобразуется в электрический сигнал с частотой fэл, например, индуктивным датчиком или тахогенератором. В приборах мгновенного расхода сигнал тахогенератора аналогового вида (напряжение U, ток I) или цифрового вида (код) служит мерой измеряемого расхода. В приборах интегрального расхода сигнал тахогенератора или индуктивного датчика преобразуется в последовательность импульсов с дальнейшим суммированием (  ).

).

Принцип действия частотного датчика плотности основан на известной зависимости частоты колебаний резонатора–вибрирующего цилиндра от плотности топлива. Собственная частота колебания является функцией физических свойств цилиндра. Она зависит от формы и размера, упругости материала, массы, а также от распределения масс присоединенной жидкости, участвующей в колебаниях. Масса топлива, примыкающего к стенкам цилиндра, эффективно добавляется к вибрирующей массе. В результате изменения плотности топлива изменяется общая масса и, следовательно, собственная частота колебаний резонатора. Датчики обеспечивают высокую точность измерения в широком диапазоне температур и весьма стабильны в течение длительной эксплуатации.

Принцип действия датчиков, построенных на методе измерения мерного объема расхода топлива, основан на пропускании по трубопроводу контролируемого потока жидкости порциями определенного объема. В датчиках используются обратные насосы. При перепаде давления ротор (чаще чашечного или коловратного типов) начинает вращаться, подавая порции топлива при каждом обороте. Измерение расхода сводится к измерению числа порций топлива, проходящего в единицу времени, т.е. к измерению частоты вращения ротора насоса. Достоинство метода заключается в том, что вязкость топлива не влияет на работу расходомера. Однако изменение температуры топлива существенно влияет на точность измерений.

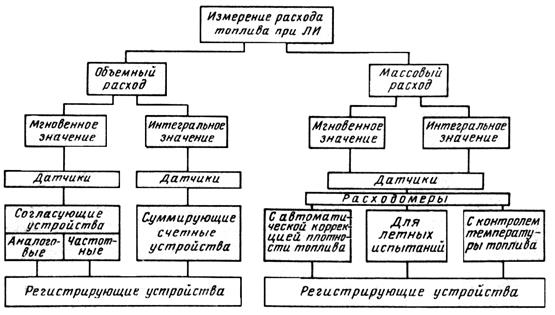

Обобщенная схема измерения расходов топлива при летных испытаниях представлена на рис. 4.

|

Рис. 4. Методы и средства измерения расхода топлива при летных испытаниях.

В практике летных испытаний применяется комплекс измерительной аппаратуры, в состав которого входят датчики объемного расхода и датчики плотности топлива, автономные СУ, нормализующие электрические сигналы датчиков в аналоговую форму или частоту. Аналоговые сигналы по напряжению регистрируются аппаратурой точной магнитной записи, а по току – светолучевыми осциллографами. Частотные сигналы в виде последовательности импульсов с выходов частотомеров или счетных устройств регистрируются соответствующими каналами аппаратуры точной магнитной записи.

Известное применение при летных испытаниях получили штатные расходомеры топлива, устанавливаемые в магистралях низкого давления. Комплект расходомера состоит обычно из турбинного датчика, вторичного преобразователя и визуального прибора. Выходные сигналы датчиков преобразуются, например, с помощью тиратронного или магнитного преобразователей в соответственно однополярные и двуполярные импульсы. Эти сигналы поступают на визуальный прибор и могут регистрироваться аппаратурой точной магнитной записи и светолучевым осциллографом. Однако для сохранения надежности работы штатного расходомера должно быть введено ограничение потребляемого экспериментальной аппаратурой тока величиной не более 0,5 мА. Для этого предусмотрено специальное согласующее устройство, способное работать с различными штатными расходомерами. Амплитуда импульсов выходного электрического сигнала согласующего устройства такова, что они могут регистрироваться с помощью частотомеров (мгновенный расход) или счетных устройств (интегральный расход) аппаратуры точной магнитной записи, а также светолучевым осциллографом.

Для измерения расходов топлива в высоконапорных магистралях применяется турбинный датчик, имеющий в отличие от датчиков штатных расходомеров меньшие габаритные размеры, обладающий более высоким допустимым значением давления и соответственно большим перепадом давления на датчике. Выходной сигнал датчика имеет синусоидальную форму. При измерении мгновенных значений расхода топлива частота сигнала датчика преобразуется с помощью согласующего устройства в ток (0...2 мА) или напряжение (О...6 В). Согласующее устройство имеет встроенный блок калибровки измерительного тракта сигналами частотой 400 и 100 Гц. Эти сигналы берутся от штатной бортовой сети переменного тока напряжением 115 В, частотой 400 Гц. Периодичность калибровок и длительность их следования формируются специальной схемой согласующего устройства. Калибровочные сигналы и линейная зависимость выходных сигналов от частоты сигналов датчика (предельная частота 500 Гц) позволяют создавать программы автоматизированной обработки при работе с аппаратурой точной магнитной записи или легко расшифровывать записи осциллограмм.

В некоторых случаях для регистрации сигналов турбинных датчиков с помощью аппаратуры точной магнитной записи выходной сигнал датчика должен быть преобразован в сигнал частоты следования однополярных положительных импульсов. С этой целью применяется специальное согласующее устройство.

Известное применение получил расходомер топлива, специализированный для летных испытаний. Он позволяет измерять мгновенные значения объемных и массовых расходов топлива. При этом выдаются электрические сигналы в виде частоты следования импульсов (fmах = 1000 Гц), напряжения (Umax = 6 В), постоянного тока (Imax = 2 мА). Для измерения интегральных значений объемных и массовых расходов сигналы формируются в виде последовательности импульсов частотой до 2, 4 и 16 Гц, а также частоты в пределах до 1000 Гц. Структурная схема измерительного канала расходомера приведена на рис. 5.

|

Рис. 5. Структурная схема измерительного канала расходомера топлива

для летных испытаний

В состав его входят турбинный датчик объемного расхода в комплекте с двумя автономными согласующими устройствами и плотномер топлива. Согласующие устройства преобразуют частоту датчика в десятиразрядный код, который затем преобразуется в аналоговый сигнал или/и в низкочастотную последовательность импульсов. Плотномер измеряет плотность углеводородистых топлив для коррекции показаний по плотности в расходомере. Плотномер содержит частотный датчик с вибрирующим цилиндром и вторичный преобразователь. Колебания цилиндра в требуемой моде возбуждаются с помощью пьезоэлектрической системы, состоящей из возбудителей и приемников. Они расположены на стенках вибрирующего цилиндра по взаимно перпендикулярным направлениям, что предотвращает прямую связь между ними. Преобразователь осуществляет режим автоколебаний вибрирующего цилиндра датчика и преобразует сигнал датчика в двенадцатиразрядный параллельный двоичный код, пропорциональный плотности топлива. Этот код плотности поступает, в свою очередь, на преобразователи, где для измерения массового расхода топлива осуществляется перемножение кода объемного расхода топлива и кода плотности.

Другим способом измерения массового расхода является применение известных объемных расходомеров с контролем температуры топлива и введением соответствующих поправок на изменение плотности топлива. Внедряются в практику летных испытаний датчики расходомеров с автоматической коррекцией плотности топлива. Инструментальные погрешности датчиков расхода топлива складываются из погрешности от нагрузки крыльчатки, погрешности измерения ее угловой скорости тахометрическим узлом и др. Погрешность частотного датчика плотности определяется, в основном, нелинейностью градуировочной характеристики. Доминирующей составляющей погрешностей датчиков расхода является методическая погрешность, возникающая вследствие изменения плотности топлива при изменении температуры или сорта топлива. Температурная погрешность в диапазоне ± 600С достигает 5...10%. Погрешность при замене сорта топлива может достичь 5...6%.

Указанные погрешности учитываются поправочными графиками.

Монтаж расходомеров следует осуществлять в соответствии с инструкцией по эксплуатации и техническому обслуживанию. Датчики устанавливаются либо во всасывающей, либо в нагнетающей линиях топливной системы так, чтобы направление потока топлива совпадало с направлением стрелки на корпусе датчика. Желательно датчики устанавливать во всасывающей линии, снижающей возможность подтекания топлива и обеспечивающей безопасность установки. Частотный датчик плотности рекомендуется устанавливать вертикально при потоке топлива сверху вниз. Это уменьшает эрозию и возможность осаждений на стенках чувствительного элемента, а также способствует всплытию пузырьков. Датчик устанавливается на специальной площадке, крепление ее к элементам конструкции самолета должно быть упругим. В отдельных случаях допускается жесткое крепление.

Дата добавления: 2020-10-14; просмотров: 692;