ДАТЧИКИ ТЕМПЕРАТУРЫ ЭЛЕМЕНТОВ КОНСТРУКЦИИ

При измерении температуры поверхности элементов конструкции широко применяются термопары и терморезисторы.

Датчик температуры искажает, как правило, первоначальное распределение температуры в исследуемом объекте. В силу этого измеренная температура на поверхности объекта будет отличаться от истинной температуры. Установка датчиков может нарушить прочность конструкции и исказить ее аэродинамические характеристики. Поэтому требования к конструированию датчиков температуры и технике препарирования состоят, в частности, в минимизации нарушения теплового баланса объекта и его прочностных и аэродинамических качеств.

Техника препарирования объектов датчиками температуры, в зависимости от решаемых задач, может осуществляться различными способами, начиная от обычного приклеивания датчика и кончая сложными по технологии выполнения способами нанесения на исследуемую поверхность термочувствительных пленок. Рабочий спай термопар, например, выполняется с помощью сварки встык, шариком или внахлест. Термопары в измерительных точках прижимаются, привариваются, приклеиваются или зачеканиваются в тело объекта.

Температура поверхности объекта и температура среды, как правило, различны, и, в зависимости, от знака этой разности в точках измерений имеет место нежелательный теплоотвод (или теплоподвод). Для снижения погрешности измерения термоэлектроды располагают вдоль поверхности на длине  , углубляют в тело, зачеканивают или вваривают в пластину, имеющую хороший тепловой контакт с объектом. Иногда рабочий спай выполняют в виде «пятачка» и его приваривают к поверхности объекта.

, углубляют в тело, зачеканивают или вваривают в пластину, имеющую хороший тепловой контакт с объектом. Иногда рабочий спай выполняют в виде «пятачка» и его приваривают к поверхности объекта.

Процесс изготовления толстопленочных термопар непосредственно на объекте исследования (например, лопатка турбины) включает последовательное осуществление сложных по исполнению технологических операций:

· разработку детального эскиза препарирования (расположение рабочих и свободных спаев, линии нанесения пленок, места соединения удлинительных проводов);

· подготовку поверхности;

· нанесение изоляционной подложки из эмали и ее термическая обработка;

· контроль и сборка датчика температуры.

Техника препарирования изделий термопарами часто требует вмешательства в исследуемую конструкцию. Поэтому в ряде экспериментов (например, измерение температуры несущей поверхности самолета, остекления фонаря) применяются, как правило, приклеиваемые терморезисторы. При этом широко практикуется применение терморезисторов и тензорезисторов, совмещенных в одной конструкции датчика. Процесс приклеивания и сборки электрической схемы является тонкой операцией, требующей неукоснительного выполнения технологической инструкции. Линии электрических связей в зоне установки терморезисторов выполняются, например, термостойкими проводами минимального сечения (0,07...0,1 мм2) с применением промежуточных монтажных колодок, которые располагаются на элементе конструкции, не обтекаемом воздушным потоком. Разметка трасс линий связи от терморезисторов осуществляется по направлению воздушного потока с целью минимизации искажений температурного поля и поля напряжений в зоне датчиков. Линии связи от монтажных колодок к измерительной аппаратуре выполняются с помощью круглых или плоских ленточных кабелей сечением не менее 0,35 мм2, размещаемых, в местном неметаллическом обтекателе. Сопротивление каждой пары проводов, входящих в противоположные плечи измерительных мостов не должно превышать 0,5% номинального сопротивления терморезистора. Терморезисторы группами, примерно по 10 измерительных мостов, объединяются по диагонали питания. Одновременно предусматривается увеличение сечения проводов в цепи питания. Цепи измерительных диагоналей мостов должны иметь малое по величине (  0,01 Ом) и постоянное переходное сопротивление контактов сопрягаемых элементов.

0,01 Ом) и постоянное переходное сопротивление контактов сопрягаемых элементов.

ДАТЧИКИ ВИБРАЦИЙ

Важными параметрами, характеризующими техническое состояние элементов конструкции самолета, силовой установки и самолетного оборудования являются параметры вибрации.

Параметрами, характеризующими вибрацию, является ее частота f, амплитуда вибросмещения А (м, мм), виброскорость V (м/с), виброускорение ав (м/с2) или виброперегрузка nв. Они связаны между собой следующими соотношениями:

.

.

Здесь  – мгновенное смещение точки от исходного положения при гармоническом движении; А – амплитуда смещения (мм).

– мгновенное смещение точки от исходного положения при гармоническом движении; А – амплитуда смещения (мм).

Основной задачей виброметрии при летных испытаниях является измерение виброускорений (или виброперегрузок), хотя в отдельных случаях представляют интерес параметры виброскорости и вибросмещения. Например, при оценке вибраций силовой установки предпочтительней измерять виброскорость. Поэтому, учитывая особенность газотурбинных двигателей, заключающуюся в том, что в спектрах амплитуд вибросмещений их корпусов доминируют низкие частоты, в спектрах виброскорости – средние, а в спектрах виброускорений – высокие частоты, измерения указанных параметров вибрации осуществляют чаще с помощью акселерометров с последующим интегрированием электрических сигналов датчиков и применением соответствующих полосовых фильтров.

Все датчики вибраций построены на основе сейсмических систем, использующих инерцию твердых тел, и в практике летных испытаний пока не отдается предпочтение датчикам, построенным на других физических принципах.

Диапазон измеряемых в полете виброперегрузок составляет примерно ±0,1...150 относительных единиц в частотном диапазоне 1...15 000 Гц. Допустимая погрешность измерения виброперегрузки не должна превышать 5...7%.

Наиболее широкое применение для измерения виброперегрузок получили пьезоэлектрические и индуктивные акселерометры. Причем первые охватывают по частоте весь спектр исследуемого параметра, начиная с долей герца, тогда как индуктивные акселерометры используются в низкочастотной (0...400 Гц) области.

В пьезоэлектрическом акселерометре (а также в индукционном датчике виброскорости) осуществляется прямое преобразование механической энергии движения в электрическую. Поэтому эти датчики по принципу действия являются генераторами электрических сигналов и не требуют специального источника питания.

В индуктивном датчике (а также в полупроводниковом) под воздействием измеряемой величины изменяются параметры электрической цепи (L, R), и поэтому они получили наименование параметрических. Эти датчики требуют специального автономного источника питания (генератора несущей частоты или постоянного тока).

Работа пьезоэлектрического акселерометра основана на физическом явлении пьезоэффекта, т.е. свойстве возникновения зарядов на гранях некоторых видов кристаллов при их деформации. Чувствительным элементом датчика является пьезоэлемент, являющийся одновременно электромеханическим преобразователем и пружиной сейсмической системы. К нему крепится инерционная масса.

Все пьезоэлектрические материалы можно условно разделить на естественные кристаллы и искусственную пьезокерамику. Чувствительные элементы акселерометров для летных испытаний выполняются только из пьезокерамических материалов, приобретающих пьезоэлектрические свойства после их выдержки в электрическом поле. Пьезокерамика обладает интегральными свойствами ее микрокристаллов. Возможность получения пьезокерамических материалов с требуемыми свойствами путем введения модифицирующих присадок, а также изготовления элементов сложной формы (диски, цилиндры, шайбы) при относительной простоте и дешевизне, обусловили широкое применение пьезокерамики в качестве чувствительных элементов пьезоэлектрических датчиков.

Основными характеристиками пьезокерамики являются:

· пьезомодуль d1, определяющий чувствительность материала и величину электрического заряда q, генерируемого при приложении силы F,

· диэлектрическая проницаемость, влияющая на электрическую емкость С акселерометра, включая емкость кабеля.

Основное уравнение для пьезоэлектрического материала имеет вид  , где U – напряжение на выходе датчика.

, где U – напряжение на выходе датчика.

Собственную частоту датчика определяют модуль упругости и плотность материала пьезокерамики.

Пьезокерамика на основе цирконата–титаната свинца имеет температурный диапазон до 2000С. Для более высоких температур используются специальные высокотемпературные материалы, основанные на применении различных структур с рабочей температурой 400...6000С. Так, например, некоторые чувствительные элементы датчиков выполнены из материала со слоистой структурой на основе титаната висмута, модифицированного окисью натрия. Чувствительные элементы могут испытывать деформации растяжения–сжатия и сдвига по поверхности пьезопластины. Применение той или иной схемы деформации в значительной мере определяет конструкцию датчика.

Высокими качествами обладают акселерометры с деформацией сдвига пьезоэлементов. Акселерометр выполнен в герметичном корпусе. Он практически нечувствителен к деформациям основания и стенок корпуса. Конструкция датчика центрирована (центр массы подвижной системы совпадает с центром симметрии пьезоэлементов), что снижает поперечную чувствительность акселерометра. Повышенная помехозащищенность датчика обусловлена наличием двухпроводной изолированной от корпуса датчика линии связи.

Пьезоэлектрические акселерометры не имеют специальной системы демпфирования. Ввиду малого успокоения, верхняя граничная частота измеряемого параметра составляет обычно 0,3 от собственной частоты инерционной массы датчика. Собственная частота датчика, установленного на объект, массой, многократно превышающей инерционную массу датчика, примерно на 4% выше собственной частоты свободного датчика. Под действием силы при ускоренном движении на обкладках пьезоэлемента возникает электрический заряд, сохраняющийся лишь при бесконечно большом входном сопротивлении измерительной цепи. Поскольку это требование трудно выполнить, пьезоэлектрические датчики применяют только для измерения динамических процессов.

Согласование выхода пьезоэлектрических датчиков осуществляется с помощью автономных усилителей напряжения или заряда. В первом случае напряжение на выходе усилителя  , где

, где  – коэффициент усиления усилителя;

– коэффициент усиления усилителя;

Сд, Скаб, Свх – емкости соответственно датчика, кабеля, входа усилителя.

Как видно, UВЫХ зависит от Скаб (длины кабеля). Это обстоятельство вынуждает устанавливать усилитель (истоковый повторитель) в зоне установки датчика. Длина кабеля между датчиком и усилителем, как правило, не превышает 1,2 м. При этом выходной сигнал датчика уменьшается на 10...20%. Наличие усилителя заряда позволяет без заметного снижения сигнала датчика применять кабельные линии связи требуемой длины. Выходное напряжение в этом случае  , где Собр – емкость схемы обратной связи усилителя. При выбранных значениях

, где Собр – емкость схемы обратной связи усилителя. При выбранных значениях  ,

,  . Таким образом, выходное напряжение усилителя заряда пропорционально величине заряда на электродах чувствительного элемента акселерометра (что и определило название данного типа усилителей) и практически не зависит от емкостей датчика и линии связи. Это позволяет вынести усилитель из зоны установки датчика и упрощает эксплуатацию аппаратуры. Кроме того, при k >> 1 выходной сигнал не зависит от коэффициента усиления усилителя и определяется только стабильностью емкости обратной связи. При работе акселерометра с усилителем заряда нижняя граница частотного диапазона расширяется до долей герца. Это обеспечивается возможностью применения усилителя с большой входной емкостью.

. Таким образом, выходное напряжение усилителя заряда пропорционально величине заряда на электродах чувствительного элемента акселерометра (что и определило название данного типа усилителей) и практически не зависит от емкостей датчика и линии связи. Это позволяет вынести усилитель из зоны установки датчика и упрощает эксплуатацию аппаратуры. Кроме того, при k >> 1 выходной сигнал не зависит от коэффициента усиления усилителя и определяется только стабильностью емкости обратной связи. При работе акселерометра с усилителем заряда нижняя граница частотного диапазона расширяется до долей герца. Это обеспечивается возможностью применения усилителя с большой входной емкостью.

Принцип работы низкочастотного индуктивного акселерометра основан на изменении сопротивления магнитной цепи, происходящем при перемещении инерционной массы – якоря магнитопровода в воздушном зазоре между катушками индуктивности. Чувствительный элемент акселерометра состоит из двух плоских пружин, очерченных по дуге окружности и изготовленных за одно целое соответственно с верхней и нижней половинами корпуса датчика. Пружины в центре участка соединены стержнем, несущим инерционную массу. Катушки индуктивности размещены в соответствующих половинах корпуса. Схема преобразования измеряемого параметра в электрический сигнал идентична схеме индуктивного датчика давления. Конструкция датчика симметрична относительно измерительной оси и практически свободна (погрешность <0,01%) от неизмеряемых составляющих линейного ускорения. Датчик не демпфирован, коррекция амплитудно–частотной характеристики осуществляется с помощью фильтра низких частот. Следует иметь в виду, что коррекция амплитудно–частотной характеристики в электрической части датчика не устраняет недостатков его механической части, обусловленных резонансными колебаниями чувствительного элемента и приводящих при этом к вынужденным динамическим погрешностям – помехам.

Решающее достоинство полупроводниковых акселерометров, по аналогии с соответствующими датчиками давления, заключается в их миниатюрном исполнении, обеспечивающем, например, измерение форм колебаний несущих поверхностей конструкции известным бездренажным методом.

Основными составляющими суммарной погрешности датчиков вибрации являются температурная и установочная погрешности. Причем, для генераторных датчиков доминирующей является мультипликативная составляющая, а у параметрических акселерометров прибавляется и аддитивная составляющая погрешности. Следует, однако, учитывать влияние деформации основания, влажность, акустическое давление др.

Основные характеристики чувствительного элемента пьезоэлектрического датчика, такие как пьезомодуль, определяющий чувствительность датчика, и диэлектрическая проницаемость, характеризующая электрическую емкость датчика, существенно зависят от температуры. Температура, при которой наблюдается максимум диэлектрической проницаемости датчика (так называемая температура Кюри), является предельной для применения пьезокерамических материалов, после чего наступает необратимое изменение их структуры и пьезоактивности. Рабочая температура датчиков составляет» примерно, 0,5...0,7 температуры Кюри.

При работе акселерометра с усилителем заряда чувствительность датчика определяется пьезомодулем, пропорционально изменяющимся, в свою очередь, в зависимости от температуры. При работе акселерометра с усилителем напряжения чувствительность датчика пропорциональна изменению пьезомодуля и обратно пропорциональна изменению диэлектрической проницаемости. В данном случае имеет место эффективная самокомпенсация температурной погрешности датчика. Поэтому при одинаковых значениях температуры датчика температурные погрешности при работе с усилителями напряжения и заряда неоднозначны. Рабочий диапазон температур акселерометров, выполненных из пьезокерамики марок ЦТС, при работе с усилителем заряда и одинаковых температурных погрешностях снижается примерно в два раза.

Уменьшение температурной погрешности осуществляется путем целенаправленного выбора пьезокерамических материалов датчиков. Распространенным методом уменьшения температурной погрешности акселерометров является метод схемной термокомпенсации, основанный на включении последовательно с емкостью датчика специального компенсационного конденсатора с необходимой зависимостью изменения его емкости от температуры.

Температурная погрешность индуктивных и полупроводниковых акселерометров обусловливается явлениями, имеющими как механическую, так и электрическую природу. При изменении температуры окружающей среды изменяются геометрические размеры и упругие свойства механических элементов, магнитные свойства материалов, электрические параметры. Поэтому для уменьшения погрешности применяется конструктивно–технологическая коррекция ее составляющих, обеспечивающая стабильность во времени физических свойств и параметров датчика. Сюда же следует отнести стабилизацию напряжения и частоты источников питания. Другие источники погрешностей минимизируются применением упомянутых выше конструктивных и схемных решений.

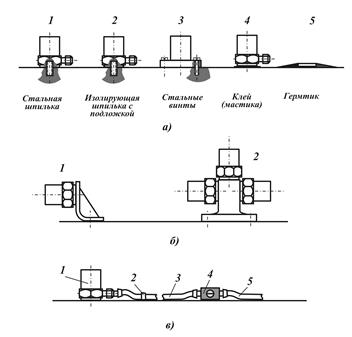

Надежность и прочность механического соединения акселерометра и объекта является основным условием, обеспечивающим минимальную установочную погрешность датчика. На самолете акселерометры крепят с помощью стальных шпилек, винтов или клея (рис. 4а).

|

Рис. 4. Способы крепления акселерометров:

а) – способы крепления: 1, 2, 3, 4 – пьезоэлектрических; 3, 1 – индуктивных; 5 – полупроводниковых; б) – вспомогательные элементы крепежа: 1 – уголок; 2 – кронштейн для измерений по трем осям; в) крепление с кабелем: 1 – акселерометр; 2 – скоба; 3 – кабель; 4 – переходник; 5 – кабель

Характер контактирования датчика с объектом, по существу, является решающим в обеспечении получения достоверной информации; поэтому необходимо выполнять предписанные требования к креплению датчика и к местам их установки. Соединение датчика с объектом должно быть жестким. Самым надежным методом является крепление акселерометра стальной шпилькой на гладкой и плоской поверхности. При измерении виброперегрузок с частотами до 2...3 кГц эти способы крепления не являются критическими, пока акселерометр закреплен непосредственно на поверхности объекта. Если датчик устанавливается на тонкостенную конструкцию или малогабаритные детали, масса которых соизмерима с его массой, влияние массы датчика, присоединенной к объекту, оценивается по формуле

,

,

где ад, ао – виброускорение конструкции соответственно с датчиком и без датчика; mк – масса конструкции или испытываемой части конструкции; mд – масса датчика.

Резонансная частота конструкции также может измениться под влиянием массы датчика. Этот эффект выражается формулой  ,

,

где fк – резонансная частота конструкции без датчика; fд – резонансная частота конструкции с датчиком.

При измерении высокочастотных и импульсных вибраций для уменьшения разброса чувствительности за счет сминания наиболее высоких выступов поверхностей соприкосновения, датчик необходимо не менее 3-х раз ввернуть и вывернуть из резьбового соединения. Контактирующие поверхности промываются бензином и смазываются силиконовым маслом. Подготовка мест крепления (сверление, нарезка резьбы, выравнивание поверхности) для датчиков, предназначенных для измерения ударных ускорений, должна быть выполнена очень тщательно. Завышение внутренних и средних диаметров резьб, отклонения от заданной нормы неплоскостности или допуска на угол конической резьбы недопустимы.

Если предусматривается приклеивание датчика, то необходимо обращать внимание на подготовку склеиваемых поверхностей, создание нужных усилий поджатия, теплового режима при отверждении связующего и т.п. Крепление с помощью изолирующих переходных втулок, магнитного держателя и других промежуточных деталей всегда снижает рабочую полосу частот.

При креплении датчиков на специальных кронштейнах (см. рис. 4б) следует обеспечить их необходимую жесткость, которая выбирается так, чтобы собственная частота системы датчик – кронштейн была существенно выше частот измеряемого процесса. Резонансные свойства кронштейнов должны быть тщательно исследованы.

При эксплуатации пьезоэлектрических датчиков вследствие изгибов и кручения кабеля возникает так называемый кабельный эффект. На внутренней поверхности изоляции под действием трения появляются электростатические заряды, которые при отслоении изоляции медленно стекают по тонкому проводнику на внутренней поверхности диэлектрика. Под действием вибраций или ударов происходит хаотическое образование и стекание зарядов, в результате чего в проводнике возникает напряжение, образующее кабельный шум. Для борьбы с ним применяют специальные антивибрационные кабели с рабочим диапазоном температур до 4000С. Тем не менее, кабель необходимо крепить на объекте так, чтобы исключить возможность его деформирования (см. рис. 4в). Боковое расположение разъема датчика позволяет надежно осуществить монтаж кабеля на объекте.

Дата добавления: 2020-10-14; просмотров: 646;